LNG加气站槽车卸车直供过程泄漏后果分析*

岑 康,李 欢,王泳龙,李 薇,付祥廷

(1.西南石油大学 土木工程与测绘学院,四川 成都 610500; 2.四川川港燃气有限责任公司,四川 成都 610000;3.四川川油工程技术勘察设计有限公司,四川 成都 610000)

0 引言

随日加液量不断增长,部分LNG 3级加气站平均每天需卸载2~3槽车LNG才能保证供应需求。但目前加气站工艺流程无法同时实现槽车卸车和汽车加液操作。为保证持续供液,加气站加液时,将正常卸车入罐流程切换成槽车直接向汽车供液流程;无车加液时,重新切换成卸车入罐流程,该加液模式导致槽车每天卸车总时长比常规连续卸车入罐模式至少增加6 h。显然,槽车驻站时间越长(特别是夜间卸车作业),LNG泄漏风险越高。

《移动式压力容器安全技术监察规程》(TSG-R0005—2011)6.4.2规定:配置紧急切断装置的,操作员应位于紧急切断装置的远控系统位置[1]。但LNG槽车均未设计泄漏自动连锁保护装置,加气站安全仪表系统无法远程关闭槽车阀门。随卸车时间大幅延长,易出现卸车过程中操作员脱岗、槽车手动紧急切断装置无法及时动作导致LNG大量泄漏等问题。

因此,需通过建立泄漏事故危害效应预测模型,利用事故风险评估体系,研究泄漏孔径、天气条件等因素对事故后果影响程度,并制定合理方案与应急措施[2-12]。

本文以某LNG 3级加气站为研究对象,采用HAZOP分析法辨识槽车供液与储罐供液过程中典型泄漏场景,并基于PHAST软件,定量评价槽车直接供液可能造成事故后果的扩大程度,提出针对性卸车管理与事故防控建议,为LNG加气站安全运营提供理论依据与技术支持。

1 研究对象与典型泄漏场景

1.1 卸车供液流程

某LNG 3级加气站于2013年正式投运,位于重要物流通道附近,日销售量40~60 t,站内设1个60 m3的LNG储罐和1套泵撬。

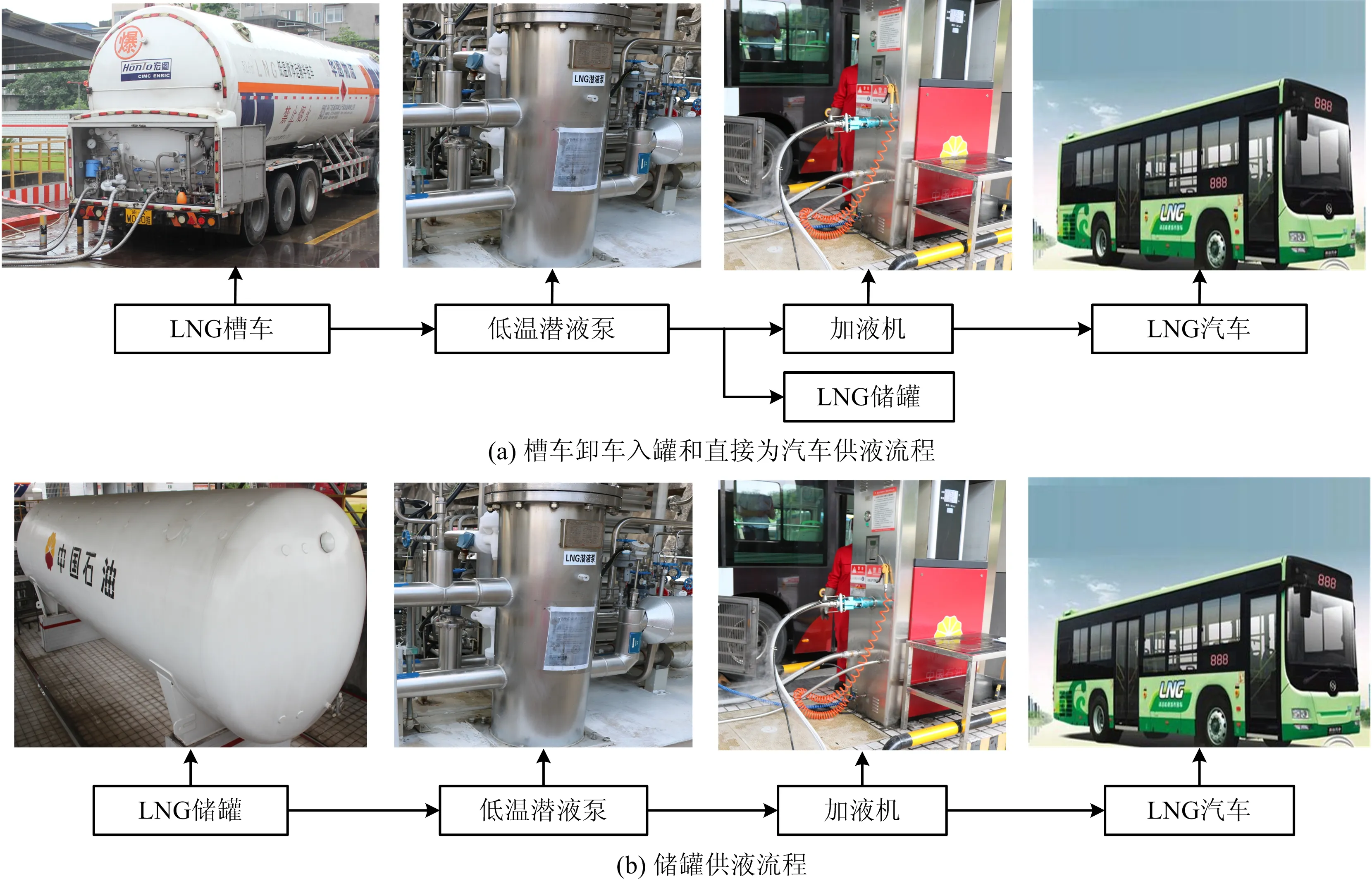

槽车卸车入罐与直接为汽车供液流程如图1(a)所示。有车加液时,控制系统自动开启汽车加液总管气动阀门,同时关闭储罐进液总管气动阀门,LNG通过低温潜液泵,经加液机注入汽车气瓶;无车加液时,打开储罐进液总管气动阀门,关闭汽车加液总管气动阀门,LNG经储罐进液总管进入储罐。常规储罐供液流程如图1(b)所示,为汽车加液时,LNG由储罐流入低温潜液泵,升压后经加液机注入汽车气瓶。

将1车LNG连续卸入储罐需3 h,若卸车过程中为汽车供液,卸载2~3车LNG总时长约12~15 h,比连续卸车入罐至少增加6 h以上。

图1 卸车供液流程Fig.1 Processes of tank truck unloading and vehicles refueling

1.2 典型泄漏场景辨识

采用危险与可操作性分析(HAZOP)方法,对LNG加气站工艺流程与操作进行风险分析。将加气站工艺流程划分为LNG卸车、储罐等6个节点,采用压力、温度等6项工艺参数和偏高、偏低等7项引导词组合,辨识各节点中可能出现的所有偏差,分析每个偏差产生原因及对应后果。由偏差发生可能性等级与后果严重性等级确定其原始风险等级,并辨识使用防护措施后残余风险等级。针对残余风险等级仍在中风险以上的偏差项,提出可行的风险削减措施。

LNG卸车子系统中,中风险以上残余风险等级包括卸车液相管泄漏和卸车气相管泄漏2项。主要原因是卸车管路与槽车尾部法兰连接螺栓部分或完全断裂,LNG槽车卸车管路如图2所示。LNG储存子系统包括2项中风险以上残余风险等级,分别为储罐出液管路压力仪表接头泄漏与储罐出液管路泄漏,LNG储罐出液管路如图3所示。基于对残余风险等级仍为高、中风险的辨识,确定槽车供液与储罐供液过程典型泄漏场景[13],见表1~2。环境参数参考该站所在地年平均气象数据,见表3。

图2 LNG槽车卸车管路Fig.2 Unloading pipelines of LNG tank truck

2 事故后果

利用DNV PHAST泄漏扩散模型、燃烧计算模型计算各典型泄漏场景对应LNG液池扩展半径、LNG蒸汽云扩散范围及积聚时长、爆炸超压及LNG池火热辐射影响范围,最终量化槽车供液和储罐供液泄漏事故后果严重程度。

图3 LNG储罐出液管路Fig.3 Outlet pipelines of LNG storage tank

表1 槽车供液典型泄漏场景Table 1 Typical leakage scenarios of tank truck refueling

表2 储罐供液典型泄漏场景Table 2 Typical leakage scenarios of storage tank refueling

表3 环境参数Table 3 Environmental parameters

2.1 LNG液池扩展半径

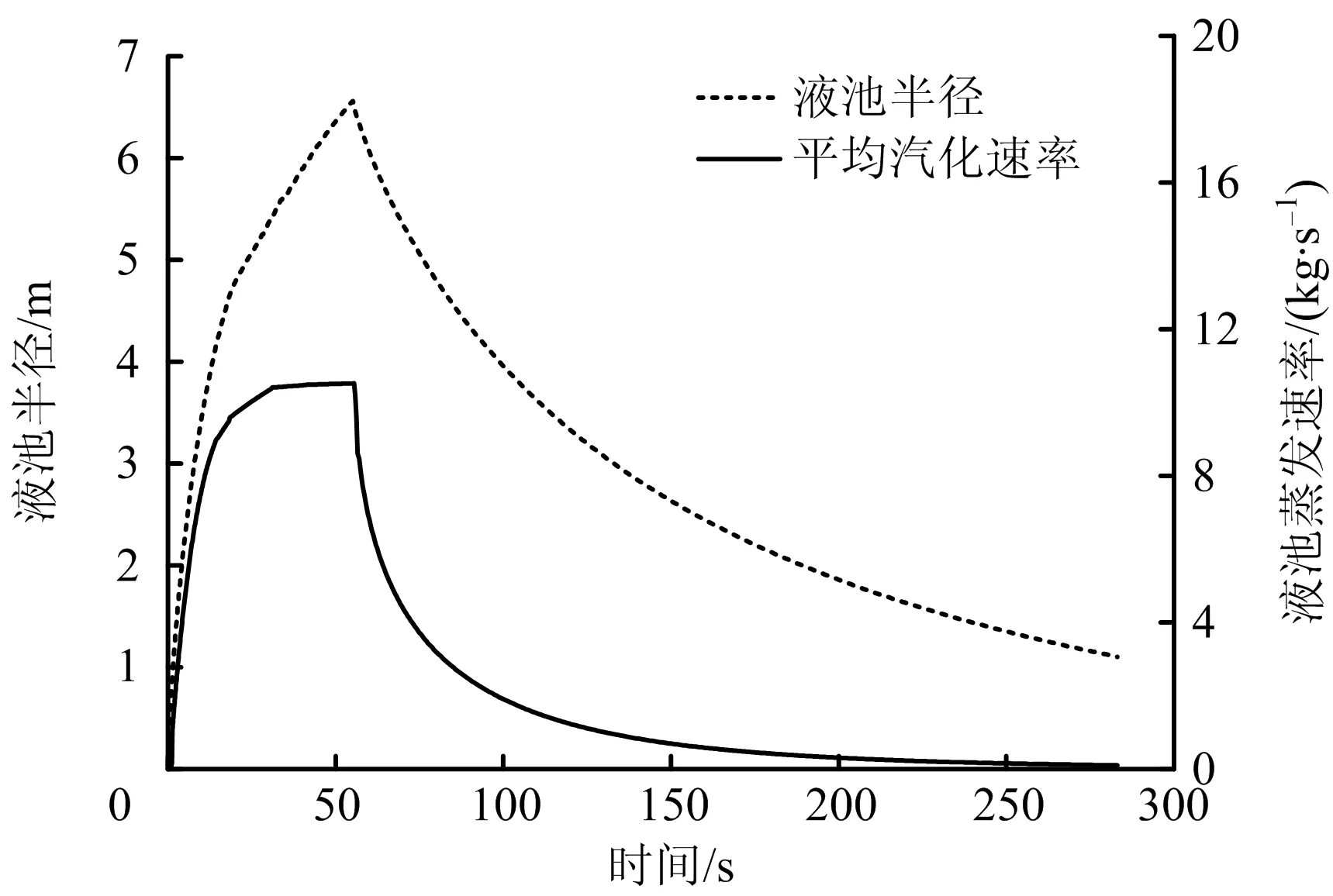

LNG液池扩展半径是影响液池汽化速率、LNG蒸汽云扩散距离与积聚时长、池火热辐射影响范围重要因素,与事故后果严重程度直接相关。在所有泄漏场景中,只有场景No.3、No.4和No.11在地面上形成液池。以场景No.3为例,液池半径与平均汽化速率曲线如图4所示。由图4可知,泄漏初期,由于液池平均汽化速率小于LNG注入速率,液池内LNG体积不断增大,液池快速向四周扩展,半径迅速增大,液池平均汽化速率随液池面积不断扩大而增大;随液池与环境温差减小,平均汽化速率增长速度逐渐减小;泄漏停止后,液池半径与平均汽化速率随液池持续蒸发不断减小。

图4 泄漏场景No.3液池半径与平均汽化速率Fig.4 Time-history curves of pool radius and average vaporization rate of No.3 leakage scenario

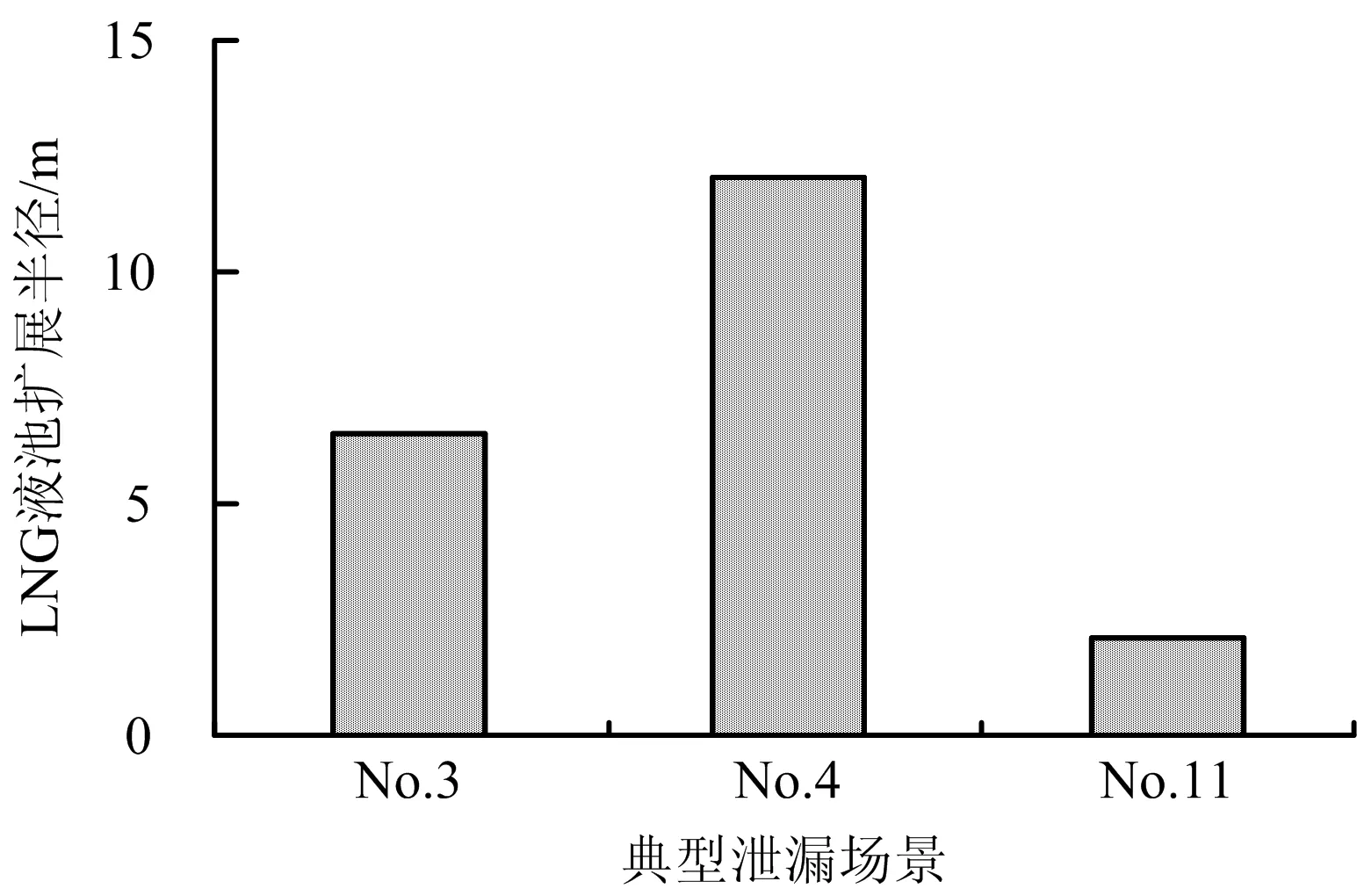

3种典型泄漏场景对应LNG液池最大半径如图5所示。由图5可知,场景No.4液池扩展半径最大值为12.04 m,是场景No.11液池半径5.7倍。这是因为卸车区附近未设置收集LNG的集液池或拦蓄堤,液池在地面上自由扩展,而储罐区设置集液池和围堰,能有效抑制液池扩展。场景No.4(槽车持续泄漏至清空)液池最大半径是场景No.3的1.85倍,表明槽车卸车管路泄漏后,操作员及时按动槽车紧急按钮,一定程度上减小液池半径,降低事故后果严重程度。

图5 LNG液池最大半径Fig.5 Maximum radius of LNG pool

2.2 LNG蒸汽云扩散范围

若天然气浓度在爆炸下限5%(LFL)至爆炸上限15%(UFL)之间,会有燃烧或爆炸可能。但由于气体膨胀与高能量释放,导致事故影响面积扩大,超过爆炸下限覆盖区域。因此,将泄漏点到LFL、50%LFL的最大顺风扩散距离分别定义为易燃易爆区和事故影响区。LNG加气站典型泄漏场景对应LNG加气站典型泄漏场景对应LNG蒸汽云顺风扩散距离、最大易燃易爆区和事故影响区,分别如图6~8所示。不同泄漏场景蒸汽云扩散规律基本一致。以场景No.3和场景No.4为例,LFL和 50%LFL顺风扩散距离时程曲线如图6所示。LFL顺风扩散距离随时间变化趋势主要分为3个阶段:泄漏初期,易燃易爆区迅速扩大;随LNG泄漏蒸发和扩散达到平衡状态,易燃易爆区不再扩大;泄漏停止后一段时间内,易燃易爆区逐渐缩小直至完全消失。事故影响区随时间增加不断扩大,达到最大范围后不再改变。

图6 LFL和50%LFL顺风扩散距离Fig.6 Time-history curves of downwind diffusion distances under LFL and 50% LFL

图7 LFL和50%LFL最大顺风扩散距离Fig.7 Maximum downwind diffusion distance of LFL and 50% LFL

图8 易燃易爆区与事故影响区最大覆盖范围Fig.8 Maximum covering ranges of flammable and explosive zone and accident affected zone

典型泄漏场景No.1~No.13对应LNG蒸汽云顺风扩散距离如图7所示。由图7可知,槽车卸车管路泄漏后,50%LFL最远扩散距离为391 m,是储罐出液管路泄漏50%LFL扩散距离的1.7倍。由图8可知,槽车卸车管路泄漏后,形成最大易燃易爆区半径为226 m,主要覆盖加气站、周边厂房和临近交通公路,事故影响区覆盖加气站周围约400 m范围内居民区与高速公路;相比之下,储罐出液管路泄漏形成的易燃易爆区与事故影响区相对较小,主要集中在加气站周围278 m的居民区。显然,槽车直接为汽车供液导致卸车总时长增加时段内,事故后果更严重。因此,日供液量较大的LNG加气站不宜采用长时间驻站直接供液模式,而应采用卸车入罐、储罐供液模式,以尽量缩短卸车时长,降低站场运营风险。

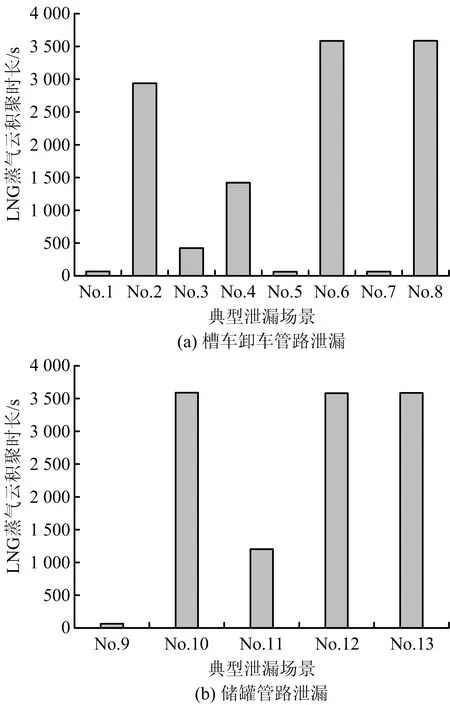

2.3 LNG蒸汽云积聚时长

为表征LNG蒸汽云潜在爆炸危险,定义蒸汽云浓度降至50%LFL以下所需时间为LNG蒸汽云积聚时长。典型泄漏场景No.1~No.13对应LNG蒸汽云积聚时长如图9所示。由图9(a)可知,无人值守条件下,槽车管路泄漏蒸汽云积聚时长是有人值守的56倍,表明在岗操作员察觉并且及时按动槽车紧急按钮或关闭手动截止阀,可有效缩短蒸气云积聚时长,从而降低爆炸可能性。但是长时间卸车,操作员会因环境恶劣(如高温、寒冷)、责任心不强等原因脱岗,导致泄漏事故发生后无法靠近槽车紧急切断按钮,或槽车气动紧急切断阀因低温冻结无法关闭,使槽车内LNG持续泄漏至清空的情况。因此,加气站应落实并强化槽车卸车轮班值守制度,保证卸车时始终有操作员在岗值守。

图9 LNG蒸汽云积聚时长Fig.9 Accumulation time of LNG vapor cloud

2.4 爆炸超压影响范围

LNG蒸汽云一旦被点燃,将产生强烈爆炸冲击波,导致人员伤亡、建筑损毁。本文采用超压准则评价爆炸事故影响[14],爆炸超压准则见表4。场景No.4和No.11在槽车管路泄漏与储罐出液管路泄漏场景中爆炸超压影响范围最大,两者超压半径见表4,爆炸超压影响范围如图10所示。

表4 爆炸超压准则与超压半径Table 4 Explosion overpressure criterion and overpressure radius

图10 爆炸超压影响范围Fig.10 Influence range of explosion overpressure

由表4及图10可知,场景No.11爆炸超压50 kPa对应超压半径为28.4 m,影响区域主要集中在储罐区和加液区;20 kPa超压半径为64.7 m,影响区域主要集中在整个加气站;场景No.4爆炸超压50,20 kPa对应超压半径为64.9,86.5 m,分别是场景No.11爆炸2.3,1.3倍,影响区域不仅覆盖加气站,还进一步扩大至邻近公路及周边建筑。结果表明:槽车卸车管路泄漏爆炸超压范围大于储罐出液管路泄漏,事故后果更严重。

2.5 LNG池火影响范围

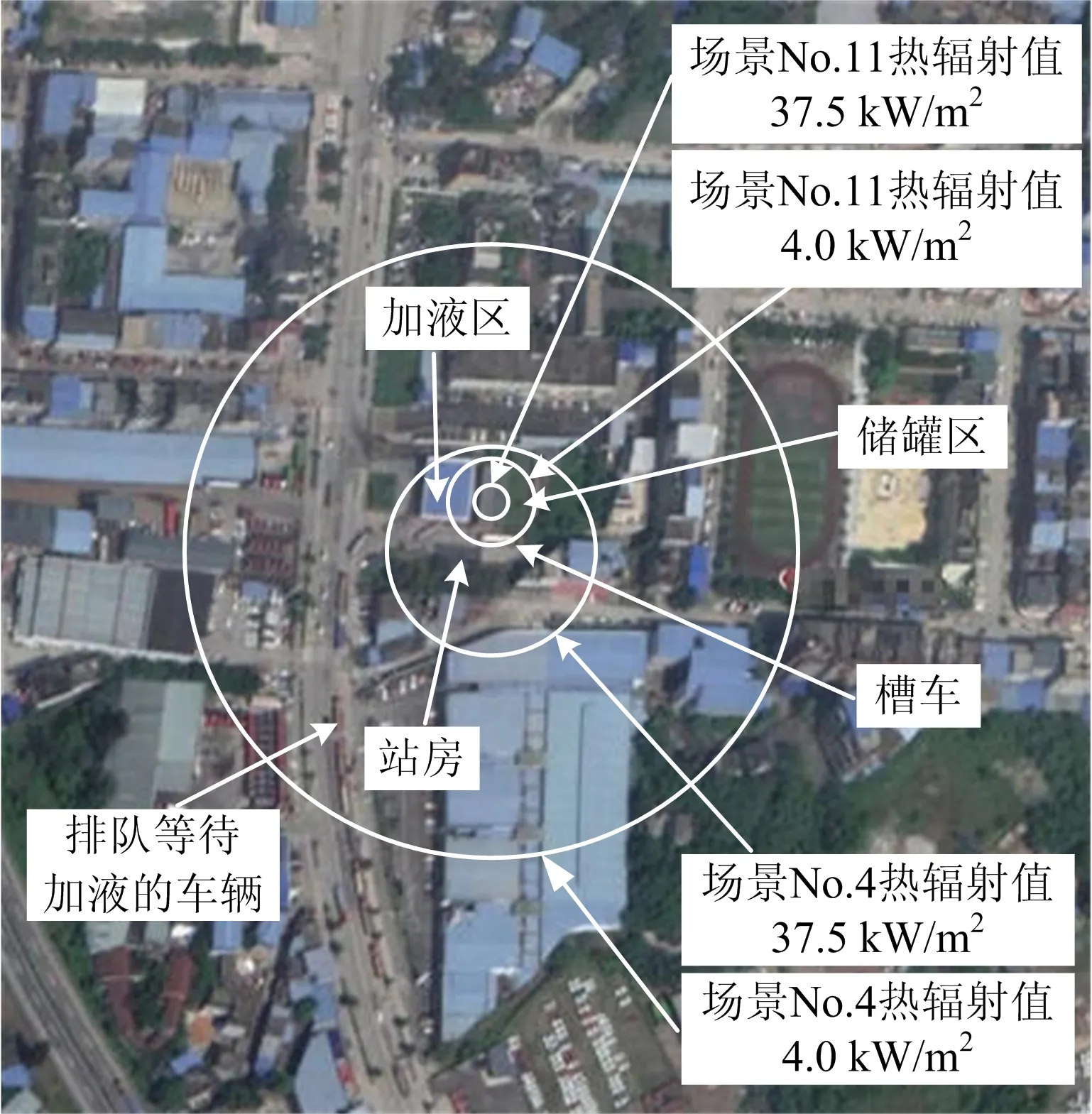

LNG泄漏遇火源可能形成闪火、喷射火和池火。本文主要考虑热辐射强度大、扑灭难度高的LNG池火,采用热通量准则评价池火热辐射伤害,其伤害-破坏准则见表5[15-16]。场景No.4和No.11在槽车卸车管路泄漏和储罐出液管路泄漏场景中池火热辐射影响范围最大,两者热辐射影响半径见表5,热辐射影响范围如图11所示。

由表5和图11可知,场景No.11热辐射强度大于37.5,4 kW/m2的影响半径分别为3.8,14.8 m,影响区域集中在储罐区和加液区;场景No.4热辐射强度大于37.5,4 kW/m2的影响半径分别为30,115 m,是场景No.11热辐射7.9,7.7倍,影响区域由加气站进一步扩大至邻近公路和周边建筑。因此,日供液量大、难以增加储罐容积或工艺改造难度大的在役LNG加气站,应与周边社区建立有效应急联动方案,确保泄漏事故状态下能及时通知、紧急撤离。

表5 池火灾热辐射伤害-破坏准则与影响半径Table 5 Thermal radiation injury criteria and influence radius of pool fire

图11 池火热辐射影响范围Fig.11 Influence range of pool fire thermal radiation

3 结论

1)LNG槽车卸车过程间歇为汽车供液,卸载2~3车LNG总时长将比常规卸车连续入罐模式至少增加6 h;在增加的卸车时段内,槽车供液泄漏导致LNG液池最大半径与LNG蒸汽云最大扩散距离,分别是储罐供液泄漏事故的5.7倍和1.7倍。

2)操作员脱岗状态下,槽车供液泄漏LNG液池最大半径与LNG蒸汽云积聚时长为操作员在岗状态下的1.85倍和56倍,说明槽车供液泄漏后若能及时切断泄漏,将显著降低事故风险。因此,卸车时间较长的在役LNG加气站应落实、强化槽车卸车轮班值守制度。

3)槽车供液泄漏导致爆炸超压最大影响半径、池火热辐射最大影响半径,分别为储罐供液泄漏事故的2.3倍和7.9倍;为保证运营安全,在役LNG加气站应与周边社区建立事故状态下应急通知、紧急撤离、控制点火源等联动方案。

4)日供液量较大的LNG加气站不宜采用槽车长时间驻站直接为汽车供液的卸车模式,应采用卸车入罐、储罐供液模式,尽量缩短槽车驻站时长,降低站场运营风险。建议新建LNG加气站在设计阶段开展中远期日供液量预测,合理确定站场等级、储罐容积,优化卸车加液工艺流程。