管道结构对氢/空预混气体爆炸特性影响研究*

周 宁,倪鹏飞,李 雪,李徐伟,袁雄军,赵会军

(常州大学 江苏省油气储运技术重点实验室,江苏 常州 213164)

0 引言

氢作为清洁能源,发展潜力巨大,被世界各国重视。管道运输是氢能源主要运输方式,由于氢气物理化学性质比较特殊,运输中易发生泄漏爆炸事故,对管道及周围设施产生巨大破坏[1-3]。因此,氢气安全储存与运输问题需引起足够重视。

国内外学者对管道内氢-空预混气体爆炸传播特性、火焰传播动力学特征开展研究:Xiao等[4-5]将实验与数值模拟相结合,研究直管内氢-空预混气体燃烧动力学特性,建立变形Tulip火焰传播理论模型,发现Taylor不稳定性是变形Tulip火焰产生本质原因;孙从煌[6]通过数值模拟探究氢-空预混气体在密闭直管内爆炸压力与火焰传播进程,阐述密闭直管内氢-空预混气体燃爆反应机理;余立新等[7]首次对半开口直管内氢-空预混气体燃爆特性进行实验研究,发现当氢气当量比在0.34附近时,火焰传播速度发生突跃;Emami等[8]通过研究氢气、乙烯、丙烷和天然气在不同管道结构内的燃爆特性发现,在所有管道结构中,氢气火焰传播速度和爆炸压力均高于其他烃类燃料;Kris等[9]指出当90°弯头位于整段管道中间位置时,火焰传播速度受弯头影响最大;Masahiro等[10]基于实验研究发现,90°弯头外侧壁面爆炸压力大于弯头内侧爆炸压力;Tagawa等[11]通过研究U形方管中湍流火焰传热特性发现,弯管径向强压力梯度出现反梯度传热等异常现象;杨志等[12]通过实验发现,Z型管道对火焰传播速度有较大影响;王昌建等[13-14]通过将实验与数值模拟相结合,研究爆轰波在T型管内传播现象,发现支管左侧尖点产生的稀疏波导致诱导激波后,压力与温度急剧下降,化学反应区和诱导激波分离。目前,国内外学者对管道结构内氢-空预混气体燃爆特性影响的研究取得一定成果,但对不同管道结构内氢气燃爆时火焰传播进程、湍流动能变化趋势以及流场分布等方面的研究较少。因此,本文采用实验与数值模拟相结合的方法,对不同管道结构内氢气燃爆时火焰传播进程、爆炸压力、湍流动能变化以及流场分布进行研究。

1 数值模型与实验系统

1.1 数学模型

本文采用带有旋流修正的Realizablek-ε模型,该模型在计算旋流、强流线弯曲、流动分离、二次流和旋涡等方面表现较好,被广泛用于气云燃爆模拟[15],如式(1)~(2)所示:

(1)

(2)

式中:ρ为密度,kg/m3;k为湍流动能,m2/s2;t为时间,s;xj表示网格边长,j代表网络节点;μ为动力黏度,N·s/m2;μt表示湍流黏性系数;uj表示湍流燃烧速度,m/s;ε为湍流动能耗散率,m2/s3;v表示层流火焰燃烧速度,m/s;Pk为平均速度梯度产生的湍流动能;YM为压缩湍流中波的膨胀对总耗散率贡献;Pb表示由浮力产生的湍流动能;∂k和∂ε分别为湍流动能k和耗散率ε对应的Prandtl数;Sε和Sk为用户自定义源项;C1ε,C2ε和C3ε为常数。

选用基于C方程的Zimont模型进行模拟,C为表征反应进程标量,如式(3)所示:

(3)

式中:n表示反应物种类;Yi表示组分i质量分数;Yi,e表示完全燃烧时组分i质量分数。C=0时,表示反应未开始;C=1时,表示反应完成。

1.2 实验系统

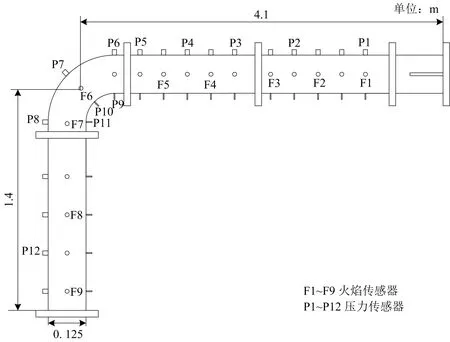

实验管道内传感器布置如图1~3所示,其中P表示压力传感器,F表示火焰传感器。管道由304型无缝不锈钢管构成,内径125 mm,壁面厚度5 mm,最大承受压力6 MPa,直管总长5.6 m,90°弯管总长5.5 m,T型分岔管分为T1、T2和T3 3段,T1段长3.35 m,T2、T3段长度均为2.15 m。整个测试系统由管道、配气装置、数据采集装置(包括压力传感器、火焰传感器)构成,为保证管道内气密性良好,在管道法兰接口处采用聚四氟垫片进行密封,氢气体积浓度39.6%,实验时管道初始压力0.1 MPa,初始温度25 ℃,点火装置采用 EPT-6 点火能量试验台,实验点火能量为1 J,每组工况至少重复5次实验,减少偶然误差。

图1 直管内传感器布置Fig.1 Arrangement of sensors inthe straight pipe

图2 T型分岔管内传感器布置Fig.2 Arrangement of sensors in the T-shaped bifurcation pipe

图3 90°弯管内传感器布置Fig.3 Arrangement of sensors in the 90°Elbow

1.3 数值模型验证

建立与实验系统对应物理模型,采用结构化4边形单元划分整个流场区域,模型壁面选取非滑移、绝热刚性边界条件,采用PISO算法进行压力速度耦合,采用二阶迎风格式对流项离散化。火焰传播速度实验值与模拟值对比如图4所示,由图4可知,火焰传播速度实验值与模拟值变化趋势基本一致,误差约10%。各监测点实验与模拟爆炸压力如图5所示。由图5可知,实验与数值模拟爆炸压力变化趋势基本一致,压力峰值略有差异,原因是数值模型采用非滑移绝热刚性壁面,气体燃爆产生的热量在管内不断累积,导致压力峰值较高;实验采用304不锈钢管道,爆炸产生的热量因管道壁面热耗散效应部分损失,导致压力模拟峰值比实验峰值大12%左右,数值模拟结果与实验结果基本吻合,验证数值模拟算法合理。

图4 火焰传播速度实验值与模拟计算值对比Fig.4 Comparison offlame propagation velocity between experiment and simulation

图5 各监测点爆炸压力Fig.5 Comparison of explosion overpressure ateach monitoring point between experiment and simulation

2 结果与分析

2.1 不同管道结构内火焰传播速度变化规律

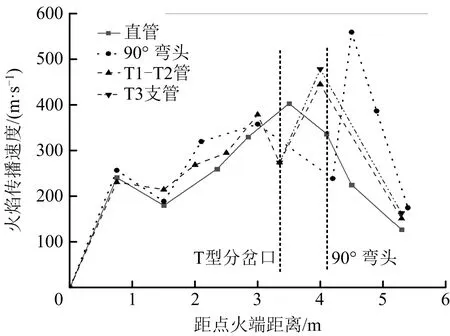

不同管道结构内火焰传播速度分布,如图6所示。火焰传播速度为2个相邻火焰传感器间距与火焰通过2个监测点所需时间的比值。在火焰传播初期(0.7~1.5 m),管道结构对火焰传播速度影响较小,3种管道结构内火焰传播速度和变化趋势基本相同,呈先上升后下降趋势。研究发现氢-空预混气体在高压脉冲能量作用下快速发生反应,点火电极周围气体膨胀升温,从而与前方未燃气体产生压差和温差,促使较多气体参与燃爆反应,火焰传播速度在短时间内到达较高水平;由于管壁散热及黏性损耗等因素影响,燃爆初期产生的能量不足以维持火焰传播速度增加,使气体燃烧速率减缓,火焰传播速度逐渐下降。当火焰传播至1.5 m时,由于前驱冲击波受壁面与末端盲板作用产生反射冲击波,与火焰阵面相遇,促使湍流动能增大,燃烧速率加快,火焰传播速度逐渐增大,并保持稳定传播。当火焰传播至2.7 m时,不同管道结构内火焰传播速度发生较大变化。直管结构火焰传播速度急速上升,并在距点火端3.6 m处达到峰值403.21 m/s,一方面高温、高压前驱冲击波不断压缩、加热前方未燃气体,前方未燃气体被迅速点燃并释放大量热量,燃烧速率大大提升;另一方面前驱冲击波受管壁和末端盲板作用,形成反射波带动未燃气体与火焰相遇,加剧火焰湍流程度,促使火焰速度迅速上升;最终,由于实验管道密闭,火焰前方未燃气体被不断压缩,使管道末端压力不断升高并产生活塞效应,当接近管道末端时,火焰传播速度呈下降趋势。

图6 不同管道结构内火焰传播速度分布Fig.6 Distribution of flame propagation velocity in different pipe structures

对于90°弯管结构,火焰进入弯头前,受弯头壁面几何形状影响,产生较大尺度反向伴流,抑制火焰传播,使火焰传播速度接近弯头前呈明显下降趋势;火焰阵面进入弯头后,受压缩波、反射波等多波系耦合作用影响,并伴随高速气流与弯头管壁摩擦、碰撞,造成能量损失,导致火焰传播速度在弯头处急剧下降,由358.36 m/s迅速降至239.98 m/s,降幅33.03%;此时,火焰阵面沿弯头内母线与外母线2侧壁面形成较大尺度速度梯度与密度梯度,促使Kelvin-Helmholtz和Rayleigh-Taylor不稳定条件被触发[16],火焰阵面失稳,燃烧区长度进一步增加;火焰阵面通过90°弯头后逐渐恢复稳定,受湍流、末端反射波和绕射波影响,使燃烧区域内湍流动能较大,预混气体燃烧速率加快,火焰传播速度迅速上升至最大值559.37 m/s。

对于T型分岔管,当火焰传播至分岔口处,发生火焰分流,部分火焰进入T3支管并带走大量能量,T型分岔口处扰动产生的能量不足以支撑预混气体稳定燃烧,导致火焰传播速度大幅下降;火焰通过分岔口后,传播速度并没有下降,在分岔口处产生的稀疏波,使火焰阵面发生褶皱和伸展,该处火焰阵面受强烈扰动,湍流动能增加;火焰加速传播,并在4.1 m附近达到峰值478.29 m/s。

2.2 不同管道结构对爆炸压力影响

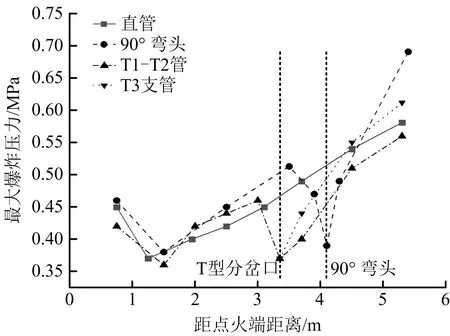

不同管道结构内爆炸压力峰值如图7所示。在直管结构中,氢-空预混气体在高压脉冲能量作用下快速反应,爆炸产物急速膨胀产生的压缩波导致管内压力迅速上升,此时前驱冲击波尚未形成,爆炸压力随火焰阵面传播距离增加而降低;火焰继续向前传播,前驱冲击波逐渐成型并不断壮大,预混气体燃烧速率加快,火焰传播速度迅速增加,导致冲击波压力大于火焰阵面压力,此时爆炸压力峰值等于冲击波压力;冲击波压力随爆炸发展而增大,爆炸压力峰值呈上升趋势,峰值为0.581 MPa。

图7 不同管道结构内爆炸压力峰值Fig.7 Distribution of maximum explosion overpressure in different pipe structures

90°弯头示意如图9所示。爆炸冲击波传播至90°弯头时,弯头附近湍流强度迅速增大,氢-空预混气体燃烧速率加快,释放更多热量;弯管壁面曲率变化导致上下壁面压力差异较大。根据气体动力学理论,当冲击波沿下壁面(凸侧)传播时,受稀疏波影响,反应区燃烧速率下降,稀疏波拉伸作用使管内气流流动速率加快;冲击波沿上壁面(凹侧)传播时,受压缩波影响,附近压力迅速上升,反应区内燃烧速率加快。此外,冲击波在弯头处遇壁面产生镜面反射,出弯头传播一段距离后,形成较为平整的前驱波面[17-18]。当曲面波恢复为平面波,燃烧反应区释放大量热量,使压力迅速回升,在4.3 m处爆炸压力峰值已恢复并大于入弯前爆炸压力,管道末端爆炸压力峰值0.691 MPa。

分叉管示意如图8所示。当爆炸冲击波进入T型分岔口时,因管道截面突扩,冲击波与T3支管左侧尖点a碰撞产生稀疏波,稀疏波拉伸作用使波阵面发生弯曲,波阵面由T1支管上壁面一直延伸至T2支管左侧壁面;此时,T1支管边界层遭到破坏并发生分离,在分离区内形成涡团;稀疏波作用使爆炸强度衰减,气体温度和化学反应速率迅速下降;冲击波继续向前传播至b点,并与T3支管右侧壁面产生碰撞,由于管壁温度较低,热量耗散较快,受稀疏波阵面拉伸作用及管壁散热效应影响,局部火焰熄灭。弯曲波阵面与T2支管下壁面会发生规则镜面反射,反射激波在前驱冲击波流场中传播,流场温度进一步提升,随反应进行,冲击波逐渐由规则反射变为马赫反射[19];经T2支管右侧壁面反射激波多次反射,对未燃介质(介于前驱冲击波和燃烧区之间)加温加压,当爆炸形成的压缩波扫过未燃气体,产生二次点火,管道内爆炸压力迅速上升至0.612 MPa。

图9 90°弯头示意Fig.9 Schematic diagram of 90° elbow

2.3 不同管道结构内火焰传播进程及湍流动能分布

当氢气体积浓度为39.6%时,直管内火焰结构及流场分布如图10所示。火焰阵面传播过程会经历半球形、指尖形及火焰曲面变平等连续变化,随后出现不均匀轻度凹陷、郁金香火焰及郁金香火焰表面褶皱等连续变化。由图10可知,当t=24 ms时,在已燃区域出现与火焰传播方向相反的逆流涡团,在近壁面处呈对称分布,涡团流线密集、波及范围较小,火焰阵面厚度较大,符合小尺度强湍流火焰特征,最终形成Tulip火焰;此时火焰阵面燃烧放热速率达到最小值,火焰传播速度逐渐降低,已燃区域流场仍为逆流。当t=52 ms时,火焰阵面出现轻微褶皱,流线相对稀疏;当t=58 ms时,火焰阵面褶皱变形较明显,流线随时间增加更加密集,同时出现大尺度强湍流,对火焰阵面扰动作用随时间增加而增强,火焰阵面发生凹陷、褶皱。在密闭管道内,已燃气体与未燃气体密度差、速度差及管内压力波动,引起气体动力学不稳定与燃烧反应中热扩散不稳定,并最终导致火焰传播速度及火焰阵面结构发生改变。

图10 氢气体积浓度为39.6%时,直管内火焰结构和流场分布Fig.10 Variation of flame structure and flow field in the straight pipe

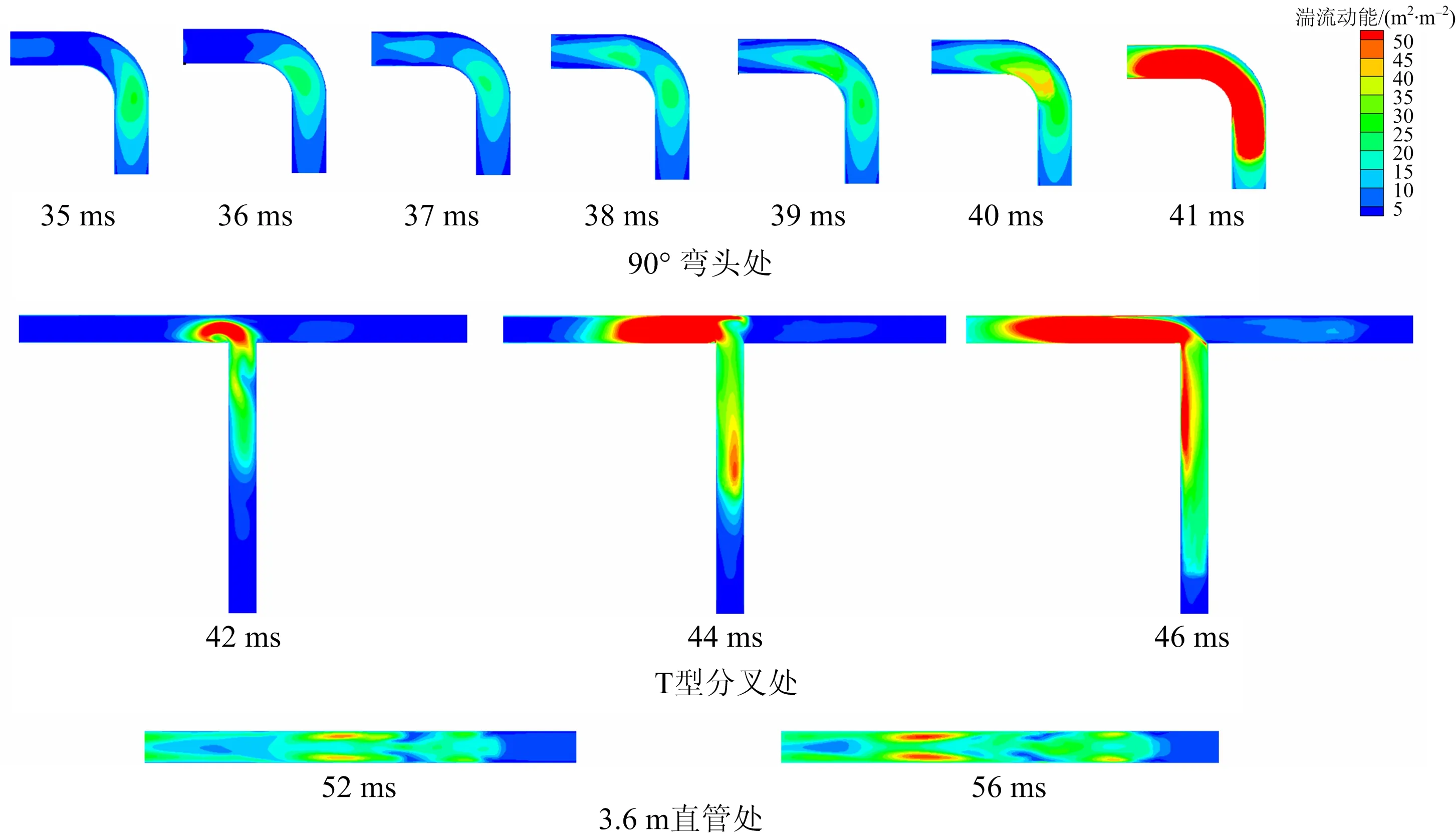

当氢气体积浓度为39.6%时,90°弯管内火焰结构及流场分布如图11所示。由图11可知,燃爆反应初期,火焰由球形变为指尖形向前传播,火焰内部质量扩散系数大于热扩散系数,火焰燃烧产生热量逐渐向未燃预混气体区域扩散,化学反应加快;当t=20 ms时,火焰阵面与壁面接触面积不断增加,火焰表面逐渐变平,在管壁处可观察到2个对称涡团,同时在已燃区域靠近火焰阵面中轴线处,出现剧烈反向伴流;当t=36 ms时,火焰阵面进入90°弯管处,受弯曲壁面约束失稳发生褶皱变形,管内出现多股逆流,导致湍流动能迅速上升;当冲击波进入90°弯管并沿上壁面传播时,受压缩波作用在上壁面处形成局部高压区,阻碍火焰传播;当冲击波沿下壁面传播时,稀疏波作用强度减弱,燃烧反应速率降低,受稀疏波拉伸作用影响,预混气体流动速度加快,此时下壁面火焰传播速度大于上壁面;当t=41 ms时,火焰阵面完全通过90°弯头,受压缩波、稀疏波及反射波等多波系共同影响,火焰阵面附近湍流强度不断增强,上壁面火焰逐渐追赶下壁面火焰,最终以“指尖形”火焰继续传播至垂直段管道末端。

图11 氢气体积浓度为39.6%时,90°弯管内 火焰结构与流场分布Fig.11 Variation of flame structure and flow field in the 90°elbow

当氢气体积浓度为39.6%时,T型分岔管内火焰结构及流场分布如图12所示。由图12可知,点火后火焰阵面以“指尖形”不断向管道右端传播,当进入T型分岔口时,因管道截面突扩,使火焰阵面褶皱失稳形成大量涡团,部分未燃预混气体被包裹于涡团中,未燃预混气体与火焰阵面接触面积增大,温度逐渐升高;当达到反应临界温度,未燃预混气体瞬时反应,火焰阵面经分岔口后燃烧速率与火焰传播速度迅速增大,燃烧速率增大促使压缩波强度增强,并提高分岔口附近的湍流强度,进而形成燃爆反应与气体流动间正反馈机制。T2支管下壁面拐点等同流场中障碍物,对气流产生扰动与反射,火焰阵面在涡团运动下分别向T2与T3支管方向传播,当t=52 ms时,在T2支管出现郁金香形火焰,而T3支管中火焰仍以指尖形不断向前传播,郁金香形火焰主要受管道内回流区拉伸作用影响,T2支管逆流强度明显大于T3支管。

图12 氢气体积浓度为39.6%时,T型分岔管内 火焰结构与流场分布Fig.12 Variation of flame structure and flow field in the T-shaped bifurcation pipe

当氢气体积浓度为39.6%时,不同管道湍流动能分布如图13所示。当冲击波传播至90°弯头与T型分岔结构处,气流方向发生改变[20]。由图13可知,湍流动能在90°弯头与T型分岔口处均呈迅速上升趋势,在直管中没有形成剧烈气流扰动;当火焰阵面通过90°弯头和T型分岔口时,湍流区域不断扩大,湍流动能迅速上升,受压缩波、稀疏波及反射波等多波系共同作用,管道内出现大量湍流涡结构,涡团集中区域湍流动能较高,在燃烧波和湍流强耦合作用下,气团脉动速度不断增大,氢-空预混气体质量扩散速率与热量扩散速率也逐渐增大,燃烧速率显著提升。因此,当火焰阵面通过90°弯头和T型分岔口后,燃烧反应加剧,火焰传播速度与爆炸压力迅速上升。

图13 不同结构管道内湍流动能分布Fig.13 Distribution of turbulent kinetic energy in pipes with different structures

3 结论

1)90°弯管对氢气燃爆反应有明显增强作用,最大火焰传播速度559.37 m/s,与T型分岔管478.29 m/s相比增幅14.49%,与直管403.21 m/s相比增幅27.92%;最大爆炸压力0.691 MPa,与T型分岔管0.612 MPa相比增幅11.43%,与直管0.581 MPa相比增幅15.92%。

2)T型分岔结构对氢气燃爆反应有增强作用,效果仅次于90°弯管。T1支管内火焰传播规律与直管相似,T2和T3支管中火焰传播趋势基本一致;最大火焰传播速度478.29 m/s,比直管火焰传播速度403.21 m/s大15.70%。

3)与直管相比,火焰传播至90°弯头和T型分岔口时,火焰阵面褶皱变形较明显,受压缩波、稀疏波及反射波等多波系耦合作用,管道内出现大尺度强湍流和涡团,使气团脉动速率与湍流燃烧速率不断增大,氢-空预混气体质量扩散速率与热量扩散速率增大,湍流动能呈迅速上升趋势。