智慧试验室在深中通道项目中的应用研究

梁 波,游玉石

(苏交科集团股份有限公司,南京 211112)

水泥混凝土是近现代最广泛使用的建筑材料,也是当前最大宗的人造材料[1],混凝土结构的安全性和耐久性将直接影响工程质量。近年来在一些实际工程中对混凝土的质量控制有所下降,主要表现为混凝土养护不到位[2-3]以及原材料质量稳定性差等,导致混凝土力学性能及耐久性波动较大,给工程项目造成较大的质量安全隐患。港珠澳大桥建设工程作为中国交通建设史上技术极其复杂、质量要求及标准极高的工程之一,采用的混凝土为120年使用寿命[4],但在2017年5月港珠澳大桥香港段被曝出混凝土试件抗压数据造假事件[4]后,混凝土质量问题引起了国内外媒体及工程界更广泛的关注。

近年来,互联网+、大数据、人工智能及物联网技术蓬勃发展,相关理念及技术也影响着各行各业[5-10],在交通检测行业涌现出很多新的技术与方法[11-16]。同时,“品质工程”“智慧工地”的建设理念对交通检测行业提出了新的要求,各类重点工程应运而生,世界级超大的“桥、岛、隧、地下互通”集群工程——深中通道工程,就是其中典型代表,它借助信息化、智能化手段实现质量控制过程和监管方式的升级。当前,在“中国制造2025”国家战略指引下,借助人工智能、工业互联网、物联网以及大数据等技术手段,推进试验检测中心的数字化和智能化建设,结合移动App应用、短信网关、工业机器人、堆垛机、运输辊筒、数据采集、二维码、视频监控及可编程逻辑控制器(PLC)系统等内容,研发出智慧试验室,并对其在深中通道项目中的实际应用情况进行系统研究。

1 智慧试验室的关键组成

智慧试验室主要由两大关键系统组成:检测云系统和智能检测机器人系统。检测云系统用于对外派试验室的数据进行集中存储、资源共享和统一调用,通过条形码、视频监控和数据自动采集等技术,实现数据的实时上传、计算及判定以及原始记录和检测报告的自动生成;智能检测机器人系统主要是基于混凝土试件养护及抗压强度试验的要求,通过智能化与自动化技术,实现混凝土试件的自动出入库、智能检测及养护、废料自动输送等功能。基于上述两大系统,智慧试验室实现了试验全过程的无人化、可视化和自动化。

1.1 检测云系统

检测云系统是按照云计算的服务模式对各外派试验室的数据进行集中存储、资源共享和统一调度,并利用移动App应用、短信网关、数据采集、条形码、定制表单、视频监控等技术实现对试验检测的“人、机、料、法、环”这五大要素的综合管控,通过移动终端实现对无法自动采集的试验数据进行有效管控,对试验数据进行自动修约、计算、判定,并自动生成原始记录和检测报告。图1为数据的采集(水泥胶砂强度试验)、图2为检测云系统移动端App界面及检测应用场景。

图1 数据的采集(水泥胶砂强度试验)

检测云系统实现了混凝土强度数据的自动采集和实时传输,具备系统权限的人员可远程调用任一时段的相关数据,根据需要可生成和导出相关格式的业务表单、不合格台账、原始记录表及试验报告等。同时通过对数据的统计分析,当试验数据出现异常、复现性误差超过允许范围或工程质量管控水平处于临界点时,系统能够及时报警,并提出相关的建议指导现场施工。

(a) 移动端App界面

1.2 智能检测机器人系统

1.2.1 智能检测机器人系统流程

根据混凝土试件抗压强度试验涉及的标准规范文件要求,针对混凝土试件以3个为1组进行养护和试验的特点,采用料盘进行试件样品的流转,根据试验全过程智能化与自动化的需要,利用自动运输辊筒、堆垛机和六轴工业机器人,配合PLC程序控制系统及信息软件系统,实现混凝土试件的自动出入库、智能检测及养护、废料自动输送等功能。

机器人系统运行流程:试件样品进入试验室后,通过检测云系统电脑端录入试件信息;将试件以3个为1组放在料盘上,料盘通过入库滚筒输送线自行移动,入库门自动开启,并由堆垛机运输放置到系统分配的库位上;系统软件自动计时,若有试件到期则发出声光提醒,并由堆垛机将相应的料盘运输到出库滚筒输送线上,出库门自动开启,由出库滚筒输送线将试件运输出库;出库后六轴工业机器人抓取试件进行抗压试验;抗压结束后自动进行废料输送,检测云系统自动采集数据并进行判断。

1.2.2 机器人系统关键组成单元的设计研究

混凝土试件养护及检测的智能化与自动化项目在国内尚无成熟案例,相比传统的工业自动化项目,机器人系统的设计研发难度较大,考虑到整个系统组成单元较多,项目重点研究了机器人系统关键设备及组成单元的结构设计,如料盘的结构设计、堆垛机的结构设计、堆垛机叉板的结构设计、机器人的比选及养护架的结构设计等。

1) 料盘的结构设计

料盘采用304不锈钢进行制作,分为3层,两端设计圆弧把手便于人工拿取;上层主要用于试件定位;中层设计4个定位孔,主要用于堆垛机转运试件时对托盘的定位,防止转运过程中料盘及试件滑落;下层(料库定位层)主要用于堆垛机转运试件时托盘与料库中库位的定位。料盘如图3所示。

(a) 实物图

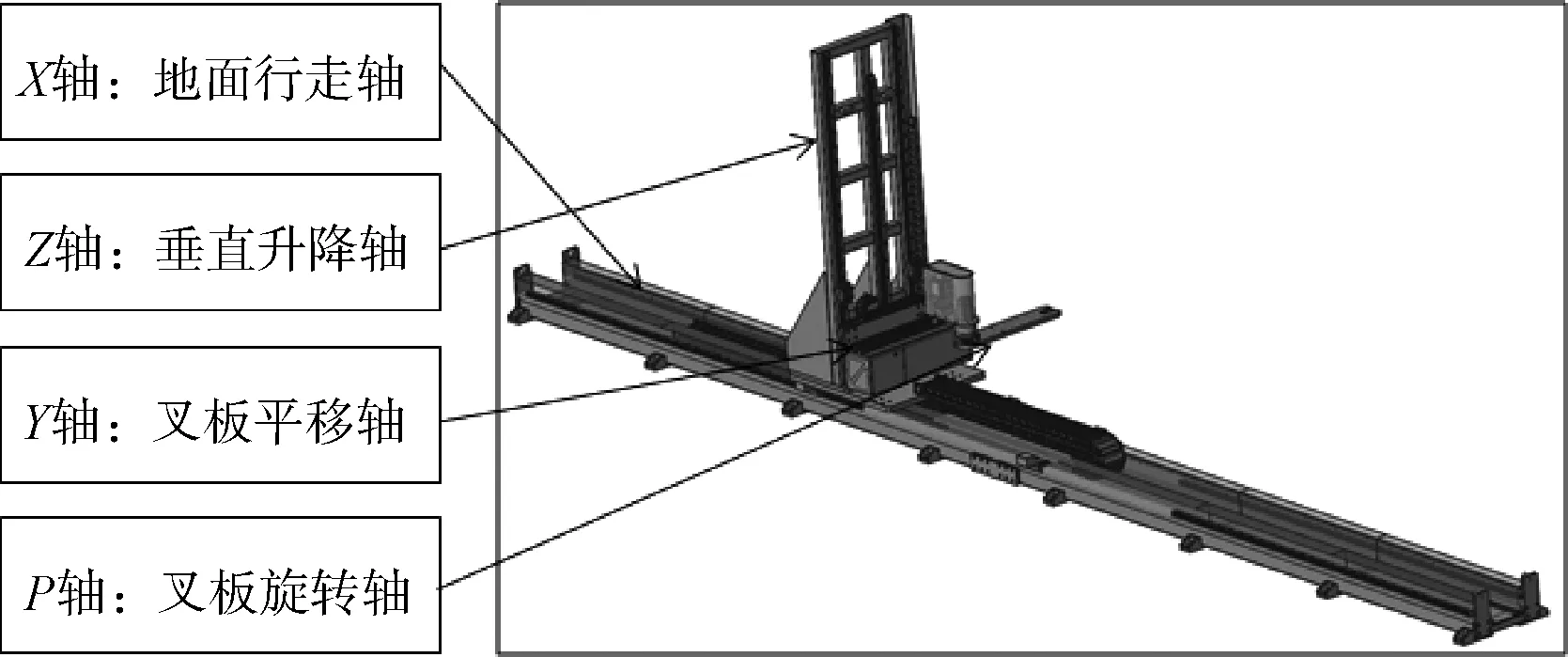

2) 堆垛机的结构设计

与制造业大规模自动化的厂房布局、全面的自动化配置不同,本系统应用于交通土木工程试验检测行业,现场场地较为狭窄,养护区内部两侧为料库,中间为入库设备,其中入库设备的设计空间宽度为1.1 m。基于此,六轴工业机器人(臂展1.5~2 m)在抓取试件入库时无法顺利调整姿态,而堆垛机(直线机械手)可满足该狭窄空间试件入库及出库的操作,因此采用堆垛机(直线机械手)实现试件的出入库。

根据现场条件及出入库要求对堆垛机的运行方式进行设计,通过X轴(地面行走轴)、Z轴(垂直升降轴)、Y轴(叉板平移轴)以及P轴(叉板旋转轴)实现堆垛机两侧料盘出入库,堆垛机组成结构如图4所示 。基于养护区的高湿环境(相对湿度>95%),堆垛机均采用IP67防护等级的电机及减速机,同时利用不锈钢钣金罩对其进行密封,并往里面通入空气,使电机及减速机始终处于正压空间中。

图4 堆垛机组成结构

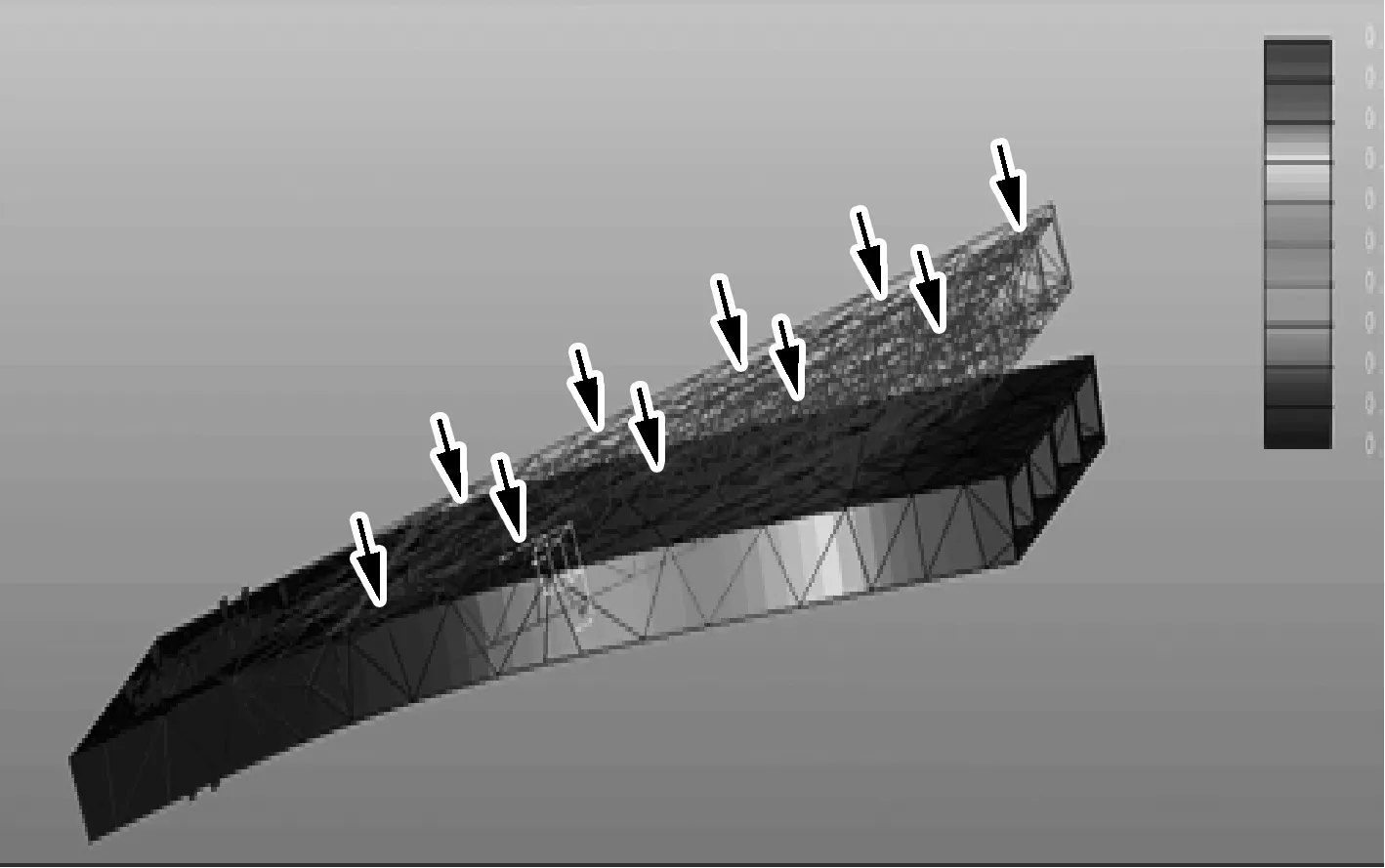

3) 堆垛机叉板的结构设计

单个混凝土试件重约8 kg、料盘重约6 kg,堆垛机叉板的叉运负载≥30 kg。基于强度、负载及使用环境条件的综合考虑,叉板材料采用304不锈钢板拼接而成,焊缝进行打磨并酸洗,叉板上设计有定位销,以保证在试件转运过程中料盘不会滑移;在叉板前端缺口处设有超声波传感器,可在潮湿环境中对库位的状态(有无料盘)进行确认,叉板实物图如图5所示;针对叉板负载下变形情况,通过有限元模型进行分析研究,叉板有限元分析模型如图6所示,结果表明叉板最大变形量≤0.2 mm,满足试件叉运的使用要求。

图5 叉板实物图

图6 叉板有限元分析模型

4) 机器人的比选

基于抓取负载(>8 kg)及试件对中的精度(≤0.5 mm)要求,经过对比分析,采用IRB2600-20/1.65型机器人,其负载可达20 kg,重复定位精度为0.05 mm,重复循环精度为0.13 mm。经过连续30次的抓取、放置试验,结果表明:被抓取至压力机底座位置的试件对中情况符合规范要求,且抓取过程中试件未出现滑移或坠落,抓取过程稳定,该机器人满足抓取负载及试件对中的精度要求,正在抓取试件的机器人如图7所示。

图7 正在抓取试件的机器人

5) 养护架的结构设计

基于养护区高湿的环境条件,存放试件托盘的养护架的支架采用烤漆处理,料盘的放置面板采用304不锈钢,面板上设计有对角布置的定位销,可防止料盘位置的偏移,同时定位销的高度刚好与料盘底板板厚平齐,不会影响堆垛机叉板对托盘的叉运,料库面板如图8所示。

图8 料库面板

2 应用情况分析

智慧试验室的混凝土智能检测系统已在深中通道项目进行实际应用,相关应用情况如下。

(1) 试件标识及识别、库位分配、入库情况:试验人员随机挑选20 组试件运行系统,系统自动执行喷码和扫码,自动进入养护区,到达运输辊筒指定位置,堆垛机自动运行并开始叉运试件放置到系统自动分配的库位。在整个运行过程中,试件信息均可快速获取,试件有序叉运至其分配的唯一库位,减少人工搬运试件及寻找合适存放位置的过程,避免在试件运转过程中被人为调换的风险。

(2) 试件出库、尺寸测量、对中情况:试验人员在控制软件中随机选取试件运行系统,如出库位206、208和217的试件,堆垛机自动运行至上述试件所在库位,自动叉运试件开始出库,到达指定位置后,机器人自动抓取试件至指定工位,系统自动进行尺寸测量,测量完毕后机器人自动抓取试件放置至压力机底座中间位置。在整个运行过程中,出库正常,自动吹气除明水,自动进行试件尺寸测量,并将试件放置在压力机底座的指定位置,对中情况符合要求,可有效避免人工测量尺寸的偏差,避免对中不到位及抗压数据与试件不对应的情况发生,保证检测数据的准确性。

(3) 试件抗压速率控制:随机挑选强度等级C25、C30、C35、C40、C45和C50的试件各2组,运行系统进行抗压试验,系统均根据试件已录入的强度等级信息自动选择了符合规范要求的加荷速率进行抗压试验,试验结果符合规范要求,可避免人为控制抗压速率的偏差对试验结果产生不利影响。

(4) 试件抗压数据结果合格与否的判定及自动留样功能:在控制软件中人为设置 312 库位试件强度等级为C80,该库位试件的实际强度等级为C40,预测该组试验结果为不合格,需留样。验证情况:运行系统进行该组试件的抗压试验,系统自动采集抗压数据并判断结果不符合要求,发出提醒,试件残样输送至留样小车,符合规范要求。在控制软件中人为设置 314 库位试件强度等级为C40,该库位试件的实际强度等级为C45,预测该组试验结果为合格,无须留样。验证情况:运行系统进行该组试件的抗压试验,系统自动采集抗压数据并判断结果符合要求,试件残样输送至废料小车,符合规范要求。该项功能可避免人为篡改数据,保证数据的准确性和公正性。

(5) 系统连续性运行测试:自2020年1月8日15:00开始,选择30组试件进行连续性试验,系统连续工作至当日18:02,完成30组试件的抗压试验。该时间段内系统运行过程无异常,作业连续,出库、吹除明水、尺寸测量、对中、数据自动采集及判定、残样处理环节均符合要求,完成一组试验约需6 min。

项目应用结果表明:智能检测系统整个作业过程连续且流畅,符合国家标准和规范要求,实现混凝土试件养护及抗压试验过程的无人化、可视化和自动化,减弱人为因素对试验过程及结果的不利影响,保证试验数据的公正性、可靠性和准确性;将传统的不连续性抽查监管模式变为连续不间断的监管模式,为行业监管部门对工程质量的日常监管创造了便利条件;通过对试验数据的分析处理,可及时发现混凝土施工质量的不良变化趋势,对相关问题进行原因分析并提出相应处置措施,从而指导现场施工。另外,混凝土智能检测系统的应用,降低了试验检测人员的劳动强度,且实施检测时间的灵活性较大,夜间也可进行抗压试验,尤其满足深中通道这类大型工程项目的施工高峰期运作需求,对保证深中通道项目中混凝土工程的质量具有重要意义。

3 结语

目前,国内绝大部分相关试验室在数据采集、混凝土养护及抗压试验方面还处于比较原始的人工操作阶段,本项目研制的混凝土智能检测系统采用人工智能、工业自动化、大数据等技术及设备,实现了数据自动采集及实时传输、混凝土试件的自动出入库、智能养护、智能检测、废料自动收集,全方位保证了检测数据的公正性,有助于提升检测工作的数字化、智能化和远程化水平,是智能化检测技术在交通工程试验室的典型应用,可起到引领交通检测行业技术发展、标准不断革新的作用,具备较高的行业引导和市场推广价值。