磷酸铁锂在启停电源中的应用研究

罗传军 , 张雪利

(多氟多化工股份有限公司 , 河南 焦作 454006)

0 前言

随着汽车保有量的增加,城市工况中汽车发动机的怠速空转,不但增大了燃油消耗,也排出更多有害气体,增大了对环境的危害,目前许多国家采取限制怠速的管理措施。在技术上,监测发动机怠速超过一定时间后,让发动机自动熄火,在得到驾驶员启动意图后,自动让发动机迅速点火启动,这便是所谓的发动机启停技术。在新欧洲驾驶循环NEDC试验中,汽车配置怠速启停功能,能节油4%~6%,CO2排放能减少5%,HC排放能下降15%左右[1-2]。

在启停电源市场中,磷酸铁锂和三元材料都占有一定比例份额。磷酸铁锂材料安全性能高,循环性能好,充放电平台稳定,同时价格优势明显[3-4]。但是磷酸铁锂材料离子及电子传导性较差,目前主要为纳米化、掺杂、包覆等手段来提高离子及电子传导性能[5]。在加工过程中,纳米化磷酸铁锂材料有以下缺陷:①纳米材料容易团聚,导致涂布过程出现颗粒;②比表面积大,与黏结剂作用力大,导致浆料黏度易反弹,造成涂布过程不稳定;③电极与集流体接触阻抗大,导致内阻大,电性能不良[6-7]。针对此系列问题,本文采用涂炭铝箔改善电池接触阻抗,提高极片黏结力,提高电性能,同时对比PVDF5130及HSV900两款黏结剂,优化和改善浆料黏度问题,提高浆料稳定性[8]。

1 实验部分

1.1 试剂与原料

正极材料选用倍率型纳米磷酸铁锂;负极材料选用包覆性人造石墨;隔膜选用湿法陶瓷隔膜;电解液选用EC/DMC/EMC组成的混合溶剂,电解质为六氟磷酸锂;导电剂选用CNTs与SP结合使用;正极黏结剂选用HSV900(阿科玛)与PVDF5130(苏威)对比,铝箔选用涂炭铝箔(纳诺)和普通铝箔对比。

1.2 实验方案

将磷酸铁锂、CNTs、SP和黏结剂(HSV900与PVDF5130设为对比组)按照一定比例混合制备浆料,涂布在集流体上(涂炭铝箔和普通铝箔设为对比组)并烘干,将人造石墨、SP、CMC、SBR按照一定比例混合制备负极浆料,涂布在铜箔上并烘干,将正负极极片按照工艺要求进行辊压、模切、烘烤,与隔膜一起进行叠片、封装,最后进行烘烤、注液、化成、终封、分容等工序,制备成20 Ah电芯,测试电性能。

表1 实验设计分组

1.3 分析与测试

采用上海平轩科学仪器有限公司的黏度计(NDH-9S)测试正极浆料黏度,记录浆料反弹数据。采用宁波瑞柯伟业仪器有限公司的粉末电阻率测试仪(GT-3001)测试正极极片电阻率。采用新威充放电测(CTE-4032-5V100A)进行分容、高低温、倍率。采用日本HIOKI交流内阻测试仪(BT3562)测试电芯交流内阻。

2 结果与讨论

2.1 浆料黏度反弹分析

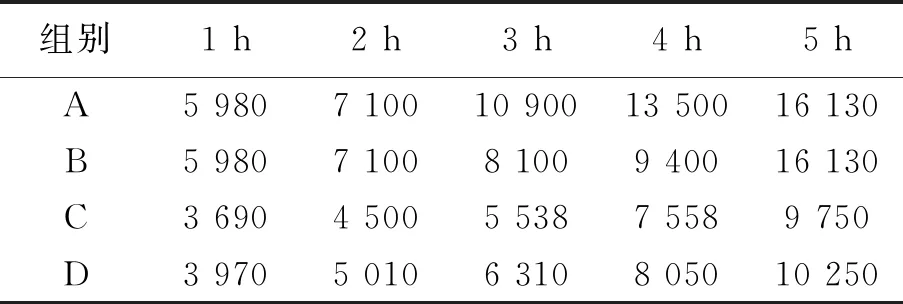

正极浆料黏度随时间变化表见表2。

表2 正极浆料黏度随时间变化表 mPa·s

由表2可知,使用PVDF5130作为黏结剂,浆料黏度随时间变化较大,使用HSV900作为黏结剂,浆料黏度随时间变化相对更小,这主要是由于PVDF5130上含有酸性官能团(羧基)较多,主要目的是提高极片黏结力,此官能团与纳米颗粒间作用力较明显,在浆料停止高搅状态后,容易发生凝胶。浆料出料过筛过程中,方案A和B不能顺利通过150 μm(100目)筛网,过程易堵塞筛网。方案C和方案D通过106 μm(150目)筛网顺畅,浆料流动性和稳定性好,有利于涂布过程中面密度稳定性的控制,这说明HSV900更有利于作为纳米级磷酸铁锂体系的黏结剂,因为浆料涂布的稳定性,体现是浆料的分散效果好,决定了最终电池性能的一致性[9-11]。

2.2 极片电阻率及剥离力分析

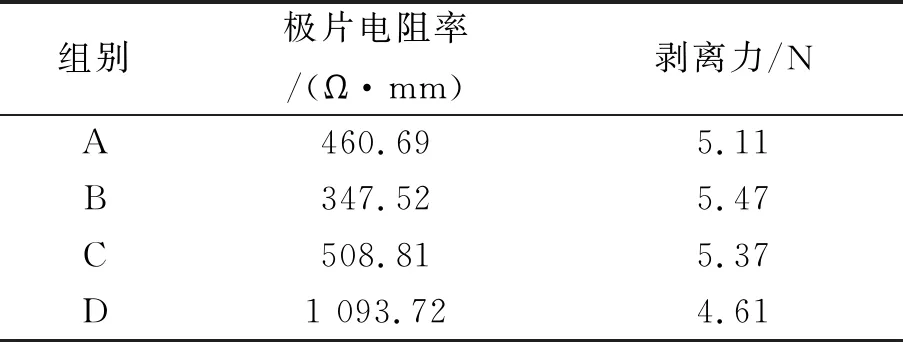

表3为辊压后极片电阻率及剥离力数据。

表3 辊压后极片电阻率及剥离力数据

从表3中可以看出,方案B和C的极片电阻率比使用普通铝箔的小,这主要是由于涂炭铝箔可以减小材料与铝箔之间的接触阻抗,方案D加入4.5%HSV900后,由于黏结剂含量高,极片电阻率较大。四种方案剥离力基本一致,表明PVDF5130的黏结力比HSV900的更大,这是因为PVDF5130的相对分子质量更大,且含有羧基官能团。

2.3 分容数据分析

表4为分容后电芯数据。

表4 分容数据

从表4中可以看出,方案A使用铝箔和2.5% PVDF 5130结合,电池交流内阻为1.49 mΩ。方案B和C电池内阻分别为0.55、0.58 mΩ,这说明涂炭铝箔能够明显降低电池接触阻抗。方案D使用普通铝箔和4.5%HSV900结合使用,ACR为4.02 mΩ,这与表3中极片电阻率数据一致,该方案内阻过大,不利于电池克容量的发挥。

2.4 直流内阻分析

图1为不同SOC状态下,电芯3 C 30 s放电直流内阻数据。

图1 放电直流内阻数据

从图1中可以看出,方案B和C的DCR处于同一水平,且比方案A和D的DCR小,这表明涂炭铝箔可以有效降低电芯的直流内阻,直流内阻包括接触阻抗及电池极化阻抗,使用涂炭铝箔后,可减小正极料与箔材之间的接触阻抗,从而降低了电芯的直流内阻。方案D直流内阻较高,这主要是由于黏结剂加入量过大,不利于电子传导。DCR测试结果与极片电阻率和ACR结果一致,都充分证明了涂炭铝箔优势。

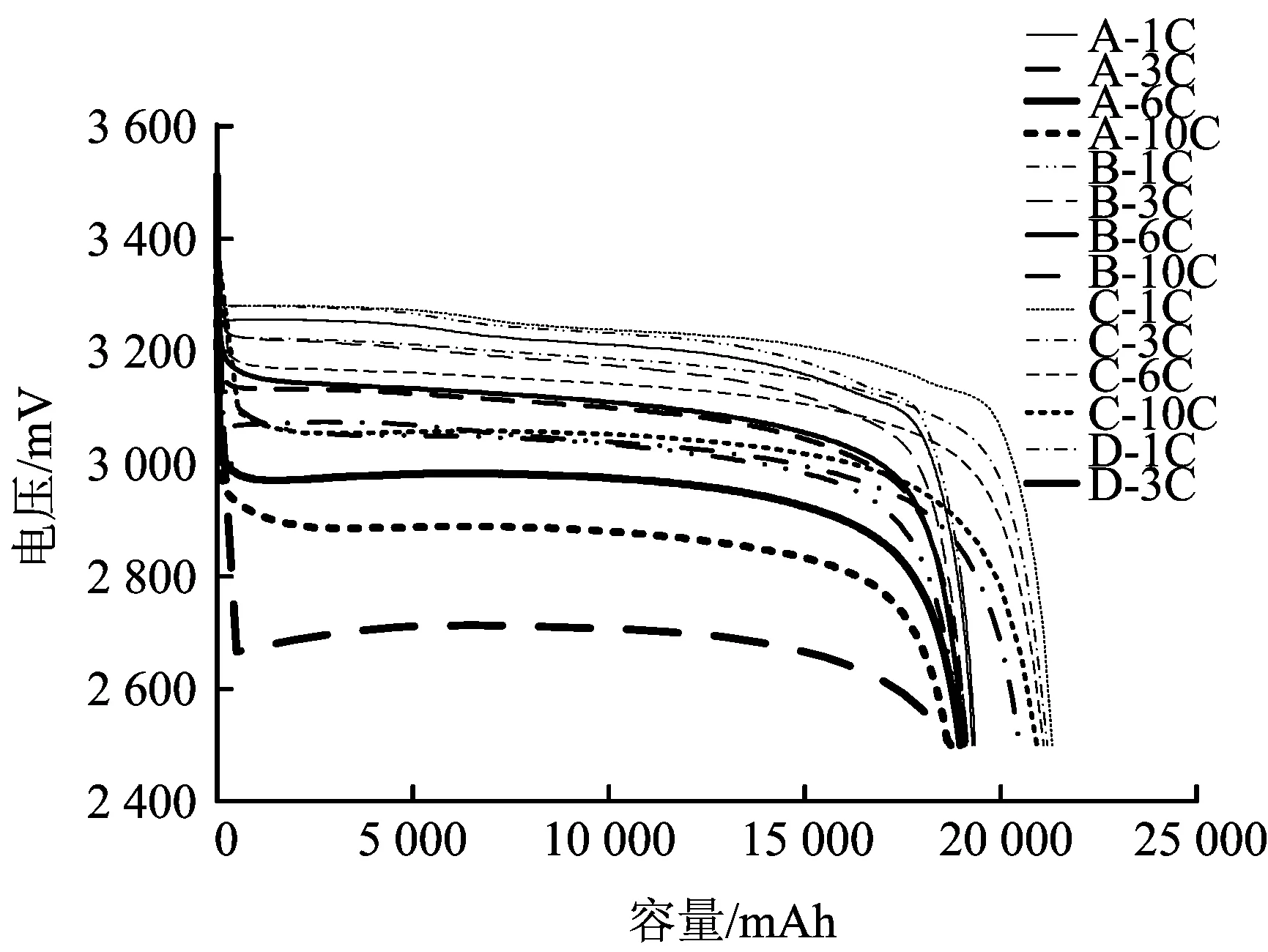

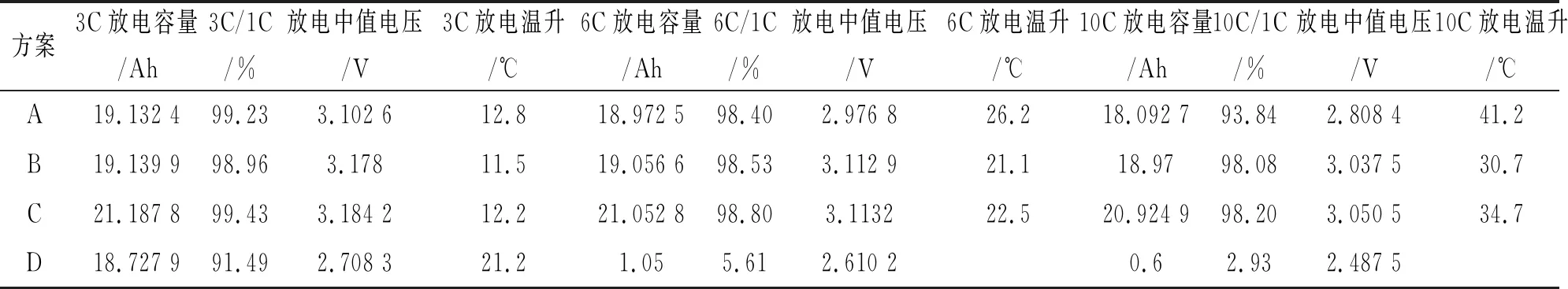

2.5 倍率数据分析

表5和图2为电芯不同倍率放电数据。从表5和图2可以看出,方案B和C的6 C/1 C容量比值均在98%以上,10 C/1 C容量比值在98%以上。而D方案6 C和10 C无法放出容量,这主要是由于D方案DCR高,极化大,导致无法大倍率放电。方案B和C的3 C、6 C、10 C放电电压平台较高,方案A使用普通铝箔,放电电压平台较低,且温升更大。由此可见,涂炭铝箔可以提高电池大倍率放电性能,同时提高电池放电平台,降低放电温升。

图2 不同倍率放电数据

表5 不同倍率放电数据

2.6 电芯高低温放电数据分析

表6为电芯高低温放电数据。由表6可以看出,方案B和方案C在-20 ℃容量保持率在75%左右,且放电平台更高。D方案-20 ℃为65%,且放电平台较低,这与电芯内阻大有关,低温放电过程中,电池极化大,正极无法快速接受电子,导致放电容量及放电平台低。4种方案的55 ℃与25 ℃的容量比值差异不大,但是使用涂炭铝箔后,高温放电平台更高。由此证明,涂炭铝箔有利于提高电芯的放电电压平台,且有利于低温性能的发挥。

表6 不同温度放电数据

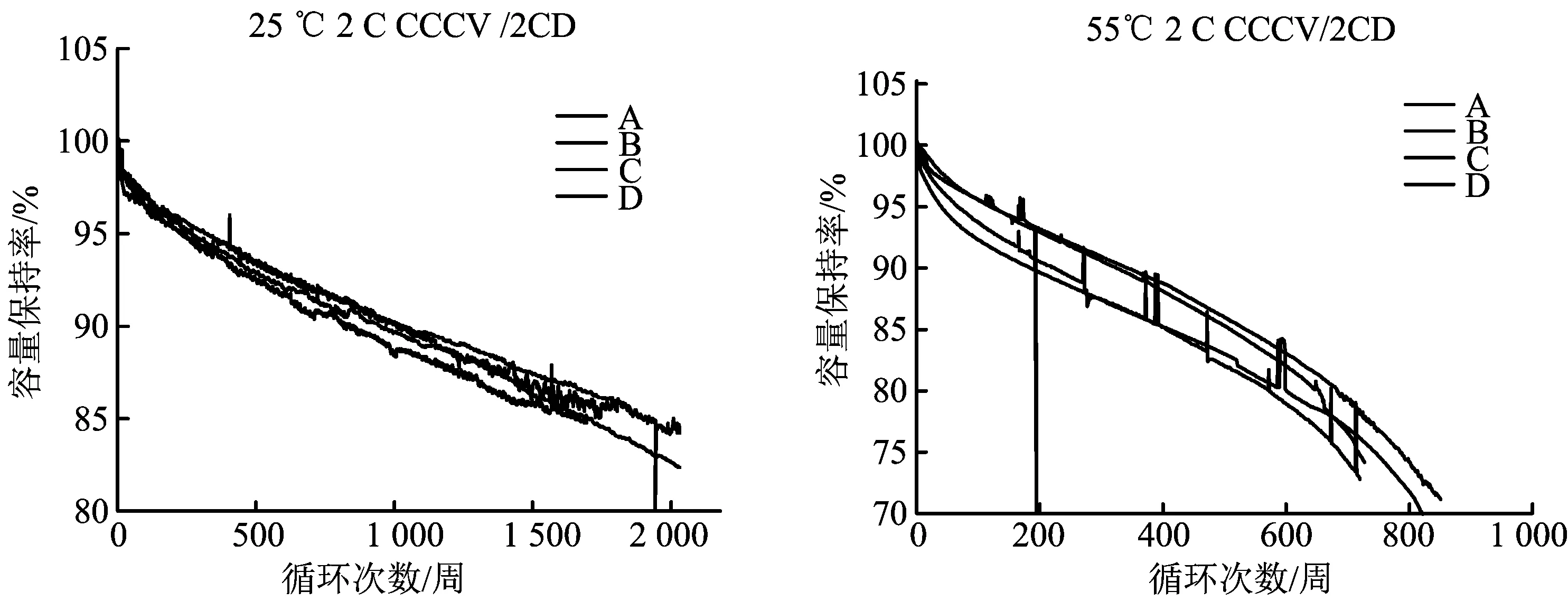

图3 常温及高温循环数据图

2.7 电芯循环数据分析

从图3中可以看出,常温循环1 500周,方案A容量保持率86.31%,方案B为87.38%,方案C为86.61%,方案D为85.93%,4种方案差异不大,涂炭铝箔比普通铝箔容量保持率高1%,其中方案D由于内阻较大,比其他3种方案容量保持率稍低。

高温循环600周,方案A容量保持率80.05%,方案B为83.05%,C方案容量保持率82.05%,D方案容量保持率78.91%。方案B和C使用涂炭铝箔,容量保持率相对更高,由于涂炭铝箔有利于降低极化,提高电池寿命。

3 结果与讨论

本文主要讨论不同黏结剂对铁锂浆料稳定性,以及对比分析涂炭铝箔对电池应用性能的影响。结论如下:①使用HSV900作为黏结剂,浆料的流动性更好,黏度反弹小,对于倍率型铁锂的加工性能有改善;②HSV900黏结效果弱于PVDF5130,2.5% PVDF5130 与3.5%HSV900黏结力效果基本一致,HSV900使用量为4.5%时对电芯电性能影响较大,电性能变差;③使用涂炭铝箔可以降低极片的电阻率,减小箔材与材料之间的接触阻抗,提高电芯的大倍率放电性能和放电平台;④涂炭铝箔改善电芯低温放电性能,对电芯的高温循环性能有提高。