某轻卡加速车内噪声排查及控制方法

杨剑 马红阳

东风汽车股份有限公司商品研发院 武汉 430057

1 引言

现今,中国全面建成小康社会,经济飞速发展,生活水平显著提高,汽车也成为家家户户必备的生活工具。随着人们对物质要求的逐渐提高,消费者对汽车舒适性的要求将越来越高,尤其是对汽车NVH(Noise噪声、Vibration振动、Harshness声振粗糙度)性能的要求也逐年提高。

引起汽车异响的原因有很多,因为一辆汽车是由数万个零部件组成的异常复杂的系统,汽车在各种复杂的情况下运转,存在着零件的磨损、腐蚀、疲劳及变形。零件的磨损,使得它的尺寸、形状和表面质量发生了变化,改变了零件原有的配合特性;零件的变形,有可能使得零件产生弯曲、扭曲、挠曲等机械损伤,进而受损零件在交变载荷的作用下,因材料的疲劳而产生破裂和折断,造成汽车的各种异响[1]。

2 现状评价

某新近开发的轻卡车型在4、5挡行驶至60~90 km/h时,在驾驶室内能明显听到“呜呜”声从后桥处传来,松开油门后异音会消失,反复加减速时该异音尤其明显。经主观评价后初步判断该异音来自于后桥主减速器处。

经过对样车后桥主减速器的拆解,并未发现主减速器处齿轮有磨损等异常表现,更换新的传动轴及主减速器后重新上路试车,发现在相同工况下该异音仍然存在。说明该异音不是由于零部件故障所造成的。为摸清楚故障原因,安排了与之相关联的振动噪声测试。

3 现状测试

为把握现状,在驾驶员右耳位置布置传声器,采集典型工况的噪声(如图1);在主减速器处布置一个传声器(如图2);在主减速器后桥鼻头处布置一个振动传感器(如图3)。结合异音发生的工况,制定了4个试验工况:4挡60 km/h急加速至90 km/h,5挡60 km/h急加速至90 km/h,4挡75 km/h匀速,5挡80 km/h匀速。

图1 主驾右耳传声器

图2 后桥传声器

图3 后桥振动传感器

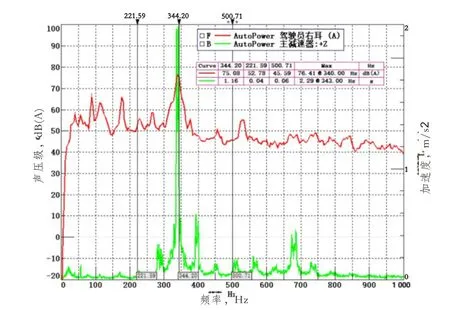

如图4为5挡匀速80 km/h时主驾右耳噪声及主减速器振动频谱图,图中振动及噪声在340 Hz处均存在较大峰值,该频率疑似为异音的来源。添加320~360 Hz带阻滤波器回放噪声,异音明显减小,可以确定异音频率在340 Hz左右。

图4 5挡匀速振动噪声频谱图

一对齿轮在啮合传动时,由于存在齿轮啮合间隙,会产生啮合振动。当变速箱一轴常啮合齿轮的转速一定时,变速箱内的每一个齿轮的啮合频率是不变的[3]。

设变速箱一轴常啮合齿轮的转速为n,r/min;齿数为z,i为变速箱速比;则齿轮的啮合频率为:

由于该车在5挡80 km/h时发动机转速约为2 700 r/ min,主减速器主动端齿数为6,5挡变速箱速比为0.779。因此,由式(1)计算得出主减速器的齿轮啮合频率f齿轮=346 Hz,与异音频率吻合。

同样,在4挡匀速75 km/h试验工况时,主驾右耳噪声及主减速器振动频谱图如图5所示。图中可以看到在330 Hz左右振动噪声有明显的峰值,由于4挡75 km/h时发动机转速约为3 300 r/ m in,主减速器主动端齿数为6,4挡变速箱为直接挡(速比为1),因此在该工况时主减速器的齿轮啮合频率f齿轮=330 Hz。由于在这两种工况下发现异音频率与主减速器的啮合频率相吻合,因此可以判定行驶时异音来自于主减速器。

图5 4挡匀速振动噪声频谱图

两个匀速工况下出现的异常频率均与主减速器振动频率相一致,说明驾驶室内听到的异音是由主减速器振动引起的结构声。

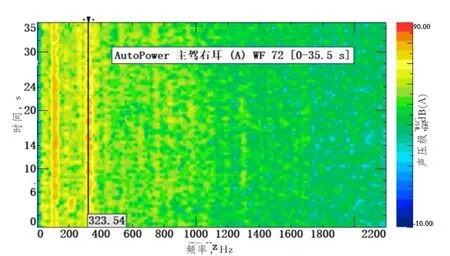

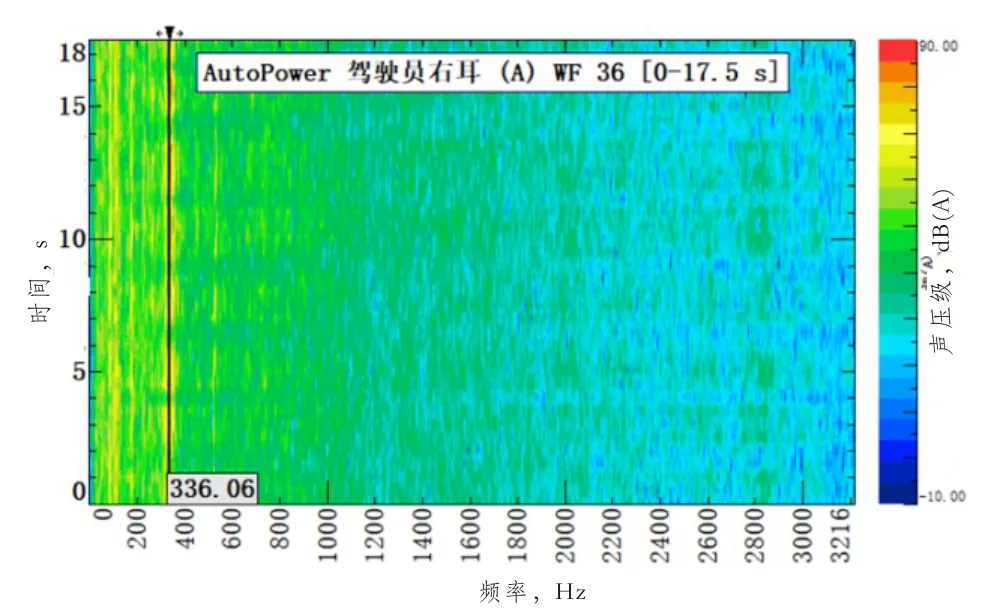

如图6和图7分别为4、5挡匀速行驶时主驾右耳colormap图,图6在320 Hz左右和图7在340 Hz左右皆有一条明显的轨迹线,经回放确认为异音轨迹。

图6 4挡匀速噪声彩图

图7 5挡匀速噪声彩图

由于主减速器经拆装后检查并未发现有异常的磨损现象,说明异音来自于主减速器的齿轮啮合而产生的噪声。齿轮噪声中包含有齿轮本体固有频率和啮合频率(往往伴有上、下边频)有关的两种成分。这两种成分中包含有高次谐波,通常到三次谐波。前者是由齿轮啮合冲击激发的齿轮本身的固有振动噪声,这种噪声在无负载时尤为明显;后者产生的噪声为齿轮的加速度噪声。它是由于轮齿在齿轮啮合点产生很大的加速度,从而辐射出噪声。即由于齿面间存在有摩擦力,相对滑动速度在节点突然换向,导致齿面间的相对摩擦力的方向突然改变,从而产生了脉冲力。

节点处的脉冲力又称为“节线冲力”,其大小及持续时间与齿轮间的传递力、齿面间的摩擦系数以及相对滑动速度的大小有关;再加上轮齿的弹性变形、制造和安装误差等因素存在,有可能形成“顶刃啮合”,即当被动轮齿距或基节大于公称值时,将在被动轮齿顶发生顶刃啮合;而当被动轮齿距或基节小于公称值时,将在被动轮齿根发生顶刃啮合,以致产生“啮合冲力”,导致噪声产生[2]。这种啮合频率成分的噪声在齿轮噪声中的占比较大。

总之,啮合频率产生的噪声主要与齿轮的转速、齿轮总的误差(包括安装误差和制造误差)以及齿轮加载后的变形有关。

为了进一步地分析该噪声是由主减速器与传动轴啮合时所产生的还是由于其他原因造成的,首先对试验数据进行阶次分析。

4 阶次分析

阶次分析是用于分析旋转运动部件故障的重要方法,用角度间隔采样将非平稳信号转化为不受其影响的平稳信号,并含阶次信息。在旋转和往复式机械中,载荷的变动和运动部件的缺陷会引起振动,并相应的有辐射噪声。振动的形态与机械运动及静止部件的结构特性有关。研究旋转部件时,定义参考轴转频为基频(1阶),其他轴或部件频率为参考轴频率的倍数,称为阶次。阶次、频率以及转速之间的关系为:

式中,f为阶次频率,Hz;OOrder为阶次;n表示旋转速度,r/min。

阶次分析是一个将频谱及时间历程与旋转部件的RPM关联起来的工具,揭示振动与噪声机理。

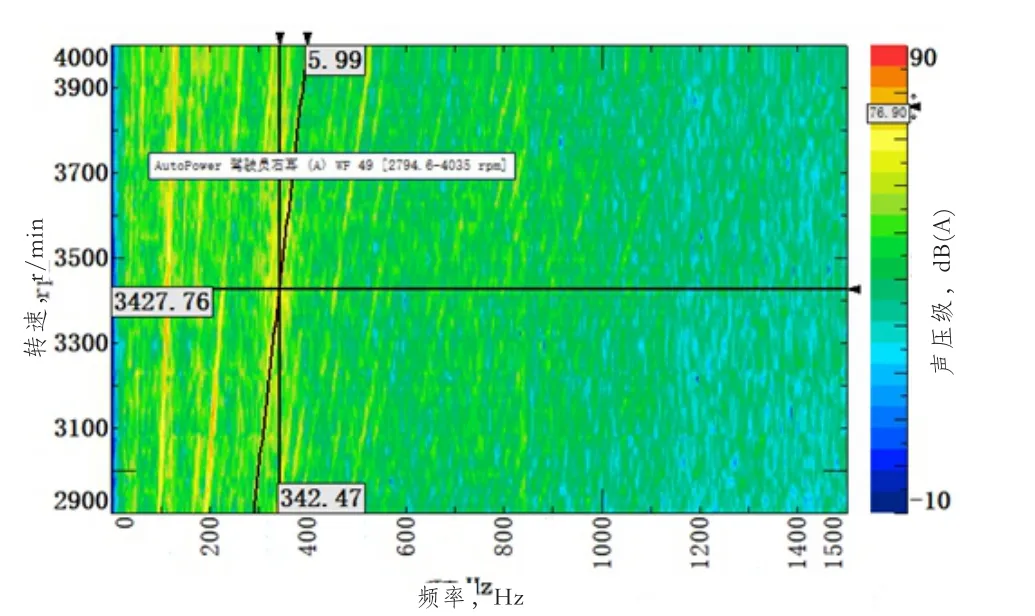

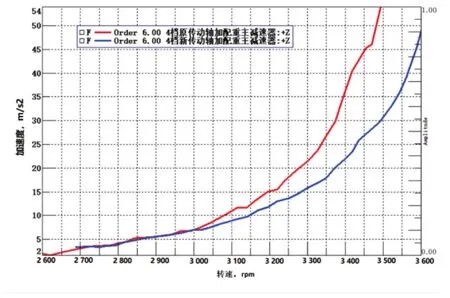

利用LMS Test.Lab数采设备对主驾右耳噪声及主减速器鼻头处振动进行采样和分析,对采集到的信号进行数据处理后得到各组试验的瀑布图如图8、图9所示。4挡急加速工况瀑布图中表现出明显的阶次特征是2、4、6阶,经分析2、4阶为发动机噪声。由于该车4挡变速箱速比为1,以发动机转速为基础1/1=1阶是传动轴一阶旋转,而传动轴与主减速器齿轮啮合主动端齿数为6齿,因此1×6=6阶次是传动轴齿轮啮合阶次频率。5挡急加速工况瀑布图中表现的阶次特征为2、4、7.7阶,同样2、4阶次为发动机本体噪声。由于该车5挡速比为0.779,以发动机转速为基础1/0.779=1.28阶是传动轴一阶旋转,而传动轴与主减速器齿轮啮合主动端齿数为6齿,因此6×1.28≈7.7阶次是传动轴齿轮啮合阶次频率。4、5挡主驾右耳噪声均表现出传动轴啮合阶次频率。由此,可确定异音来源于主减速器与传动轴啮合异常所引起的。

图8 4挡急加速瀑布图

5 方案验证

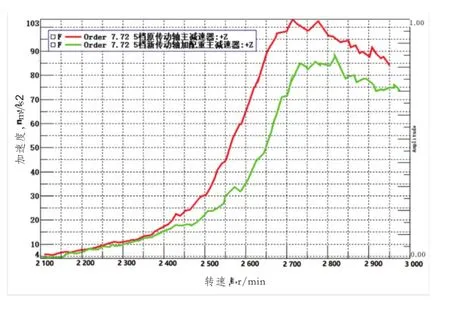

由于对主减速器拆装后并未发现其齿轮有磨损缺齿等现象,异音在加速过程中较明显是因为输出力矩陡然增加,而齿轮啮合存在间隙,此时齿轮间激励增大,容易产生啸叫声。通过对齿轮进行修形提高加工精度后安装至试验样车上,主观感受异音基本消失。对试验数据进行数据分析(如图10、11),采用齿轮修形的方案提高齿轮加工精度。在对齿轮加工精度加以提高后,再通过阶次切片图能明显看到主减速器处振动减小,说明方案有效。

图11 4挡急加速时阶次切片频谱图

图10 5挡急加速时阶次切片频谱图

6 总结

本文通过阶次分析方法,推断出主减速器与传动轴的啮合和加速异音有着很强的相关性。结合拆装及试验结果,分析出齿轮啮合间隙过大导致急加速时力矩增大引起齿轮间的激励增大而产生啸音。通过齿轮修形提高齿轮加工精度,最终问题得以解决。