转轮除湿干燥技术研究进展*

王教领,宋卫东,金诚谦,丁天航,王明友,吴今姬

(农业农村部南京农业机械化研究所,南京市,210014)

通讯作者:金诚谦,男,1973年生,安徽潜山人,博士,研究员;研究方向为农业装备工程与技术。E-mail: jinchengqian@caas.cn

0 引言

常见干燥传热有辐射、传导与对流三种方式,对流干燥以其设备简单、适用范围大而获得了广泛的应用。对流干燥一般可调参数有风温与风速,但温度在每个干燥阶段都有上限,超过上限可能会破坏产品品质;风量调节也不宜太大,超过最佳风量后不利于干燥介质与物料之间进行充分的热交换,导致能耗的浪费。而干燥介质的湿度在干燥大部分阶段是不受限制的,低湿度可以提高干燥速率,实现低温快速干燥,因此湿度是一个理想的调节参数[1-2]。除湿的方法有冷凝除湿、液体除湿、固体除湿等。转轮除湿是固体除湿中常用的模式,与传统干燥系统相比具有以下优点:以太阳能或废热能用于转轮再生,具有初始、运行成本低、环境友好、节能等优点;吸附除湿不产生冷凝水减少细菌繁殖;利用低温再生技术可以实现低温快速除湿以及具有温湿度深度独立除湿等优势。因此,转轮除湿干燥是最有前途的空气湿度调节方法之一,被认为是未来干燥领域极具竞争力的方式[3]。

世界上最早的除湿机是由瑞典科学家Mr.Carl Munters于1956年发明的蜂窝吸收式除湿机,国内大概于20世纪70年代开始研究转轮除湿技术。转轮除湿技术由于具有温湿度深度独立除湿和多再生模式等优点,目前已经成为除湿干燥研究新的热点[4],并已扩展到粮食生产和谷物、果蔬等农产品干燥领域。国内专门将转轮除湿应用于产品干燥的研究较晚,较早的报道是由华南理工大学完成的高效节能型吸附式旋转干燥机,该设备泛应用于中药、食品等产品干燥过程,具有速度快、质量好等优点[5]。

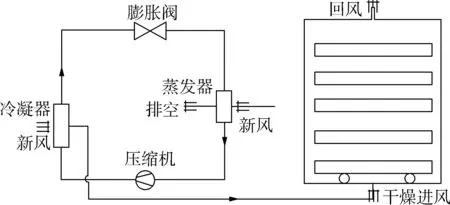

典型转轮除湿干燥系统由转轮、表冷器及加热器等组成,转轮中装填吸附剂,转轮面分为除湿与再生区。新风或回风先通过表冷器降温除湿[6-7]后进入转轮除湿,在除湿过程中,转轮在驱动装置带动下缓慢转动,当转轮在除湿区域吸附水分达到饱和状态后,进入再生区域由高温再生进风进行脱附再生,这一过程循环进行,除湿干燥后的处理出风经加热处理后送入干燥箱对物料进行干燥。

目前针对转轮除湿干燥技术的研究主要集中在除湿干燥剂、再生模式、数学模型、干燥工艺和转轮除湿系统优化等研究,但总体而言还存在耗能高,结构不合理等问题,主要表现在缺乏对除湿能耗综合分析与结构优化的深入研究,同时缺乏对操作参数的优化设计和部分负载工作条件的研究。本文针对上述问题阐述了转轮除湿干燥技术的现状与不足,提出了改进思路,以期为转轮节能除湿干燥提供参考。

1 除湿干燥剂研究进展

转轮是转轮除湿干燥机的重要部件,其中包裹有干燥剂材料,常见的干燥剂有硅胶、活性氧化铝、氯化钙、氯化锂和分子筛等。氯化锂是最早用于除湿剂材料的,性能非常稳定,适合在碱性环境中工作,但除湿深度与能力有限且对金属有一定的腐蚀性;硅胶是应用最广泛的吸附材料,但在除湿时会放出很大的吸附热且总体除湿能力一般,40 ℃再生温度时硅胶填充床是高成本蜂窝硅胶的替代品,其中3A硅胶在再生温度为50 ℃时除湿性能好[8]。活性氧化铝其吸附能力比硅胶强,吸附热和硅胶接近;分子筛主要用于低温环境,符合S形等温线特性[9],高酸性和碱性对其性能影响很大,但再生温度相对较高;氯化钙虽然价格便宜、吸水能力强,但对金属具有较强的腐蚀性[10]。干燥剂作为转轮的心脏,影响着整个除湿系统[11]。Hodali等[12]设计了一种基于硅胶吸附单元的隧道式干燥设备,实现了农产品太阳能低温再生干燥。赵玲玲等[13]通过试验测算不同各种干燥剂的除湿率和再生率,确定变色硅胶为理想的干燥剂材料。

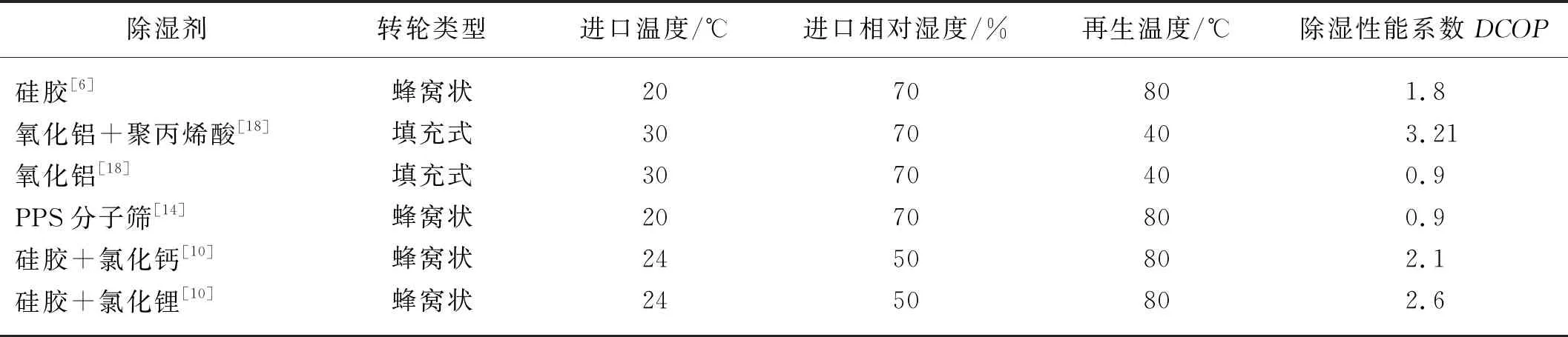

为了突破单一除湿剂的性能限制,硅胶—氯化锂、硅胶—高分子材料等复合除湿剂的研究逐渐受到重视。PPS+PPM转轮比PPS和PPM单个转轮除湿能力强[14];利用低成本的太阳能再生固体粘土-CaCl2干燥剂,可在45 ℃下再生,且吸附性好[15];基于硅胶和氯化锂的复合干燥剂材料比硅胶具有更高的除湿能力,并且在较低的相对湿度下具有更高的优势[16];将沸石和硅胶采用1∶1和1∶3两个比例进行混合,1∶3 是最有效的除湿配比[17]。Uphade研究表明沙子+硅胶是干燥花卉的最佳干燥剂组合。表1列出了常见的几种除湿剂及其组合的除湿性能对比,综合来看组合式除湿剂除湿能力高于单一材料除湿剂。目前对于干燥剂研究已由单一材料性能验证,发展到组合材料除湿能力的同步探索。

表1 不同类型除湿剂除湿能力对比Tab. 1 Comparison of dehumidification capacity of different dehumidifiers

2 转轮再生与除湿循环模式

2.1 转轮再生模式

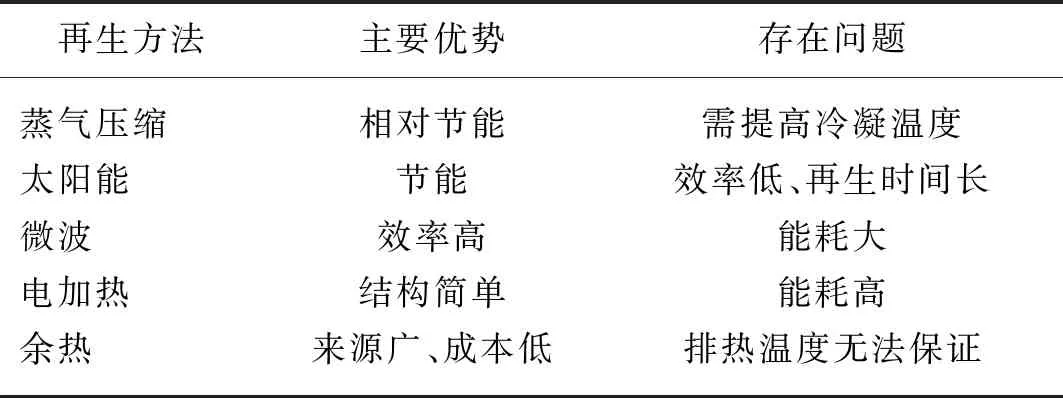

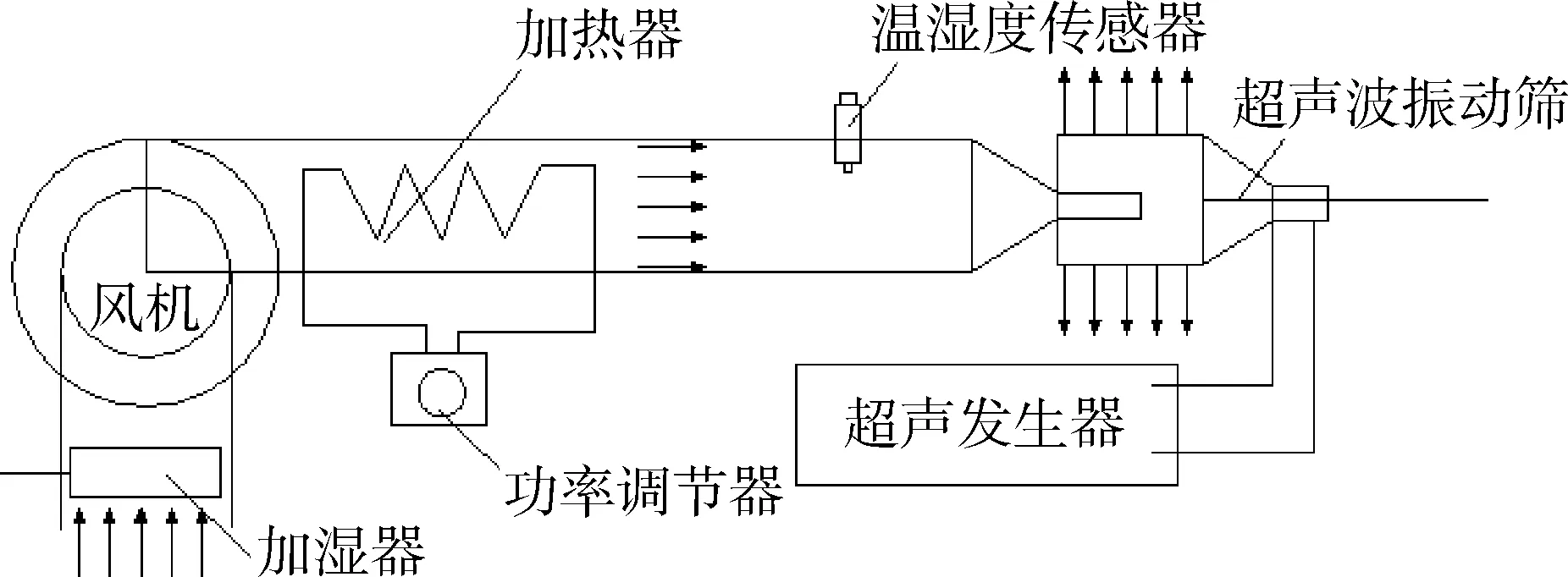

常见的转轮再生热源有蒸气压缩系统、太阳能、微波、电加热、超声波和余热等(表2)。电加热器是一种原始、简单的再生方法,然而由于其高能耗,目前逐渐被其他再生模式替代,或作为辅助再生热源使用。热泵和转轮除湿在干燥应用中的结合提高了能源效率并降低了处理空气的湿度。这个系统也被称为混合干燥剂系统。热泵一方面可以进行冷凝除湿,另一方面可以对转轮进行再生。陈捷超等[18]针对高湿环境,利用高温热泵作为再生热源开展了试验,研究表明COP不太高,热泵的最大值为2.26,整个系统的最大值为2.08。太阳能热作为一种可再生能源,运行费用低,无污染,是转轮除湿再生一种较理想热源,Misha等[19]用太阳能辅助转轮干燥破碎油棕榈叶,太阳能用于转轮再生,在改善干燥性能和在降低电能方面效果显著。Yadav等[20]研究了真空管式太阳能集热器除湿轮的再生性能,发现在50 ℃~55 ℃的平均再生温度范围内,太阳能转轮的转速为16 r/h适合于印度的气候条件。针对液体干燥剂,可利用超声波非热再生技术[21-23](图1),但存在一些与环境有关的问题。废热再生因低成本也是一种较理想除湿模式[24],但对排热温度有要求。Zaltash, Li等[25-26]尝试使用电渗透进行再生。转轮再生是转轮除湿主要能耗之一,大量研究表明,转轮再生热源已有单纯热风发展到热泵、太阳能、电加热器、超声波和余热等多种技术,微波与太阳辐射联合用于转轮再生,比两者单独再生节能效果明显[27],目前已有学者研制出以CO2为工质的热泵技术并将其应用在转轮除湿的再生中[28-29],CO2工质作为我国在制冷剂研发方面弯道超车的关键着力点,如果技术一旦成熟将拥有巨大的前景,同时也将会成为转轮除湿与再生的最要手段。

表2 转轮再生方法对比Tab. 2 Comparison of runner regeneration methods

图1 超声波再生系统Fig. 1 Ultrasonic regeneration system

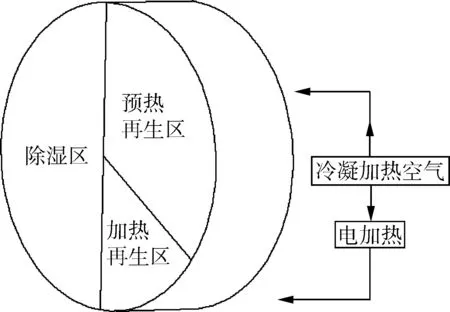

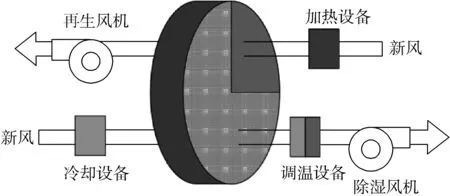

另外除了在再生热源上开展研究外,再生方式也是研究的一个焦点。如图2所示,分级再生是将转轮的再生区分为预热再生区与加热再生区,冷凝器加热后的空气一部分先进预热再生区再生后,另一部分再通过电加热提升再生空气温度进行加热再生,可以有效提高热力性能[30-31]。另外对于除湿区与再生区固定为3∶1的转轮,有学者提出分级冷凝的再生方法,既串联设置两个不同容量的冷凝器,利用前置冷凝器可以获取高品位热能辅助再生,后级冷凝器产生的中温用于干燥,实现循环能量的高效利用[32]。压缩机排气温度的高低与制冷剂类型有关,如R22在相同的冷凝温度下其排气温度明显高于R134a,但R22环保性差。因此,在选择制冷剂时要综合考虑环保与干燥性能等要求。

图2 分级再生系统Fig. 2 Fractional regeneration system

2.2 转轮除湿循环模式

单级转轮的基本回风方式有全新风、一次回风和二次回风(图3)。即新风经降温处理(可选),直接经过转轮除湿后用于除湿;一次回风即新风经降温处理(可选),后经过转轮除湿后用于除湿,而部分回风可与参与再除湿;二次回风,即新风经降温处理(可选),后经过转轮除湿后用于除湿,一部分回风可与参与再除湿,另一部回风与除湿后的气体混合后再进行除湿利用模式,适应不同的除湿要求。同时对于一次回风,如果的用于农产品干燥场合,一次回风可以先经过冷却设备降温后经过转轮除湿。另一方面,对于一次与二次回风风量也需要综合考虑。在此基础上又分别形成了Pennington循环、Dunkle循环、SENS循环以及DINC循环[33-36]。而再循环-冷凝循环与类再循环-冷凝循系统分别可节能56.5%~66%和24%~40%[37];Wang[38]将热泵与转轮联合用于物料表面除湿干燥,比较了四种混合循环系统的特点,确定空气交换循环为最优方案。Attkan等[39]采用转轮除湿全新风方式干燥谷物。研究表明,通过控制空气质量流量反应速率和再生温度,可以得到一个很好的温度范围适用于农作物低湿度干燥环境。

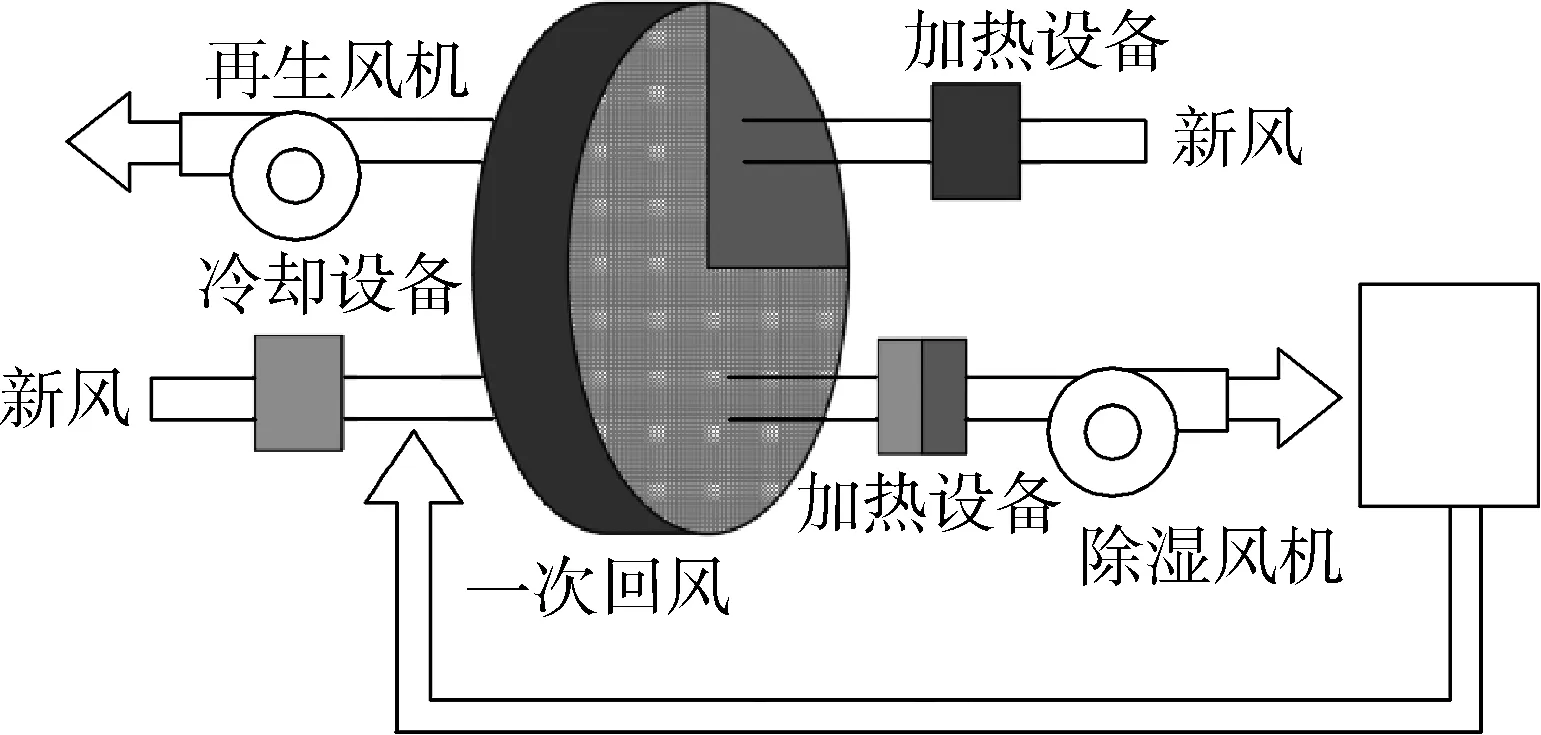

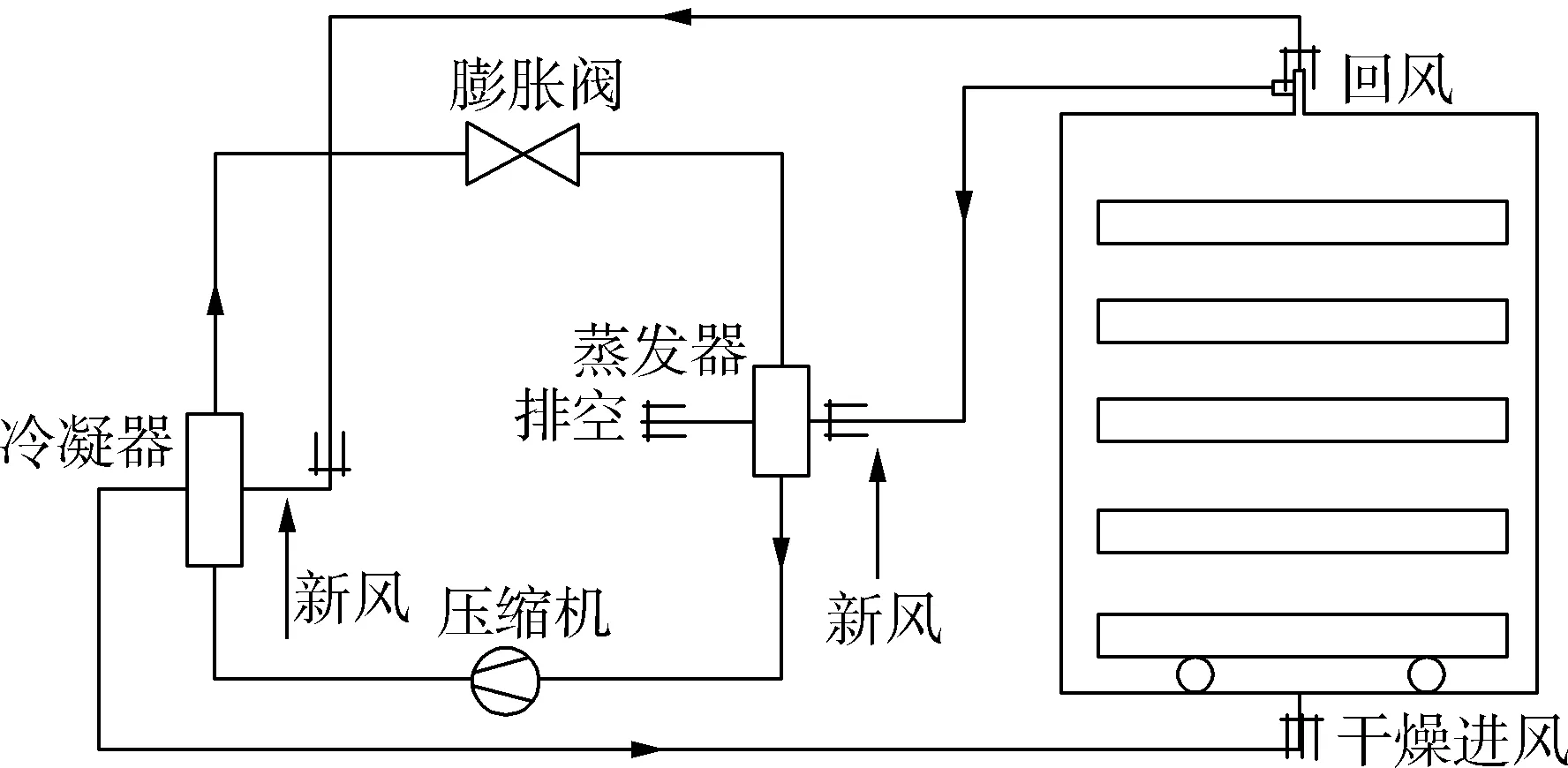

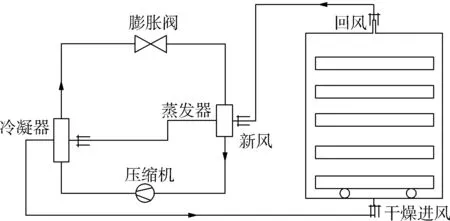

传统的箱式对流干燥以热泵干燥为例(图4),热风循环主要有开式、半开式、封闭式及旁通式。其中开式干燥是干燥介质从冷凝器换热升温后,进入干燥装置对物料进行干燥;然后,废气直接排到环境中。根据需要干燥介质可进行蒸发除湿也可直接进行冷凝加热。而闭式干燥主要是闭路式热泵干燥系统是干燥介质从热泵冷凝器出来后,经干燥装置对物料干燥后,全部回到热泵系统的蒸发器;干燥介质只在干燥系统和热泵换热系统内循环,不排到外界环境中[40]。

半开式循环热泵干燥系统是指干燥介质从冷凝器换热升温后,进入干燥装置对物料进行干燥,根据物料干燥要求和环境情况有四种主要形式[41]。该方法可针对不同回风实现高效利用,但在转轮除湿干燥中却不适用。因为优化后的转轮除湿结构,首先是空气通过蒸发器降温,再通过转轮除湿,之后再通过冷凝器加热。如果在蒸发器出口混合后的空气温湿度增大的话,一方面高湿度增大转轮除湿负荷不满足滴露点除湿要求,另一方面高温度同样会降低转轮除湿效率。为了能够更高效的利用空气能提出了一种带有旁通率的热泵干燥系统,出干燥室的热空气一部分经过蒸发器降温除湿,另一部分按照一定比例通过旁通阀与流过蒸发器的空气混合,混合后的空气进入冷凝器加热,随后进入干燥室对物料进行干燥[42]。

转轮除湿循环模式与传统的箱式对流干燥循环模式的结合,可以形成新的干燥循环模式。如全新风与开式干燥结合,即将新风先经过转轮再经过冷凝器,可以得到低湿高温气体。将转轮与闭式干燥结合,回风先经过蒸发器降温除湿后,再经过转轮除湿,形成干燥高温气体。同理也可以与半开式及旁通干燥结合。如王教领[3, 43]等针对转轮闭式除湿前期回风湿度大、温度低的问题,基于物料与转轮等焓除湿干燥过程,分析除湿过程,通过对新风与回风焓值的判断,确定适宜的转换点,建立柔性除湿模式,从而实现对回风热量的高效利用。热风循环的具体结合方式可依据物料及环境特性综合确定。

(a) 全新风 (b) 一次回风

(c) 二次回风 (d) 分级冷凝与柔性除湿系统图3 转轮除湿热风循环方式Fig. 3 Hot air circulation mode of wheel dehumidification

(a) 开式干燥 (b) 半开式干燥

(c) 闭式干燥 (d) 旁通干燥图4 热泵干燥热风循环方式Fig. 4 Hot air cycle of heat pump dry

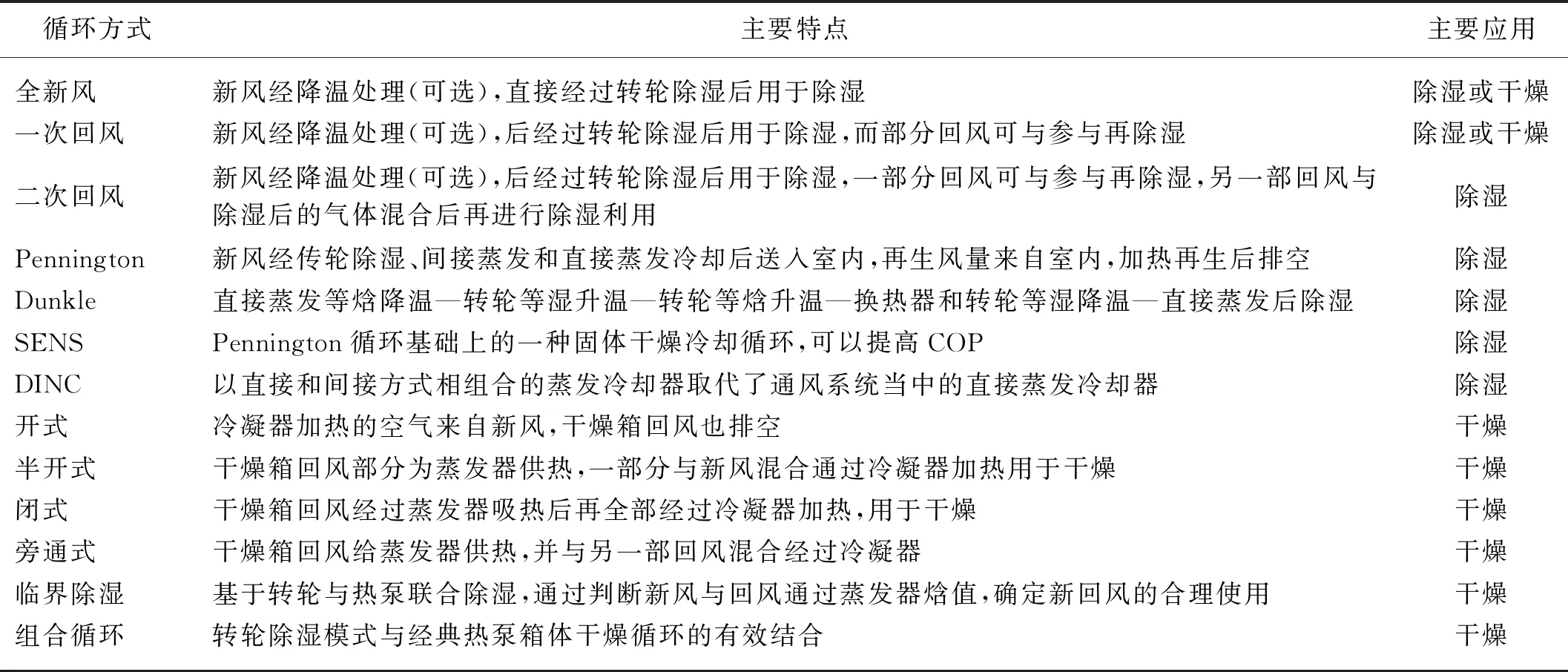

综上,国内外学者建立了多种热风循环方式(表3),而在转轮除湿热风循环上主要用于除湿或干燥,而一般的箱式对流干燥要么是采用开式、半开式或者封闭式诸类刚性干燥方法,或者是带有旁通率的循环可以针对不同的回风进行一定比例混合实现节能干燥。同时转轮除湿模式与热泵箱式干燥的方式的组合可以形成新的热风循环。因此,基于干燥温湿度要求与转轮除湿特性,针对不断变化的回风与新风系统,构建适宜高效热风循环方式,实现产品的快速、节能与优质干燥意义重大。

表3 几种常用热风循环方式主要特点及应用Tab. 3 Main features and applications of several common hot air circulation modes

3 转轮除湿模型研究

目前农产品干燥建模对象有物料和干燥器。针对物料的建模通常有3种方式,第一种可以通过回归方程建立多项式方程,预测各干燥响应与干燥条件的关系;另一种是利用大量的实验数据结合经典模型、经典方程(函数)进行拟合迭代,确定常数项建模[44-45];第三种根据物料特性结合传热传质方程等模拟、预测温湿度分布及含水率等。针对干燥器的建模,主要是利用干燥器的物理特性结合热质传递规律进行建模。如转轮除湿可取干燥器微元体,以能量与质量守恒等条件建立微分方程组,结合初始、边界条件求解微分方程组模拟除湿过程。热泵除湿可利用除湿过程特点,进行除湿计算,利用能量守恒等条件建立模型[46]。

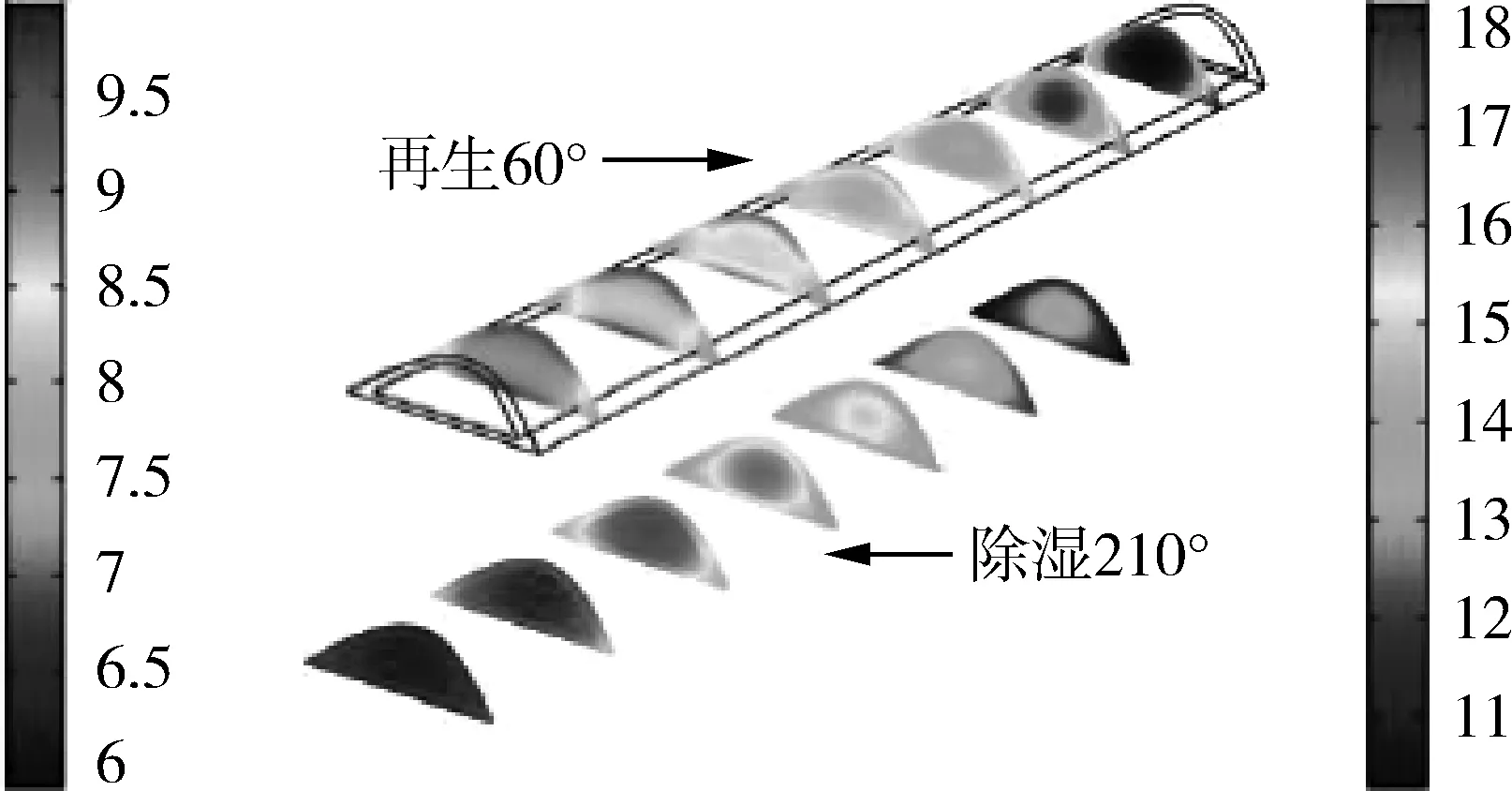

早期对于转轮除湿模型的研究一般不考虑热质阻力,但模拟出的除湿量要比实际高,这是因为除湿剂在除湿过程中会放热,降低了饱和水蒸气的浓度梯度差[47]。Majumdar[48]建立了气相传热传质较全面非转动数学模型。俞金娣等[49]基于除湿剂热质传递和周向扩散,构建了除湿转轮系统的数学模型和物理模型,得到了与国外相关计算一样的结构,从而确定了转轮除湿系统所存在的优势;张学军等[50]通过数学模型对转轮除湿系统性能进行预测,并对系统各重要部件参数进行了分析;郝红等[51]在模型中将基材的蓄热对传热传质的影响考虑进去,考察转轮瞬态除湿性能,可将模拟误差控制在10%以内。Al-Sharqawi[52]等建立转轮除湿二维传热传质模型,Zhang等[8]建立了转轮三维传热传质的模型,但多维模型增大了求解难度。利用多孔介质理论,采用Fluent及Comsol理论开展建模仿真(图5),可以有效模拟转轮除湿过程[53-54]。另外Elman神经网络实现了模拟与求解过程的简化(图6),为转轮除湿模型的建立与求解提供了新思路[55]。因此,目前的转轮除湿模型,既可以考虑实际物理过程进行三维建模,也利用神经网络进行仿真建模,两种建模方式均可较好的实现输出预测,为转轮制备及制定优化工艺提供理论支撑。

图5 Comsol模拟波纹状通道含湿量分布Fig. 5 Simulation of moisture by Comsol

图6 Elman神经网络结构Fig. 6 Network structure of Elman neural

4 转轮除湿干燥工艺与系统优化研究

4.1 转轮除湿干燥工艺研究

低温和低湿有利于产品干燥[56-57],使用除湿干燥方式对热敏物质进行干燥,可以保持干燥物质的颜色、质地、香味和营养成分[58]。Seyhan等[59]发现使用低温(20 ℃,30 ℃和40 ℃)与硅胶偶联以干燥热敏性产品,结果显示可以有效降低美拉德褐变反应速度。Pasini[60]提出用除湿转轮来干燥蔬菜和香肠。转轮除湿干燥另一个重要应用是在干燥种子,低湿有能够提升低温干燥速率,可以较好的保存种子的活性[61-66],有利于种子复苏。

由于室外空气和潜在负载条件的变化,而过程变化情况、再生参数、面速度及转速对转轮运行性能影响非常显著[67-68]。Chung等[69]对干燥转轮进行优化与数值模拟,研究表明随着再生温度的升高,最佳转轮速度会降低到接近恒定值,室外湿度越低,最佳轮速越高;且当再生温度较低的情况下,环境条件对最佳速度的影响不显著。有些研究专注于通过一对有效参数对性能进行分析。Panaras等[70]根据Jurinak提出的公式,表明在足够宽的操作条件范围内,有效因子保持不变。焓差也成为试验趋势分析的有效性参数。还有些研究通过湿度比和温度效率指数来评估除湿转轮的除湿能力[71-72]。目前针对外部参数对转轮除湿的效果分析,集中于整个系统控制,缺乏对操作参数的优化设计和部分负载工作条件的研究,很少关注如何对除湿转轮进行最佳控制。

4.2 转轮除湿系统优化

由于转轮的除湿过程会释放大量的吸附热,处理空气升温,相对湿度减小,最终对导致转轮表面的水蒸气分压力差的减小,除湿效率下降,所以需要较高的再生温度才能保证转轮的除湿效率。为了解决这个问题,学者们提出来等温除湿的想法[73-76],理论上可以用多级转轮代替单级转轮,降低每个单级转轮的单位时间除湿量降低表面温升,保证除湿能力,但在实际生产中只采用两级转轮,利用双级转轮系统除湿,可实现显著的节能。

也有学者根据不同的除湿负荷,如在大湿度下可先进行冷凝除湿再进行转轮深度除湿,从而充分发挥两种除湿模式的优势,改善潜热负荷和显热负荷的处理方式,提升转轮除湿能力和能量利用效率,由此形成了混合式除湿和再生式蒸发冷却等技术[77-78]。李申[79]介绍了冷冻—吸附干燥串级系统的应用,论述了系统露点与能耗的关系。通过对冷冻除湿、转轮除湿和分子筛除湿对比分析,制定了优化除湿方案[80]。万强[81]采用转轮换热器对流化干燥设备的排风热量进行回收研究。田红涛等[82]分析了以干燥间湿负荷、冷负荷、冬季热负荷等参数计算出干燥间风量分配,以此确定了转轮除湿系统方案。徐佰磊等[83]通过干燥室空调机组添加转轮式热回收装置回收排风,解决烘干机的高能耗问题。与填充式干燥床相比循环流化床除湿系统具有更高的热质传递效率,出口空气湿度可降低20%[18, 84]。

研究表明目前除湿系统优化主要集中热量循环、风量分配、模式分析、结构优化以及等温除湿等新理论的应用,而两级转轮等温除湿技术可以降低实现低温再生,减少综合除湿能耗。

5 总结与展望

综合国内外研究,转轮除湿目前已经扩展到化工、农产品干燥等行业。由于其具有深度独立除湿等优点,且可以实现低温快速干燥,在种子和热敏性农产品干燥等方面优势明显,未来将会成为极具竞争力的干燥方式,但能耗是影响其产业应用的主要因素,其影响因素较多,除了再生能耗外,还有操作条件及设备的冷热匹配等因素,这也是未来优化的方向。

转轮除湿干燥研究主要集中在新装置或系统配置,新型吸附材料研究,再生模式分析,除湿模型构建,干燥工艺探究及实验测试和操作优化等方面。干燥剂已由单一材料性能验证发展到组合材料除湿能力的同步探索;转轮再生热源已有单纯热风发展到热泵、太阳能、超声波和余热等多种技术;除湿建模已经可以实现三维方向热质传递的模拟预测;转轮热风循环方式多样,在基本全新风等模式上与经典热泵热风循环的组合,可以满足不同干燥需求,其中临界除湿可以实现节能干燥;在干燥工艺与系统优化方面应更多关注局部性参数, 同时两级转轮除湿与低温及超声等复合物理场再生技术,是节能除湿干燥新方向。

未来转轮除湿干燥研究将继续以降低能耗为目的,通过研发筛选新型复合式除湿剂融合完善的除湿模型实现热质的高效传递,基于热风循环提高对空气能利用率及突破节能再生等技术进一步实现降耗,为农产品的快速节能干燥提供理论技术支撑。

——“AABC”和“无X无X”式词语