基于DIC的3D打印不同构建取向成型试件的力学性能分析

张 彬,钟宜辰,陈凡秀*,高新亚,王 潇,张兆军,赵伟娜,周晓宾

(1.青岛理工大学 理学院,山东 青岛 266520;2.青岛博瑞科三维制造有限公司,山东 青岛 266000)

1 引 言

近年来,3D打印技术[1-2]受到了各行各业的广泛关注,主要包括光固化快速成型、熔融沉积成型(Fused Deposition Modeling,FDM)、选择性激光熔化成型等。其中熔融沉积成型打印技术由于其打印成本低廉、高效率、操作简单等优点,被研究者广泛使用。熔融沉积成型打印技术采用线材作为打印材料,其中聚乳酸[3](Poly Lactic Acid,PLA)线材由于其价格低廉、可降解等优点在FDM打印技术中被广泛应用,很多专家学者对采用PLA线材打印的试样的力学性能及其改性衍生材料的性能进行了大量研究。迟百宏等[4]使用FDM技术打印丙烯腈-丁二烯-苯乙烯、聚乳酸两种材料的试样,通过拉伸试验分析构建取向对制品的力学性能影响,并对比注塑成型力学性能差异,最后验证了FDM技术在成型制品方面的可行性。于国庆等[5]通过改变打印填充密度、打印层高、打印壁厚和打印温度等4个关键的内部参数,详细说明了各参数对拉伸性能的影响,并给出提高打印试样力学性能的指导性建议。刘亚等[6]从拉伸性能、弯曲性能、冲击性能3个角度分析,研究了3种不同打印参数对成型零部件力学性能的影响,寻找对成型件力学性能最佳的参数设置。很多专家学者在打印工艺参数[7-8]与不同的实验类型[9]两方面做了大量研究。随着3D打印技术的不断发展,亦有学者从材料本身出发展开了一系列的研究。毕永豹[10]等使用麦秸粉与PLA共混制备生物质复合打印材料,通过探索不同工艺参数对该复合物质制品的力学性能研究,结合实验得出相应条件最佳的打印方式。在不断的探索研究中,学者通过采用各种类型的实验方法,改变打印的各种参数,又或者是研发改性材料等,想要对打印制品的力学性能进行全面的分析以求达到与注塑成型产品相媲美的质量。

近些年来,越来越多的国内外研究者更加关注于聚乳酸材料的打印参数、实验手段或与其共混改性物的力学性能研究,然而很少有学者从测量手段出发去研究其制品的力学性能。Caterina等[11]采用电子散斑干涉方法测量打印部件内部由于冷热交替产生的残余应力,并给出降低零部件中残余应力采取的措施。Rankouhi等[12]采用数字显微镜对断口进行扫描分析,以探索层厚对失效模式的影响,发现层厚与取向对弹性模量与极限强度有着显著的影响。Weng等[13]使用X射线衍射和透射电镜对加入蒙脱土的丙烯腈-丁二烯-苯乙烯纳米复合材料进行结构性分析,发现这种加入蒙脱土的复合材料具有良好的力学性能与热性能。各位专家学者在该领域的测量手段上引入了一些更为先进的光学测量方法,但是这些测试方法往往需要搭光路、控制光强等,对实验环境要求较高,很多情况下只能在实验室中完成,并且所得到的力学参数也有很大的局限性,往往不是从业者在生产实践中更为关注的参数。

在进行材料力学性能分析时,通常假定材料是连续均匀的,不考虑材料本身的缺陷或者裂纹,但是在制造行业,产品的各向异性随处可见,在3D打印制作行业尤其突出,其独特的逐层堆积成型的制造工艺使得试样表现出明显的各向异性。本文采用不同构建取向成型的拉伸与弯曲试件,在万能材料试验机上进行了多组试验,提出基于DIC方法来研究3D打印试样的力学性能,分析了打印方式的不同对打印试样的力学性能的影响。对整个试验过程进行记录,其独特的全场分析、实时记录功能给后续研究试样的力学性能提供了全面、可追溯的便利,为深入研究试样的力学性能提供有效而又便捷的手段。3D打印行业对材料的基本力学性能尤为关注,用DIC测量系统来探索不同种类试件的力学性能并分析其差异原由,为生产实践提供了有效的理论依据,给3D打印后继研究者在物理形状层面、失效原理分析以及测量手段上提出一个新的思路。

2 数字图像相关方法

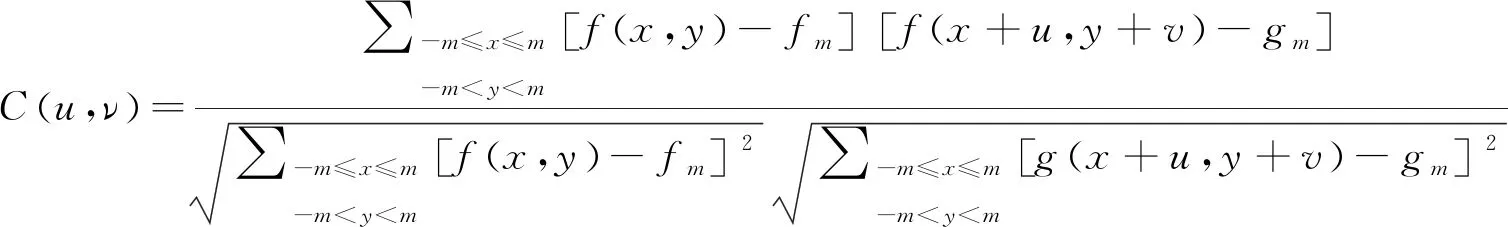

数字图像相关方法[14-17](Digital Image Correlation,DIC)是一种基于被测物体变形前后相关原理的光学测量方法,是采用CCD摄像机在被测物体加载过程中进行图像采集,结合计算机图像处理与识别技术产生的一种变形分析方法,具有全场性、非接触性、实时性以及对环境要求低的优点。通过数码相机将被测物体表面的形貌图像转化为数字图像,然后对变形前后采集的数字图像中感兴趣区域进行相关性计算,获得全场区域任一像素点变形前后的相对位移,从而获得像素点位移、应变等力学信息。随着算法和技术细节的改进与完善,它可以测量几乎所有材料和结构的变形、振动和应变。该项技术发明至今得到了广泛的应用,使用范围从微观研究到大型土木工程的测量,分辨率达到了微米级,同时在材料性能分析、固体力学问题研究以及工程应用等领域得到了广泛的关注。该方法在进行相关计算的搜索匹配时,选用的标准化协方差相关函数为:

(1)

式中:f(x,y)、g(x+u,y+v)分别为变性前后灰度图片中各像素点的灰度值;fm、gm为其图像子区的平均灰度值;u、v为子区中心的位移,单位为像素。

3 试样制作

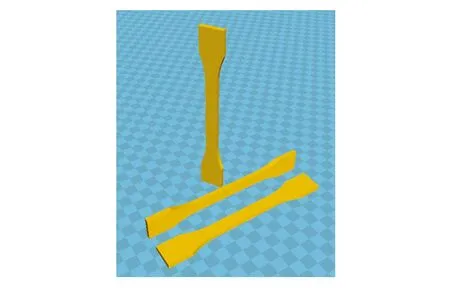

使用三维建模软件SolidWorks建立三维标准模型,通过切片软件对模型进行切片、加支撑等处理生成打印机可识别的代码,最后在代码的指令作用下使打印机(型号:太尔时代up box)运行,实现逐层堆积打印直至成型。根据相关标准以熔融沉积的打印方法打印标准试样,根据GB/T 1040-2006所述打印标椎尺寸的拉伸试样如图1所示。试验使用3种不同构建取向成型的试样,即打印时的放置有所不同(图2),由上到下依次记为站立式、侧立式、平躺式。同理3点弯曲试样符合GB/T 9341-2006规定尺寸,3种不同构建取向成型的试样也相同。

图1 拉伸试样尺寸示意图(mm)Fig.1 Diagram of tensile spline size (mm)

图2 不同构建取向拉伸试样示意图Fig.2 Schematic diagram of tensile specimens with different construction orientations

4 3D打印试样的基本实验

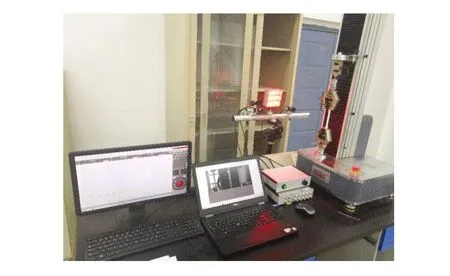

由于FDM打印技术独特地逐层叠加成型方式,这种依靠熔融粘结在一起形成的试件表现出较差的表面质量,同时也存在着力学性能差、各向异性强等问题。因此,很多厂家就非常关心打印出的产品能否达到传统工艺所制作产品的力学性能。在这里使用更加先进的测量手段就显得尤为重要,不仅可以节省时间,而且先进的方法往往能给出更为精准的测量结果。采用在固体力学领域广泛使用的DIC测量方法,对3种不同构建取向成型的打印标准试样,进行了拉伸和3点弯曲试验,给出打印试样的强度、塑性等基本力学性能评价。本实验采用的数字图像相关系统是德国Dantec公司的Q-400测量分析系统,万能材料试验机采用型号为HY-0580的衡翼仪器,如图3所示。由于打印材料属于热塑性材料,在试验前尽量将打印试样封存在密闭的袋子中,实验所需的材料与工具如表1所示。在试验前需对试样表面进行制斑处理,采用白色哑光漆对拍摄图像的一面进行全面喷涂,根据相关性运算确定散斑大小,再进行黑色哑光漆的点状喷涂,从而制作出随机分布的散斑。拉伸性能按 GB/T 1040-2006 标准测试,给出拉伸试样尺寸与不同构建取向示意图,3点弯曲试样同理符合弯曲性能按GB/T 9341-2006标准测试。

图3 试验系统图Fig.3 Experimental system diagram

表1 试验用材料、零件、工具清单Table.1 List of materials,parts and tools for testing

5 试验验证

以4 mm/min的拉伸速度对3种不同构建取向成型的打印试样进行拉伸试验,同时采用DIC系统以2 Hz的频率对试验过程进行图像采集。根据数字图像相关方法对图像全场、全过程的相关性计算,得到应变与时间的关系使之与万能试验机得到的数据进行对比,如图4所示。从应变随时间变化的对比图来看,DIC计算结果与万能试验机测量结果基本吻合。在试样拉伸断裂时两类试验结果误差达到7.5%,其他时间段误差均在5%以内,满足测量要求。该结果表明,依据DIC测量系统可有效获取拉伸试样的真实变形与应变。

图4 应变随时间变化的对比图Fig.4 Comparison diagram of strain variation with time

6 不同构建取向对试样拉伸性能的影响

使用DIC结合拉伸材料试验机得出力与位移的关系,给出3种不同构建取向成型试样的应力应变关系曲线如图5所示,很明显可以看出站立式构建成型的试样在不断的拉伸过程中,应力与应变呈现出近乎于线性的关系,没有进入颈缩阶段就已被拉断破坏,强度极限为16.60 MPa,仅为侧立式的75%,其断裂变形量也只达到侧立式与平躺式断裂变形的一半。不管是强度还是它的断裂伸长率均为3种打印方式中最小的,这与它的构建取向密切相关,可以通过考虑两种主要的失效模式来解释:层间失效和跨层失效。如图6所示,对于站立式方向,试样拉伸试验拉动平行于沉积方向,所受拉力垂直于它的纤维方向,很容易导致层间结合失效以致拉伸破坏。而侧立式与平躺式两种打印成型的试样在拉伸试验中,拉力是沿着纤维方向的,由于PLA材料中含有较多的氢键,所以沿着纤维方向拉伸所能承受的拉力较大,具有拉伸强度、断裂伸长率远大于站立式的特点。

图5 不同构建取向试样的应力应变曲线图Fig.5 Stress-strain curves of samples with different construction orientations

图6 3种试样拉伸断面图(由左到右依次为:侧立式,平躺式,站立式)Fig.6 Tensile fracture diagram of three kinds of specimens (from left to right:side standing,lying down,standing)

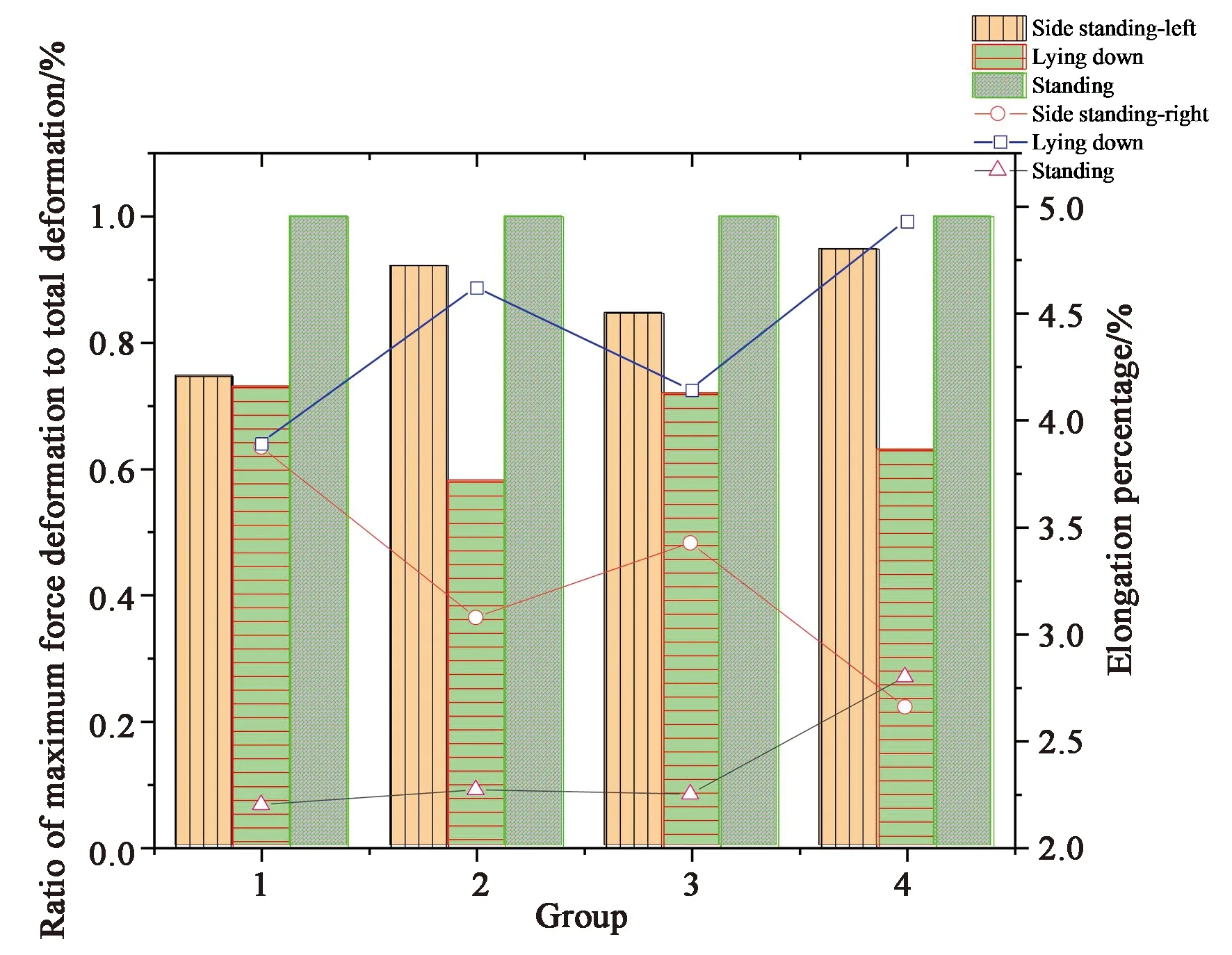

将轴向拉力施加于标椎打印试样,除了由应力应变关系曲线可看出的强度性能外,3种不同构建取向成型试样的延展性能也是从业者非常关注的一项重要力学性能,其中断裂伸长率、最大力总伸长率往往是人们在意的延性性能评价指标。如图7所示,对比3种不同构建取向成型打印试样的延展性能,结合应力应变曲线就侧立式与平躺式相比,两者有着相近的拉伸强度,但是延展性能平躺式要高于侧立式,其在进入屈服阶段有着较为平缓的形变,表现出较好的塑性。这与平躺式沉积成型的“宽而薄”特点有着密切的关系,侧立式则表现出“窄而厚”的特点,这两种不同方向沉积成型均表现出很好的强度,而平躺式由于其“宽而薄”的特点使其在宽度上有着较好的整体性,在单排多根纤维的共同受力作用下表现出优于侧立式的延展能力。

图7 延展性能图Fig.7 Ductility diagram

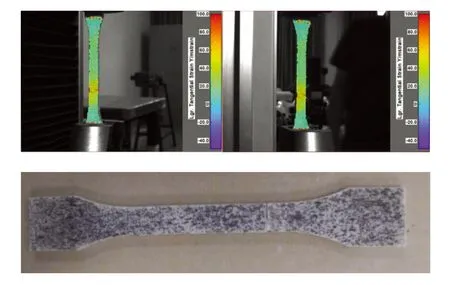

使用该测量系统可以实时观察到全场应变云图变化情况,经过多次的实操实验结果分析,在试样被拉断前在横向上总会出现多条由于应力集中所产生不断变化的线状云图,图8为拉伸试样在DIC测试系统中观测的应变云图与实验断裂后的试样,我们发现在实时变化的应变云图中形成一条较粗且贯穿的线状区域的瞬间该位置处发生拉伸断裂。通过对该线状云图的变化的观察,对拉伸断裂时间和位置有一定的预测作用,这说明实时全场分析DIC测量系统在拉伸试验中具有很好的预测拉伸断裂的能力。

图8 断裂位置预测与实物断裂后对比图Fig.8 Comparison between prediction of fracture position and actual fracture

7 不同构建取向对试样弯曲性能的影响

对于高塑性材料而言,弯曲试验不能使试件发生断裂。由弯曲力-挠度曲线可以看出站立式试样发生层间失效更为快速,其挠度与弯曲力呈现线性变化关系,达到其所能承受的最大载荷时发生突然的层间断裂,这与熔融沉积打印方式的层间粘结力密切相关。这种层间粘合会显著影响其抗弯曲强度,最大抗弯强度仅有侧立式强度的2/3,使其表现出脆性材料的特征;而荷载作用在垂直于纤维方向的侧立式与平躺式试样上时,其荷载达到最大弯曲力后变形仍在延续,表现出很好的塑性性能。此结果与拉伸试验结果的一一对应,更加应征了不同构建取向对产品的力学性能有着显著的影响。

图9 弯曲力-挠度关系图Fig.9 Diagram of bending force-deflection relationship

8 结 论

侧立式试样在强度与塑性方面表现出最佳的机械性能,在弯曲性能中,拉伸强度类似于平躺式取向成型的试样。在拉伸试验中,平躺式试样在进入颈缩期后,在极限形变内所承受的荷载平缓降低,表现出最佳的塑性行为,有着更优于侧立式试样的延展性能。

站立式取向成型试样在拉伸与3点弯曲实验中,其强度达到侧立式的70%左右。在变形和破坏方面呈现出一种脆性材料的特质,而非塑性材料所具有良好的延展行为。这源自于竖向的构建取向方式和熔融沉积成型形式,形成了这种层与层粘结的情况,使其在强度、塑性等方面呈现出较差的机械性能。

引入3D-DIC测量系统后,对比万能试验机数据平均误差在5%以内,可有效获取拉伸试样的真实变形与应变。同时对试验过程中发生的形变进行实时地分析并记录,通过观测图像中随着实验不断进行所产生的一条较粗且贯穿的线状区域,亦可对拉伸破坏的位置与时间进行预判。