光配向技术在TFT-LCD中的应用

马国靖,王 丹,陆顺沙,卢梦梦,郭庆森,宋勇志,陈维涛

(北京京东方显示技术有限公司,北京100176)

1 引 言

目前在TFT-LCD生产中最为广泛运用的配向技术是摩擦配向法[1],摩擦配向即为通过尼龙或者绒布经由机械滚轮旋转接触基板表面形成微小的沟槽从而实现棒状液晶分子的排布,液晶分子取向与滚轮摩擦方向相同。然而在对显示性能要求日益提高的今天,由摩擦引起的缺陷已越来越不容忽视,它产生的大量的粉尘、异物、静电、摩擦擦痕己经成为影响液晶显示器成品率的一个重要因素,目前已越来越不适用,探索一种新的液晶取向技术以取代摩擦取向技术是未来液晶显示技术的发展需要[2-6]。

光配向是近年来兴起的一种液晶配向方法,其原理主要是通过偏振紫外光诱导光敏聚合物材料产生选择性交联、分解或者是异构反应从而产生各向异性,进而诱导液晶分子在范德华力的作用下均一取向[7-9]。光控取向技术是非接触性取向技术,是高效率且有着很高稳定性的一种取向方式,可以有效地克服摩擦的种种缺点,在液晶显示领域正在逐渐取代传统的摩擦取向技术。目前光配向技术主要分为以下3类:光交联型、光降解型与光异构型。本文主要研究光降解型配向技术在TFT-LCD中的应用[10-11]。光配向的主要问题是配向能力不足,本文通过工艺制程的系统研究,在确保产品性能不降低的前提下充分提升配向膜的配向能力。

2 实 验

2.1 光控取向的制作流程

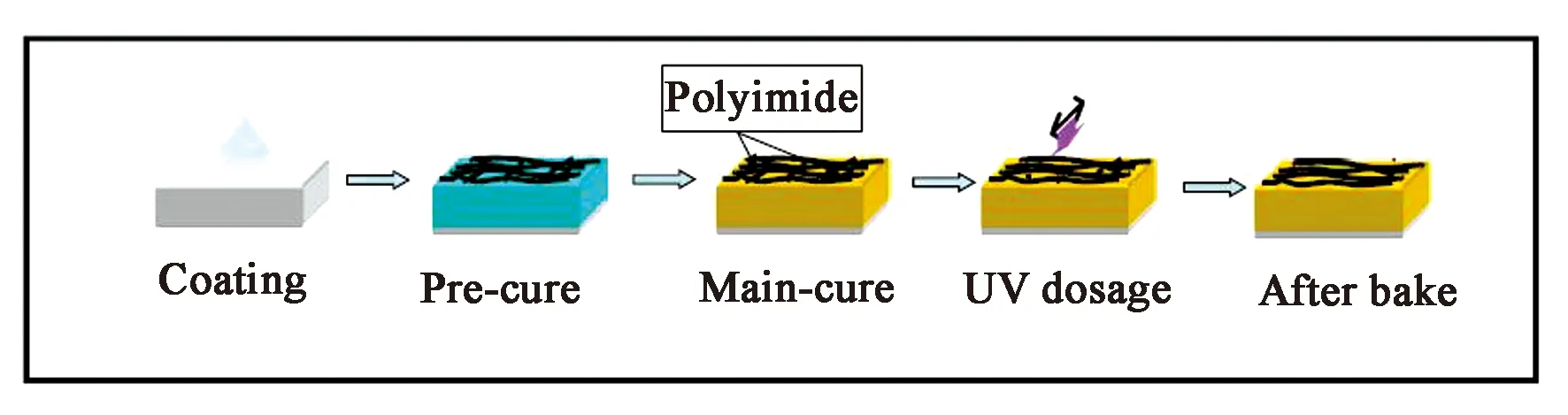

本文采用日产化学的光降解型聚酰亚胺酸配向材料,使用喷墨印刷的方式涂覆配向液,通过预固化和主固化后获得PI(Polyimide)配向膜。利用254 nm的线性偏振紫外(UV)光对PI膜进行照射,然后进行二次固化,进行优化取向和去除断裂的小分子。制作流程如图1所示。

图1 光控取向制作流程示意图Fig.1 Process flow diagram of optical alignment

固化后的PI膜形成一个整体的交联网络,当它经过偏振UV光照射后,平行于偏振方向的聚酰亚胺分子会进行光降解反应,垂直于偏振方向的聚酰亚胺分子链会被留下,在范德华力的作用下诱导液晶分子取向排列,光控取向原理示意图如图2所示。

图2 光控取向原理示意图Fig.2 Schematic diagram of optical alignment

2.2 实验条件

测试选用27.9 cm(10.1 in)ADS产品作为平台,针对光积量、二次固化的时间和温度进行测试分析。不同光配向工艺测试条件如表1所示。光控取向制作流程完成后,进一步完成涂覆封框胶、滴注液晶、对盒、切割,最后进行偏光片、电路板及背光的组装等制程,最终获得可以显示的产品。测试设备主要有:预倾角测试,大塚电子(OTSUKA)的RETS-4600;各向异性测试,MORITEX的LY-LH30S;面板的光学特性测试,BMS-1205;亮度测试,CA310。

表1 不同光配向工艺测试条件Tab.1 Test splits of process parameters of optical alignment

3 结果与讨论

3.1 光配向工艺对取向性能的影响

3.1.1 光积量和固化温度的影响

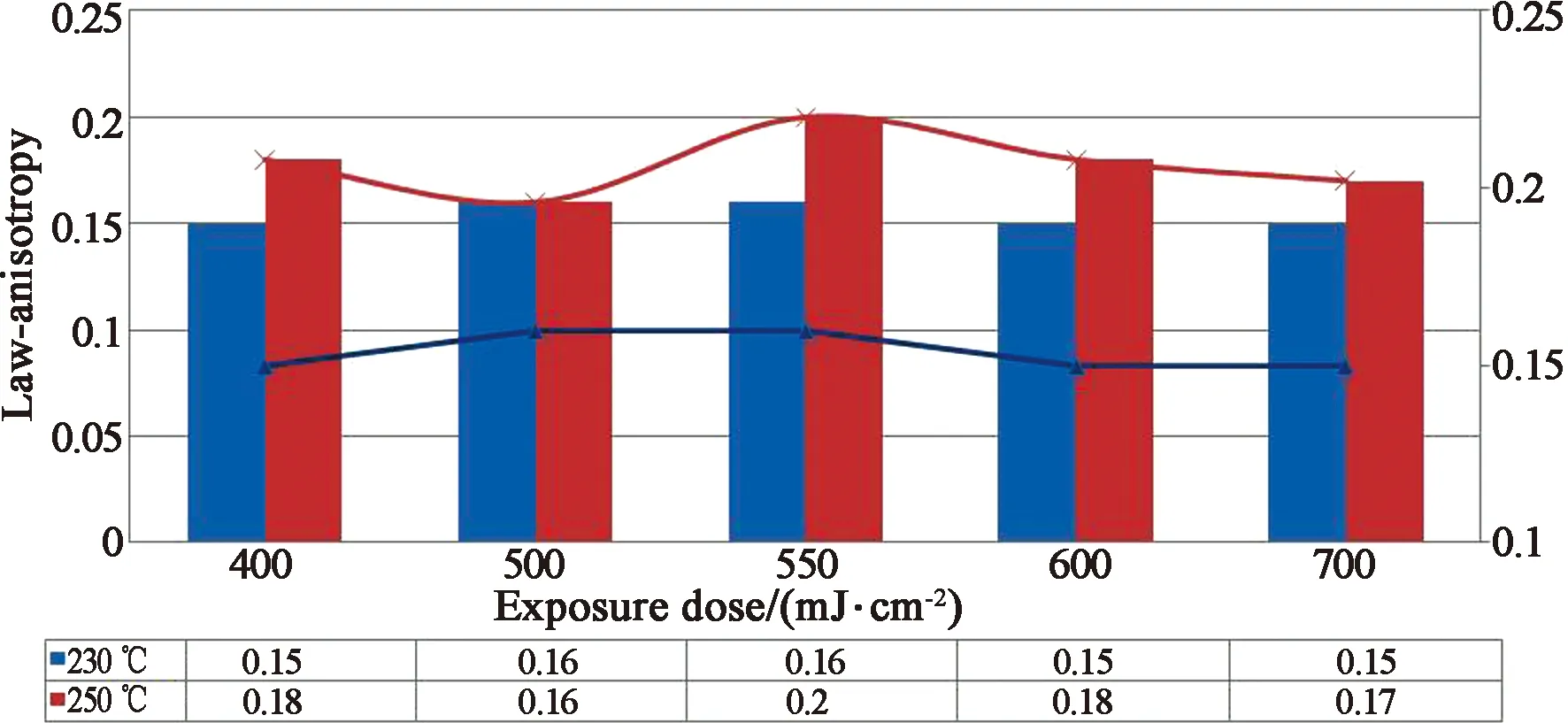

UV固化的目的就是用254 nm左右的线性紫外光照射PI膜,在垂直于入射偏振光电场方向的主链未被破坏、密度最大实现了取向性,即在紫外光照射下,有选择性地发生了光降解,出现光学的各向异性[12]。通过测试配向膜的各向异性可以发现,在二次固化温度和时间相同的条件下,光积量从400 mJ/cm2提高到550 mJ/cm2,配向膜各向异性逐渐增加;光积量从550 mJ/cm2提高到700 mJ/cm2,配向膜各向异性逐渐减小,如图3所示。各向异性值在光积量为550 mJ/cm2时达到最大,说明光积量大小对配向膜各向异性的影响呈现先升高后降低的趋势,选择合适的光积量可以使其各向异性最大化,即配向能力最强。

图3 不同光积量和固化温度下配向膜的各向异性值Fig.3 Result of anisotropy under different exposure dose and different bake temperature

从测试结果分析,在光积量相同的情况下,固化温度250 ℃的各向异性值普遍高于230 ℃的各向异性值。在本实验条件下,250 ℃更有利于配向膜各向异性最大化。

3.1.2 固化时间和固化温度的影响

紫外偏振光照射配向膜表面使平行于偏振光偏振矢量方向的 C=C 双键断裂,发生(2+2) 电环化反应,而在垂直于偏振矢量方向产生了各向异性,从而使液晶分子在各向异性力的作用下沿垂直于偏振光偏振矢量方向排列起来[13]。二次固化的时间和温度,主要影响的是外部热能对分解后的配向膜表面状态的影响。外部能量越高越有利于配向膜在不同方向上的差异化,即更有利于配向膜形成各向异性。另外,施加的外部能量越高越有利于去除C=C断裂产生的小分子结构,确保盒内纯度。如图4所示,将光积量固定为550 mJ/cm2,从二次固化20,30,40 min三个时间测试结果来分析,二次固化温度在30 min时达到最佳,时间过长或过短都会带来下降的趋势。图中结果进一步佐证了250 ℃的固化温度下更有利于配向膜形成各向异性。

图4 不同固化时间和固化温度下配向膜的各向异性值Fig.4 Result of anisotropy under different bake time and different bake temperature

3.2 光配向工艺对TFT特性的影响

通过测试TFT基板在只经过550 mJ/cm2UV工艺,经过550 mJ/cm2UV和230 ℃,30 min的退火工艺以及550 mJ/cm2UV和250 ℃,30 min的退火工艺3种工艺条件,对比测试了TFT基板特性的变化,测试结果如表2所示。从结果可知,只经过UV处理,TFT的阈值电压Vth向右偏移1.22 V,Ion降低了约18%,说明UV工艺对TFT特性有劣化的作用。但经过UV和退火工艺后,TFT特性可以保持光配向工艺处理之前的状态,这是由于退火工艺对TFT的a-Si特性具有恢复的作用,所以完整的光配向工艺对TFT特性无明显影响。

表2 不同光配向条件下TFT特性结果Tab.2 Measuring results of TFT characteristics under different process parameters of optical alignment

3.3 光配向工艺对产品特性的影响

ADS技术是一种通过TFT基板上的顶层条状像素电极和底层面状公共电极之间产生的边缘电场,使电极之间及电极正上方的液晶分子都能在平行于玻璃基板的平面上发生转动的技术。ADS技术是水平电场的显示技术,LC分子水平平面旋转,PI的预倾角越大则越会影响暗态画面的亮度。

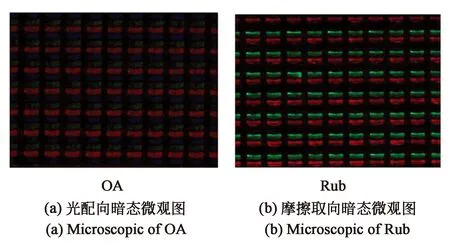

本文对比测试了光配向工艺(550 mJ/cm2,250 ℃,30 min)和摩擦工艺的预倾角数据,光配向工艺的预倾角数据为0.2°,而摩擦工艺的一般为2.3°,如图5所示。通过不同工艺条件下面板的暗态显微镜照片,如图6所示,可以确认,针对ADS产品,光配向工艺可以更有效地降低产品的暗态漏光,有利于提升产品的对比度。光配向工艺对比度的实际测试结果为1 511,摩擦工艺对比度为998,相对提升51%。

图5 光配向工艺和摩擦工艺的预倾角对比图Fig.5 Pretilt angle of optical alignment and rubbing alignment

图6 光配向工艺和摩擦工艺的暗态下显微镜观察Fig.6 Microscopic of OA and rubbing under black

4 结 论

本文重点研究了降解型光控取向技术的制作工艺及其对产品性能的影响。系统研究了不同光配向工艺条件对光配向PI的各向异性以及对TFT特性的影响,确定了光配向PI最优配向力的工艺条件。本文结果可以有效地指导光配向技术在显示产业中的应用,进一步提升液晶显示屏的画面品质。

通过测试光配向工艺参数对配向膜的各向异性的结果可知,随着光积量的增大和二次固化时间的延长,配向膜的各向异性值有先升高后降低的趋势,在550 mJ/cm2和30 min的条件下,光配向能力最优;在一定范围内二次固化温度对配向性影响是随温度升高,配向膜各向异性值呈现直线上升趋势。通过改变光配向的工艺条件测试TFT特性变化,发现只经过UV工艺,TFT特性会有明显的劣化现象,其中阈值电压提升,Ion电流降低;而经过UV和退火工艺后,由于退火工艺对TFT的α-Si特性的恢复作用,TFT特性恢复到光配向工艺之前的水平。本文对比分析了光配向技术和摩擦技术对产品性能的影响,发现光配向技术的预倾角约为0.2°,产品对比度为1 500左右,与摩擦型产品相比对比度提升了约50%。