往复振动式接地棒辅助钻入机结构设计与分析

云南电网有限责任公司普洱供电局 李学妨 何春红 肖代维 段永进

往复振动式接地棒辅助钻入机是运用在电力施工领域的一种辅助式设备。接力棒是重要的电力检修设备,在高压输电线路运维检修过程中不可或缺,陈伟雄[1]等人研制了一种可旋转式的高压接地棒,可实现不受接线夹件角度限制的功能,能够灵活、可靠、牢固得进行接地操作;钱程[2]等设计了一种头部可旋转式的输电线路接地棒,用于输电线路检修时安装短接地线。易启胜[3]等研制了一种使用于变电站的绝缘接地棒。朱汇文[4]研制了一种新型便携式的临时接地棒装拆辅助工具。但这些也只是在接地棒上进行改良,并没有使得接地棒的插入变得简单、安全。传统的接力棒还要停留在机械人工阶段,在狭小的环境中安装接地棒极为不便且不安全,并且在实际情况中,在某些硬质泥土中,依靠人力将极大地损耗工作人员体力且拔出也是一个费时费力的过程,工作效率低下并易发生安全事故。

本文提出一种往复振动式接地棒辅助钻入机,结构与气压电锤类似,由两个活塞和气缸组成其气动系统,连接杆、锤头组成其冲击系统。其使用气体作为弹性储能介质来加速撞锤产生动能,实现锤击工作头的对外做功。可实现对接地棒的轻松插入泥土中,其通过齿轮带动连杆、连杆带动活塞,活塞压缩气体从而对锤头进行往复式的敲击,前端锤头装有固定接地棒的装置。其优点是通过气体压缩产生的力敲击锤头从而将接地棒打入地下,这样可降低劳动强度、提升工作效率,同时还能最大限度的保证工人的安全性。现今对于此类设备的研发与设计还处于起步阶段,针对此类情况的专有设备极少,而本设备可广泛应用于接地棒的辅助钻入作业中,拥有较大的发展空间。

1 结构设计及工作原理

1.1 整体结构设计

笔者所设计的往复振动式接地棒辅助钻入机整体结构包括机械传动部分、外壳、动力部分(电源、电机)以及操控部分;装置最顶部为操控部分,操控部分固定在外壳的最上面,外壳内部从上至下依次安装了动力部分以及机械传动部分。机械传动部分包括接地棒固定轴、连接轴、直线轴承、小弹簧、大弹簧、活塞锤、活塞、大齿轮轴、大齿轮以及活塞连杆;大齿轮活动连接在大齿轮轴上,活塞连杆两端分别活动连接大齿轮以及活塞,活塞与活塞锤之间为空气,活塞锤的下部为连接轴,小弹簧、大弹簧分别在连接轴轴肩两侧,连接轴与直线轴承套合在一起,直线轴承在小弹簧下面,连接轴的最底端与接地棒固定轴固连。动力部分包括电源、电机及小齿轮;电源、电机分别固定在操控正下方的两端,小齿轮固连在电机轴上。操控部分设计初衷是为了让手臂更省力。动力部分采用电机带动齿轮轴带动齿轮进行传动,传动效率以及传动精度较高。

1.2 传动机构设计

该钻地机的关键的结构设计在于机械传动部分,机械传动部分包括接地棒固定轴、连接轴、直线轴承、弹簧、活塞锤、活塞、齿轮等部件。接地棒固定轴与接地棒通过螺栓连接,保证连接强度与可靠度;因为活塞需要锤击连接杆从而带动锤头进行工作,连接杆与外壳之间有相对移动,所以连接杆与固定外壳之间装有一个直线轴承,直线轴承可降低连接杆移动中的摩擦力,提高工作效率,同时还能保证传动的精度。气缸外壳中有设置有两个活塞,活塞1与连杆连接,齿轮带动连杆进行往复运动,在运动的过程中压缩两个活塞之间的空气从而带动活塞2运动锤击连接杆。在连接轴上装有一大一小两个弹簧,其作用是保证活塞杆保持一定的行程,同时缓解活塞与连接杆之间锤击而产生的冲击与振动。

图1 整体机构图

图2 内部结构图

图1中1为机械传动部分,2为钻入机外壳,3为操控部分;图2中4为钻入机锤头,5为连接杆,6为直线轴承,7为小弹簧,8为大弹簧,9为活塞A,10为活塞B,11为大齿轮轴,12为电源,13为操控杆,14为电机,15为小齿轮,16为大齿轮,17为连杆。

1.3 工作原理

在将接地棒安装在钻入机上后,操作人员手握着操控部分的操控杆对机器施加一个垂直向下的力,然后启动电机,电机轴带动小齿轮、小齿轮再带动大齿轮转动,从而给与大齿轮连接的连杆一个扭矩,连杆带动活塞1进行往复运动,两活塞之间的气体受到压缩产生一个向下的力使得活塞2进行运动,在活塞2进行运动的同时,因为操作人员给钻入机施加了一个垂直向下的力,所以地面会给接地棒一个反作用力使得接地棒向上运动,然后带动连接杆运动,同时活塞向下锤击连接杆,然后连接杆又会向下运动,从而达到了往复运动的效果。该机器最关键的工作过程就是通过压缩两活塞间的空气,同时通过地面的反作用力从而实现往复运动。在没有钻入机而通过人力想要将接地棒打入地下18mm的深度大概需要200N的力,而通过钻入机的辅助作用这个力会大大减小。

2 理论计算

图3 a活塞B最高点 b活塞B处于最低点 c连杆处于最大力矩处

笔者设计的这种接地棒辅助钻入机实现预期功能的关键在于压缩两活塞之间的气体从而产生推力。而要想能够压缩两活塞之间的气体,齿轮就需给连杆提供足够的力矩、从而带动连杆进行运动带动活塞进行运动压缩气体。具体的计算步骤为:计算出活塞运动一定行程所压缩的气体所产生的压强,然后根据压强的大小算出力的大小,最后根据需要的最大力矩连杆所在的位置求解出带动连杆所需的最大力矩。连杆在最高、最低、以及最大力矩位置如图3。

根据波义耳定律[5]:P1V1=P2V2,P1=1.013×105Pa,为一个标准大气压,是当活塞B处于最高点时,气体还未压缩时的气缸内的压强,此时 的 体 积V1=πr21h1=8.4512×10-5mm3,其 中r1=0.021mm,h1=0.061mm,V2为连杆运动到最底端时气缸内的气压,r1为A活塞底面的半径,则V2=πr22h2=4.1563×10-5mm3,其中r2=0.021mm,h2=0.03mm,则P2=P1V1/V2=2.06×105Pa,则活塞受到的压力为F=(P2-P1)×S=145N,则所需要的最大扭矩为T=F×L1=2.25n·m,式中L1为连杆与齿轮回转中心的最长力臂。最后可根据该最大力矩的大小选择合适的可以带动齿轮的电机。

3 仿真分析

基于Solidworks三维软件,在软件中建立钻入机三维模型,再将三维模型导入Adams软件中进行运动仿真,验证其运动连续性和钻入机是否能进行往复运动。根据钻入机理论上的传动情况给钻入机添加相应的移动副、转动副以及相应的驱动。首先需要电机轴带动齿轮旋转,所以在电机轴上添加旋转副,然后给小齿轮添加转动副,给大齿轮添加转动副,在小齿轮与大齿轮之间添加齿轮副;然后在连杆与大齿轮、连杆与活塞A之间添加转动副,在活塞A与活塞B之间添加固定副,最关键的是在连接杆与活塞B之间添加两个数据单元以保证相应的运动;最后给机构添加上相应的驱动,第一个驱动为转动驱动、添加在电机杆上,第二个驱动为移动驱动、添加在连接杆上。

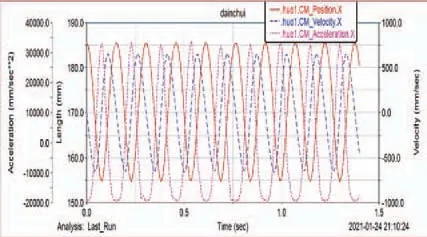

图4 活塞A位置、速度、加速度

图5 活塞B位置、速度、加速度

图6 锤头位置、速度、加速度

对机构进行运动仿真,设置相应的时间与步数。打开软件的后处理模块,在相应的模块中对于钻入机各个构件,可针对各个构件添加其相应的结果曲线。由图4~6可知,活塞A、活塞B、锤头的位移、速度、加速度等均呈周期性变化,符合预期设想和实际使用。

综上,本文设计的往复振动式接地棒辅助钻入机结构简单、新颖,工作原理简单,易于实现其预期功能。该钻入机通过气压来实现传动,具有清洁、低能耗的特点,且带动活塞压缩气体所需要的力矩小。在社会上针对此类设备的研究较少,该机结构可为样机的制造提供参考。