基于Pumplinx的螺杆泵性能优化仿真研究

韩笑笑,苏 瑞,赵恒文,汪怡然,汪旭辉

(1.皖江工学院,安徽马鞍山 243031;2. 黄山工业泵制造有限公司,安徽黄山 245000)

0 引言

螺杆泵是一种旋转式容积泵,通过转子和定子啮合螺杆旋转增压输送介质,因其具有结构紧凑、输送平稳等优点被广泛应用于食品、石油、化工、环保等领域。常见的螺杆泵根据螺杆数量可以分为单螺杆泵、双螺杆泵和三螺杆泵等;根据螺杆泵转子和定子啮合时构成的螺旋腔是否密封,可分为密封型螺杆泵和非密封型螺杆泵,本文选择橡胶定子密封型单螺杆泵为研究对象[1-2]。

自1932年法国工程师MoiNeau发明单螺杆泵以来,人们一直致力于开发高效的单螺杆泵,对泵的水力性能进行了大量研究。姜东等[3]基于FLUENT软件对螺杆泵外特性数值模拟和试验进行了研究,分析了间隙,转速等参数对泵性能的影响。黄思等[4]基于Pumplinx软件对螺杆泵内非稳态流场特性及间隙泄漏规律进行研究,结果表明流量出现的脉冲次数与定子转子导程的比值一致。李倩等[5]通过数值计算与试验相结合的方法,对单螺杆泵的流场压力、流量波动、速度特性进行了分析,并基于仿真结果提出泵性能优化方案。刘增辉等[6]研究了材料磨损对单螺杆泵的性能影响,通过试验得出不同接触力和转速对材料的磨损率和磨损形式。NGUYEN等[7]提出了一种用于颗粒黏度估算的关联模型,通过建模方法研究了温度和压力对黏度的影响系数。MRINAL等[8]利用三维CFD制作模型的螺杆泵,来预测不同工况下的流动变量。前人对单螺杆泵的性能开展了大量研究,然而在螺杆泵结构参数上并没有进行深入研究,对不同参数条件下单螺杆泵的性能研究较少。

因此,本文引入无量纲参数T/D(定子导程T与转子直径D比值),基于Pumplinx软件,通过数值模拟研究了不同转速、压差、T/D比下单螺杆泵的的外特性与内部流动特性,得到了性能优化的T/D区间。

1 数值仿真方法

1.1 三维模型

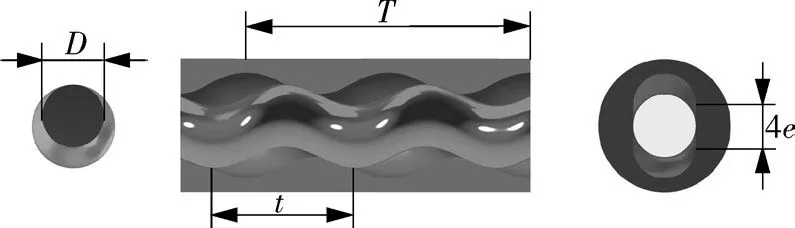

本文模型泵选用橡胶定子单头单螺杆泵,三维模型如图1所示,其主要结构参数为:转子直径D为50 mm,转子偏心距e为9 mm,转子导程t为128 mm,定子导程T为256 mm,定子总长L为316 mm,转子与定子之间采用过盈配合,过盈量为0.6 mm。

图1 单螺杆泵三维模型Fig.1 Three-dimensional model of single-screw pump

1.2 计算域与网格划分

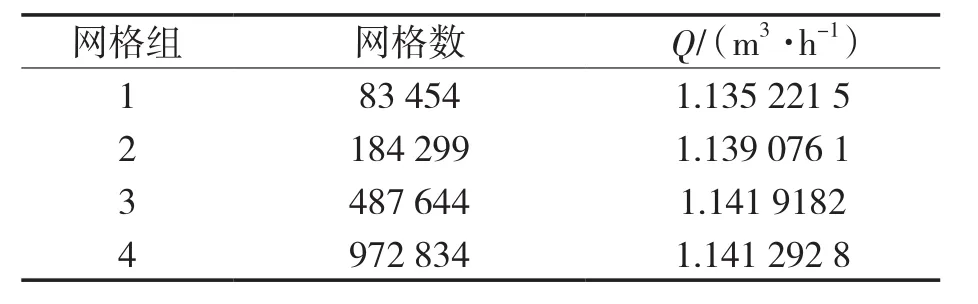

本文假设定子、转子间存在连续间隙,与腔体共同组成连续水体作为数值计算域[9-12]。使用Pumplinx软件笛卡尔网格生成器对单螺杆泵流体计算区域进行结构网格划分。为了在节约计算时间的同时尽量保障计算精度,本文经过对模型泵的网格无关性验证(见表1),最终选择网格单元数为487 644的网格组3作为全文数值计算用网格,其定子、转子区域网格如图2所示。

表1 网格无关性验证Tab.1 Grid independence verification

图2 网格无关性验证Fig.2 Grid independence verification

1.3 边界条件与求解方法

本文数值计算边界条件与模型泵试验条件相同,转速 n=200~500 r/min,压差 ΔP=0.2~0.6 MPa,介质为水,其密度为998 kg/m3,动力黏度为1.003 mPa·s。进口边界条件为压力进口,值为0.1 MPa,出口边界条件为压力出口,值为压差和进口压力之和;选取的Pumplinx计算模板包括:Progressive、Turbulence、Cavitation、Streamline;湍流模型为Standard k-ε模型,空化模型为Full Cavitation Model。求解器基于非定常数值计算进行设置,转子旋转一周为180个时间步长,即转子旋转2°为一个时间步长,时间步长为Δt=60/(180n)。选取转子旋转第5周的计算结果进行分析,求解器的残差达到Pumplinx软件瞬态计算默认的收敛标准,可保证足够的计算精度。

2 计算结果

2.1 模型泵非定常数值仿真结果

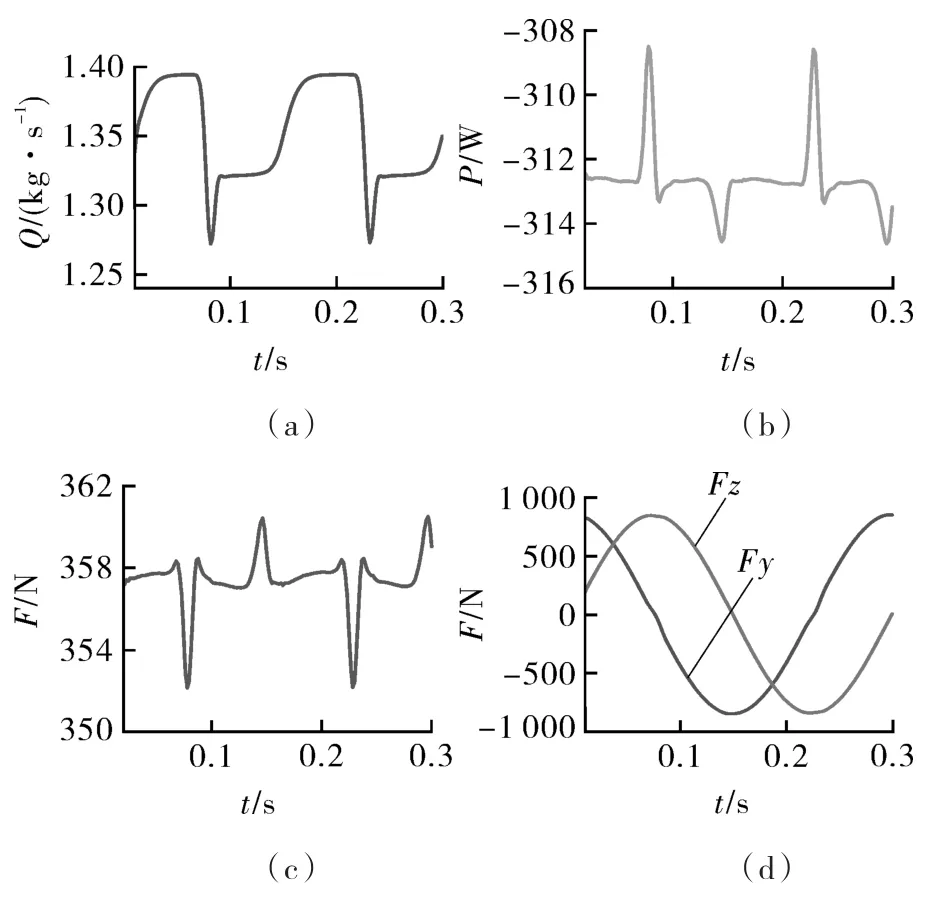

图 3(a)~(c)分别为压差 ΔP=0.2 MPa下泵旋转一周时域范围内流量Q,功率P,径向力Fx随时间t的变化曲线。由图可知,在一个旋转周期T(T=60/n)内,模型泵流量Q,轴功率P,轴向力Fx随时间呈周期性波动,周期数为2,与模型泵定子头数相同。则一个旋转周期内泵的时均流量为:

Qt—— 非定常计算每个时间步长的瞬时流量;

k —— 一个旋转周期内的时间步长,共计180个;

由非定常数值计算结果经时均流量计算公式可得,压差ΔP=0.2 MPa下的模型泵时均流量为1.35 kg/s;时均轴功率和轴向力可由相同方法计算得出。

图3(d)示出压差0.2 MPa下模型泵旋转一周轴向力Fy和Fz随时间变化的曲线。轴向力Fy和Fz在一个旋转周期内波动为1个周期,与转子头数相同。

图3 螺杆泵外特性非定常数值计算结果Fig.3 Unsteady numerical computational results of external characteristics of the single-screw pump

2.2 模型泵外特性分析与试验对照

为探究在不同压差情况下时均流量Q和转速n之间的关系,开展了模型泵外特性试验,并将试验结果与数值计算结果进行对比。不同工况条件下流量的试验数据与仿真数据的对比如图4所示。从图中可以看出:相同压差条件下,泵流量和转速n呈线性正相关;相同转速条件下,泵流量随着压差ΔP的增大而减小。对比相同工况点的数据可以得出,仿真数据与试验数值的偏差基本维持在3%以内,最大偏差值为3.15%,出现在转速n为200 r/min的工况下。且随着转速n的增大,仿真偏差先减小后增大。

图4 试验数据与数值计算结果对比Fig.4 Comparison of test data and numerical computational results

2.3 不同T/D下单螺杆泵外特性

本文研究了转速n=200 r/min,进出口压差为0.05~0.04 MPa。由原型泵的T/D值为5.12,且导程T小于定子长度L,定义T/D取值范围为4~6。从图中可知,相同压差条件下,流量Q与T/D值成基本正比,近似为直线且不同压差条件下的斜率不同。由流量公式Q=4eDTn/60计算知,理论的直线斜率为0.3 kg/s,通过线性回归计算不同压差(由小到大的顺序)条件下斜率分别为0.278,0.268,0.258,0.251,0.224 kg/s。由此可知压差越小流量Q越趋近于理论值。

图5 不同压差条件下T/D-Q曲线Fig.5 T/D-Q curve diagram under different pressure difference conditions

螺杆泵水力效率计算式:

通过式(2)计算得到不同压差和T/D条件下的水力效率,结果如图6所示。从图中可以看出:相同T/D条件下水力效率随着压差的增大而减小;同时,在相同压差情况下随着T/D的增大,水力效率呈现先增大后减小的趋势,在4.5的时候可取到最大值,即T/D=4.5时该泵水力效率最高。初步判断该泵水力效率先增大后减小的原因是:在T/D<4.5时,转子与定子的啮合区域面积较大,泵理论流量对该泵水力效率的影响较大,随着导程T的增大泵理论流量增大进而水力效率增大;在T/D>4.5时,转子与定子的啮合区域面积较小,啮合区域的泄漏流对该泵水力效率的影响较大,随着导程T的增大定子转子啮合出泄漏量增大进而水力效率减小。

图6 不同压差条件下T/D-η曲线Fig.6 T/D-η curve diagram under different pressure difference conditions

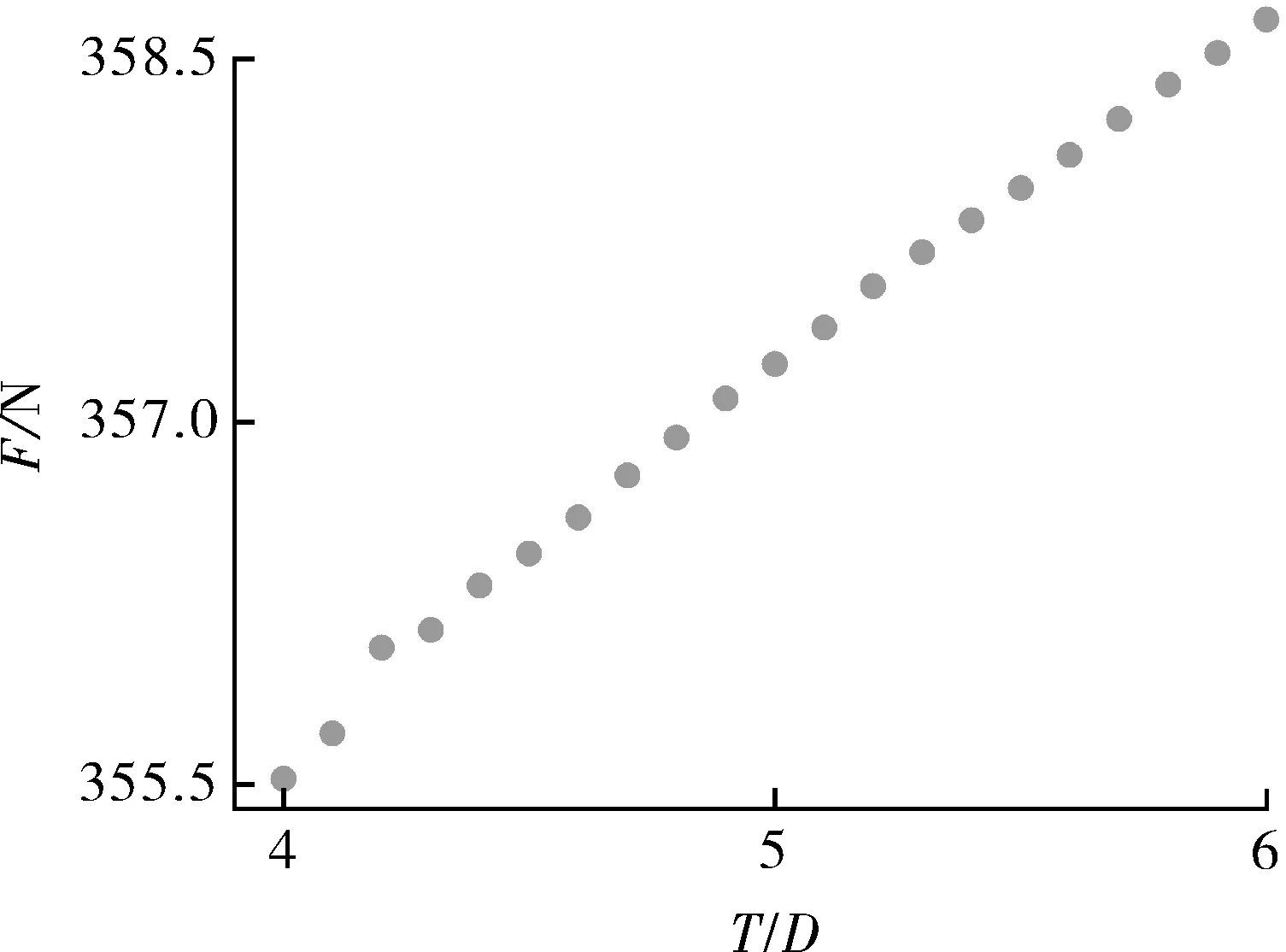

在ΔP=0.2 MPa,不同T/D条件下螺杆泵的轴向力如图7所示。从图中可以看出,轴向力随着T/D的增大而略微增大,轴向力最大值与最小值的偏差不超过1%,即可认为T/D对螺杆泵轴向力的大小基本无影响。

图7 0.2 MPa压差条件下T/D-Fx曲线Fig.7 T/D-Fx curve diagram under 0.2 MPa differential pressure

基于螺杆泵外特性数值计算结果对比,在相同压差条件下为了得到更高的水力效率,螺杆泵T/D应优化至4.5最为合适;为了得到更大的流量,在效率偏差不超过1%的前提下,螺杆泵T/D应优化至5.4最为合适。

2.4 流场分布规律

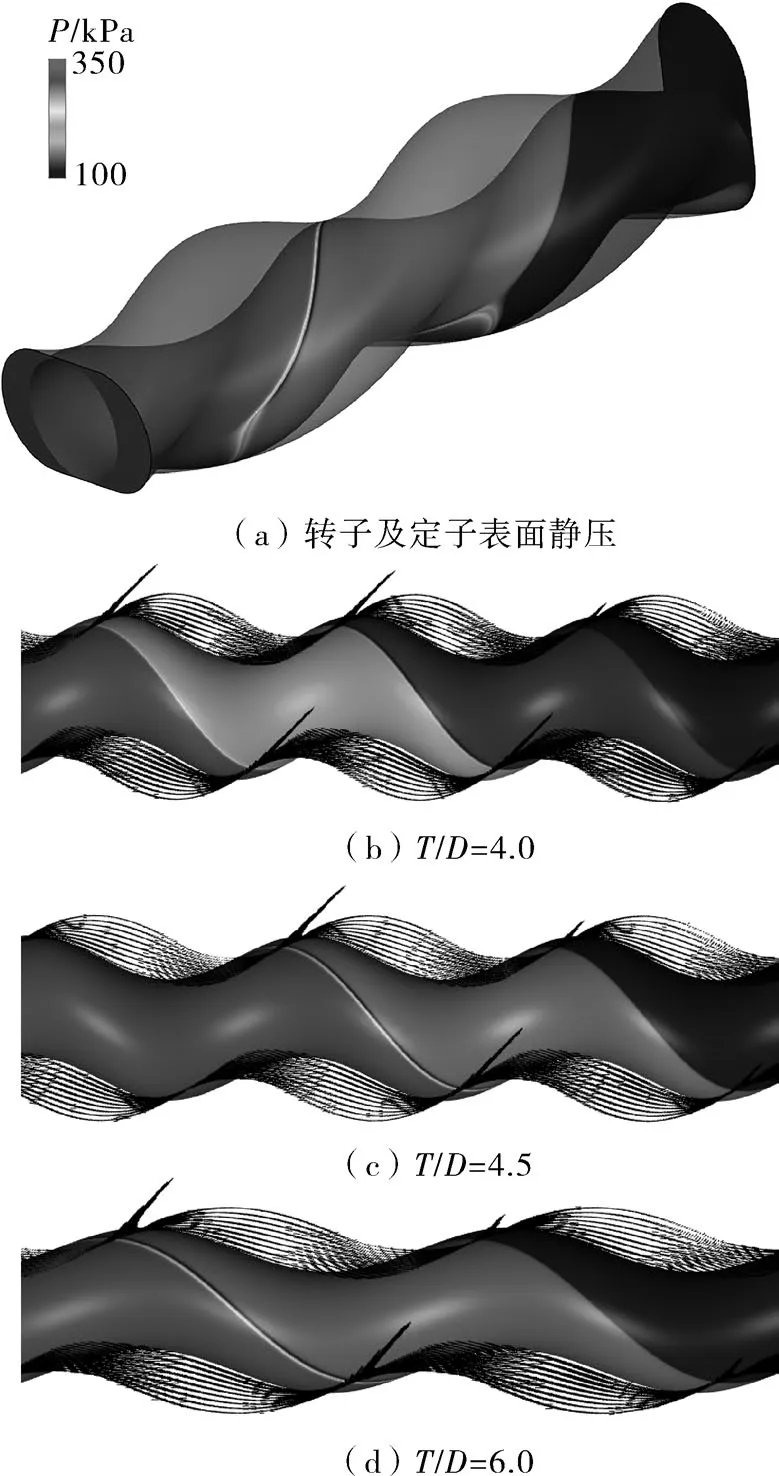

T/D=4.0,4.5,6.0 时,n=200 r/min,ΔP=0.2 MPa条件下,z=0截面上流体域的流速矢量及定子转子表面静压分布如图8所示。

图8 螺杆泵速度矢量及压力分布Fig.8 Speed vector and pressure distribution diagram of the screw pump

从图8(a)可见,由进口段至出口段压力在各腔室呈阶梯式增大,每个腔内压力值基本相等。从图8(b)~(d)可见,相邻腔室内高压腔的流体沿定转子啮合线向低压腔回流,即螺杆泵出现泄漏。在相同T/D的条件下,高压差的腔室间泄漏流速比低压差的泄漏流速快。对比不同T/D的流速矢量图可知,T/D=6.0时螺杆泵的泄漏量高于T/D为4.0,4.5时。T/D为4.5,4.0时的泄漏情况近似,其中4.0略优于4.5。螺杆泵泄漏情况会严重影响泵的水力效率,这与外特性分析水力效率的变化规律基本一致。

3 结论

(1)在相同压差条件下,随着T/D的增大,螺杆泵流量增大,轴向力不变,水力效率先增大后减小,定子转子啮合区域泄露量明显增大。

(2)基于数值计算结果分析,为了得到更高的水力效率,螺杆泵T/D应优化至4.5最为合适;为了得到更大的流量,在效率偏差不超过1%的前提下,螺杆泵T/D应优化至5.4最为合适。