核电厂安全壳内碎片迁移关键问题探讨

郭丹丹,刘 洁,刘 冰

(上海核工程研究设计院有限公司,上海 200233)

核电厂发生失水事故后,生成的碎片材料会进入应急堆芯冷却系统、喷淋系统及反应堆堆芯,造成滤网和堆芯的堵塞问题,进而影响长期冷却功能的执行。美国核管会从1979 年开始关注压水堆滤网的设计问题,阶段性地对滤网提出新的设计要求,并发布一系列法规规范要求来确保滤网设计是安全可靠的,从而确保事故后核电厂的安全运行[1]。国家核安全局也要求国内在役核电厂完成滤网设计改造以满足最新的标准法规要求,从而提高核电厂的安全性[2]。滤网的设计问题一直是安全审评的重点关注问题,国内外均开展了一系列的研究工作,但是研究结果具有一定的局限性和片面性,研究过程也各有不同,且缺乏研究的基础数据。安全壳内碎片与滤网堵塞问题的关键技术包括上游分析技术、滤网设计技术以及下游分析技术,具体的研究内容包括碎片喷射技术研究、化学效应研究、碎片迁移技术研究、堆芯内外下游效应分析和试验技术研究。本文重点研究碎片迁移技术,以提供体系性的指导方法供各堆型核电厂参考使用。

1 NEI碎片迁移方法研究

核电厂发生破口事故后,破口处高能冷却剂高速喷射而出,会造成一定范围内的设备、保温层等部件的损坏,会形成不同种类、不同大小、形状各异的碎片:有反射金属碎片、涂层碎片、非金属保温碎片等颗粒碎片,大的碎片直径可达10厘米,小的碎片则为直径在10 微米左右的微小颗粒,这些碎片随着冷却剂的流动发生迁移。碎片迁移指评估迁移到滤网的碎片量占总碎片量的比值,NEI(Nuclear Energy Institute,美国核能研究所)导则[3]针对碎片迁移分析提供了三种方法,分别是逻辑树分析方法、流道网络分析法以及计算流体动力学(Computational Fluid Dynamics,简称CFD)分析方法。

1.1 逻辑树分析方法

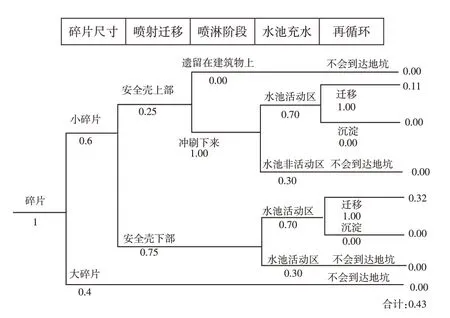

逻辑树分析方法将迁移模式分为四种:喷射迁移(破口喷射造成的碎片迁移)、喷淋冲洗迁移(安全壳喷淋/喷射流动造成的垂直迁移)、水池充填迁移(破口和安全壳喷淋液流向能动和非能动水池的水平迁移)和再循环迁移(再循环流动将能动水池的碎片水平迁移)。该方法认为喷射后生成大碎片和小碎片两种,不同材料的不同迁移模式比例因此也不同。以Nukon 保温材料为例,量化的碎片迁移逻辑树如图1 所示。美国核管会(Nuclear Regulatory Commission,简称NRC)[4]提出了大小碎片的尺寸分布分析时应采用本核电厂的碎片尺寸信息,大碎片不能考虑不迁移等意见。

图1 量化的碎片迁移逻辑树Fig.1 Quantified debris transport logic tree

1.2 流道网络分析法

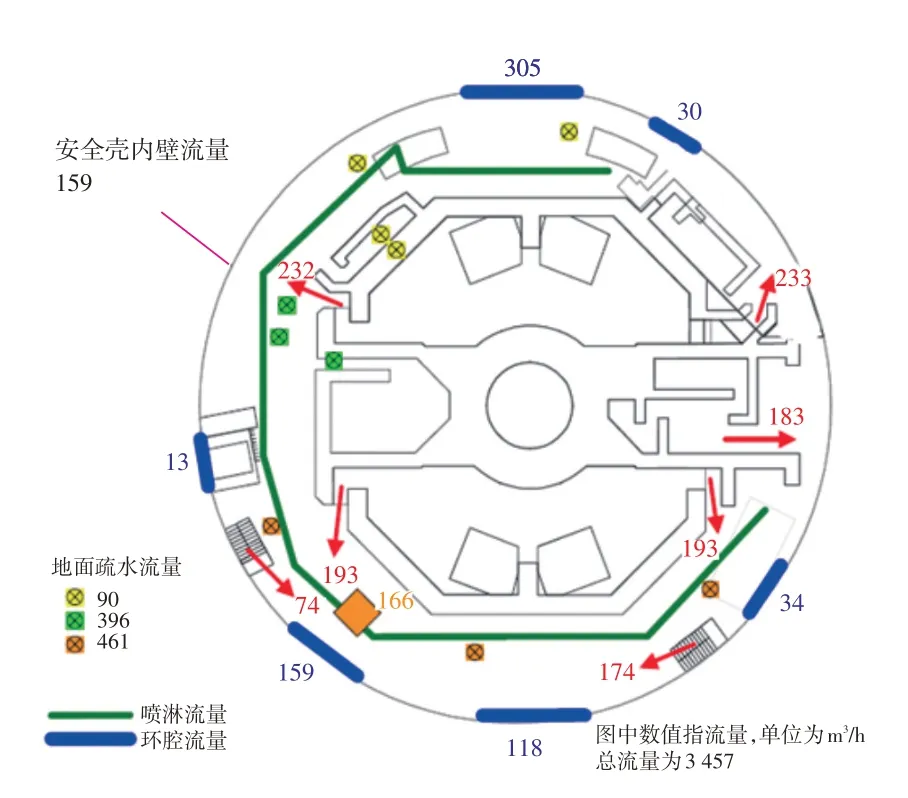

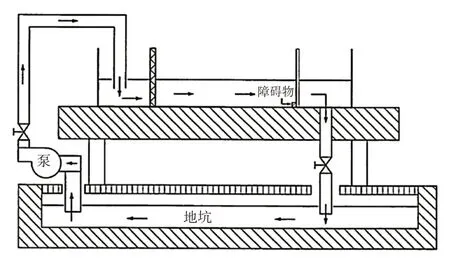

流道网络分析法根据冷却剂流动的边界条件和安全壳流动区域的物理结构来建立该模型,根据流动面积或流量将通道分成几块,设定阻力系数后可以计算出流场,从而分析碎片迁移的情况。典型的流道网络法对流道的划分及流量的分配结果如图2所示。NRC[4]认为该流道模型的建立方法是个复杂过程,有些假设是出于工程经验的判断,缺乏必要的理论说明,水池充水过程、流动的湍流程度对碎片运动的影响等无法给出有效的描述,因此该方法的结果是粗略的。NRC认可了该方法的可行性,但是同时认为必须要有相关试验数据的支持,该方法才能被接受。

图2 流道网络法对流道的划分及流量的分配Fig.2 Flow-path division and flow distribution of flow network method

1.3 CFD分析方法

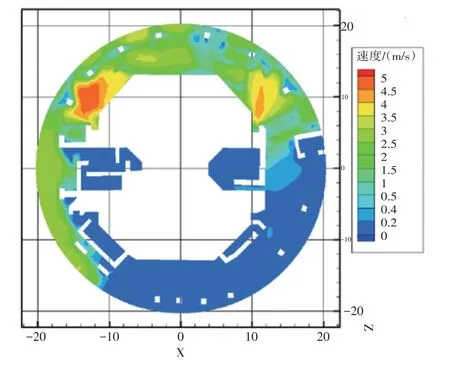

CFD 分析方法即建立三维CFD 计算模型进行安全壳内冷却剂流场及碎片迁移情况的仿真模拟。对安全壳内部结构空间进行建模,然后利用较为成熟的CFD技术,将破口事故冷却剂喷射速度、流量以及长期循环阶段的流量作为输入,计算出事故后安全壳内部的流场分布,然后结合基础试验得出的不同种类的碎片迁移特性(如初始迁移流速等),就可以保守地评估碎片在安全壳内的迁移过程,也可以估算得出积聚在再循环滤网处碎片的份额,从而为滤网性能评价、滤网设计改造等提供数据支持。典型的CFD 流场分析结果如图3 所示。NRC 接受了利用CFD 分析碎片迁移的方法[4],并对该方法提出了意见,例如使用更精细的碎片尺寸分类。

图3 典型的CFD流场分析结果Fig.3 Typical CFD analysis result of flow field

2 国外碎片迁移试验研究

1970 年 Imatran Voima Oy“Loviisa ECCS 系 统和ECCS 系统地坑的模型试验”中提供了切碎的矿物棉保温材料的迁移信息,试验表明矿物棉在较低流速下就会迁移。NRC 也进行了类似的试验,研究单片保温材料和整体保温块的迁移速度。1980 年,Alden 研究试验室针对反应堆保温材料开展迁移试验,主要试验对象为矿物棉和纤维玻璃保温块。1994 年,Pennsylvania Power and Light Company 针对沸水堆抑压池开展迁移试验,观察抑压池中的流动形式是否能让材料漂浮。此后,针对不同构造安全壳的不同碎片开展了一系列的单独和整体迁移试验研究。

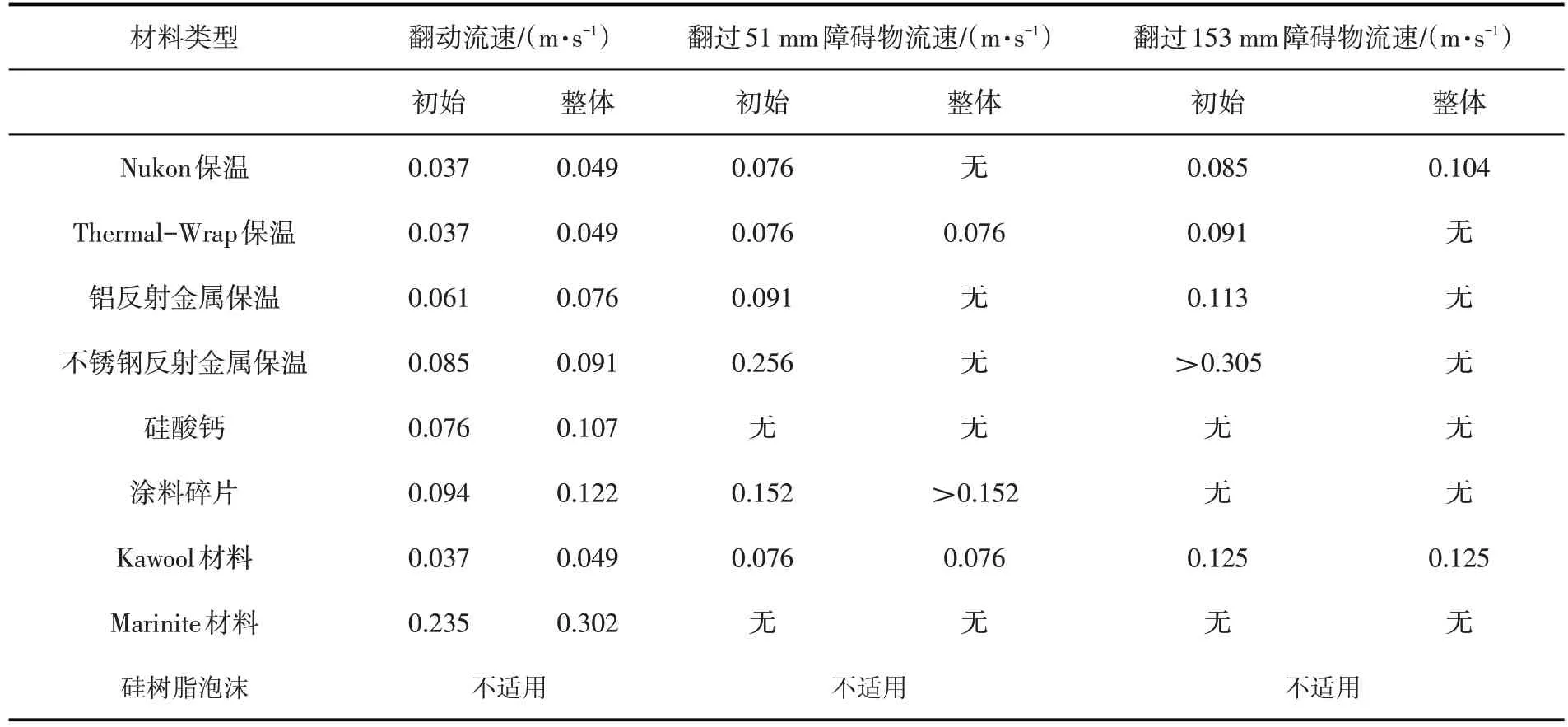

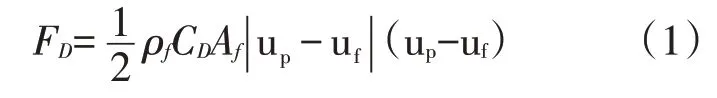

为进一步解决GSI-191[5]提出的一系列安全问题,在Los Alamos 国家试验室开展了一系列的碎片迁移试验并总结于NUREG/CR-6772 文件中。本文认为NUREG/CR-6772 中的试验理念、方法和结果具有典型的代表性。NUREG/CR-6772[6]描述的试验主要关注碎片在安全壳内地面上的迁移情况。试验主要对不同材料种类的碎片的以下几种特性进行了研究。

(1)初始翻动速度:使得静止在安全壳内地面的个别碎片开始移动的最小流速。

(2)整体翻动速度:导致碎片整体性移动的最小流动速度。

(3)翻过障碍速度:能够使得碎片翻过障碍物(51 mm或153 mm高)的最小流动速度。

典型的迁移试验台架示意图如图4所示。试验的内容比较丰富,对于不同种类、不同大小、不同流动条件、不同碎片添加方式等均进行了试验。试验结果汇总见表1。很多碎片的数据都是在试验重复多次的情况下取得的,因为每次的数据都会变化,在层流实验情况下,数据的偏差在±10%之内,而在湍流实验条件下,数据的偏差会大一些。

图4 典型的迁移试验台架示意图Fig.4 Typical transport test facility schematic diagram

表1 材料迁移特性试验结果汇总Table 1 Test result summary of debris transport test

3 碎片迁移关键问题探讨

根据碎片的特性,可以把碎片分成纤维、颗粒和化学絮状物三大类,一般认为纤维和化学絮状物漂浮于再循环水中,随着水的流动迁移到滤网表面,因此迁移因子为100%。本文重点研究密度大于水的颗粒碎片的迁移问题。

3.1 迁移流速理论及试验研究综述

3.1.1 启动流速理论研究

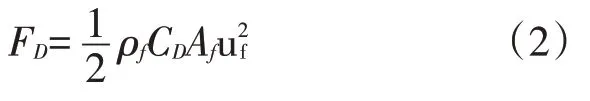

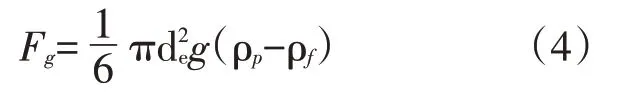

水流经过水槽或者管道内的碎片时,对碎片有作用力,称之为水流对颗粒的曳力。拖曳力主要分为两个部分[7],一个部分是因为碎片表面粗糙,水流流经碎片表面时会产生摩擦力;另一个部分是因为碎片的存在会让水流发生分离,水流在碎片前后的流速不同会形成压差。曳力FD的表达式如下。

式中,ρf为流体密度,单位为kg/m3;CD为曳力系数;Af为等效迎流面积(球形Af=πde2/4),单位为m2;up为碎片速度,单位为m/s;uf为流体速度,单位为m/s。从式(1)可以看出,曳力FD的方向总是与碎片和流体的相对速度方向相反,即当碎片的速度小于流体速度时,曳力是碎片跟随流体运动的动力;当碎片速度大于流体时,曳力是阻碍碎片运动的阻力。研究水槽内碎片启动流速时,碎片速度为0,曳力FD可以用公式(2)表示。

在水槽底面的碎片进入运动状态的条件为动力大于阻力,即流体曳力大于碎片与底面之间的摩擦力[8],如公式(3)所示。

式中,f为摩擦系数;Fg为颗粒有效重力,单位为N,可用公式(4)表示。

式中,de为碎片直径,单位为m;g为重力加速度,单位为m/s2;ρp为颗粒密度,单位为kg/m3;ρf为流体密度,单位为kg/m3。

将公式(2)、(3)、(4)耦合计算得到启动流速,可用公式(5)表示。

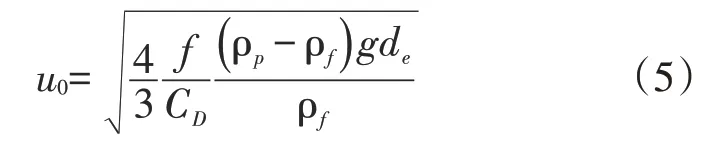

3.1.2 临界流速理论研究

利用管道水力输送矿石等物料时,通常需要考虑临界流速,该速度能确保物料在管道中迁移,不同学者在各自条件下所得的临界流速公式的结构形式和参数相差较大,由此得出的临界流速也相差较大,参考文献9 对具有代表性的公式(见表2)进行比较分析后,认为临界流速应具有公式(6)的形式。

式中,uc为临界流速,单位为 m/s;g为重力加速度,单位为m/s2;D为流道等效直径,单位为m;CV为颗粒浓度;de为颗粒直径,单位为m;CD为曳力系数;K、m和n为系数;s=ρp/ρf。

表2 管道输送的临界流速公式[9,10]Table 2 Correlations of Critical Transport Velocity

3.1.3 颗粒碎片迁移速度试验研究

现阶段颗粒迁移的理论研究只针对规则的球形颗粒,针对非球形颗粒需要通过试验获得迁移速度。试验时需要考虑安全壳内典型碎片的迁移,如金属保温材料、环氧涂层、无机锌涂层、橡胶、铁锈、塑料、玻璃、某核电厂特有材料(如树脂)等,考虑到3.1.1和3.1.2节中迁移速度理论研究的影响因子,试验时需要考虑不同颗粒形状、不同颗粒尺寸、不同颗粒密度的影响,并且可基于理论研究结果外推出其他工况(不同粗糙度、不同流体温度和压力、不同结构尺寸)下的迁移特性。

3.2 颗粒碎片迁移因子分析

考虑到逻辑树分析方法以及流道网格分析法的局限性,本文采用CFD分析流场结合颗粒碎片迁移试验的方法对颗粒碎片迁移因子进行分析。以涂层颗粒为例,保守假设破口影响区内的涂层碎片全部脱落并破碎成颗粒碎片。核电厂中典型的涂层碎片是环氧涂层碎片,其密度比水大,在长期再循环开始之前,脱落的涂层碎片已基本沉降到地面处。根据已开展的碎片迁移特性试验[6],利用涂层碎片的初始迁移水流速度,结合CFD流场分析结果,可以推测涂层碎片在长期再循环阶段的水流中的移动情况。

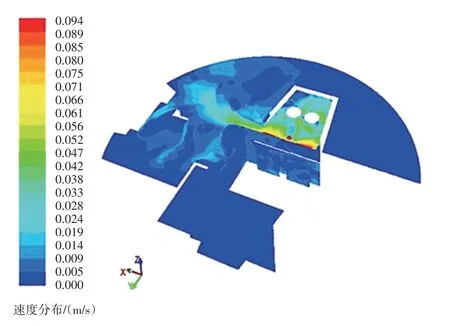

以某压水堆为例,通过CFD 分析获得发生冷却剂丧失事故(Loss of Coolant Accident,简称LOCA)后长期再循环阶段的流场分布情况如图5所示,根据表1的试验结果,涂层碎片在水流中发生初始迁移时对应的水流速度是0.094 m·s-1,因此可以分析出涂层碎片的迁移因子。

图5 再循环流场速度分布Fig.5 Velocity distribution of recirculation flow-path

在长期再循环开始之前,涂层碎片密度大于水,因此涂层碎片以小片状形式散落在安全壳内水平地面上,随后到长期再循环阶段,安全壳内区域内的流场稳定形成,如果流场速度大于碎片的迁移速度则使得碎片开始随着水流迁移。从图5 中可以看出,红色区域表示水流速度超过了涂层碎片迁移的流速(0.094 m·s-1),处于红色区域内的涂层碎片可以保守的认为全部随流体发生了迁移。而流场中绝大部分区域流速均小于碎片的迁移速度,说明涂层碎片一旦随水流离开红色区域,迁移行为即终止,因此本工况下的涂层碎片迁移因子为0。

4 结论

结合法规规范的要求,在充分研究国外试验和分析技术的基础上,提出了碎片迁移问题相关的研究结果,主要结论如下。

(1)应选取安全壳内典型碎片开展迁移试验以获得迁移速度,并可结合理论研究结果外推出不同安全壳内各种工况下的碎片迁移特性。

(2)联合使用CFD仿真和碎片迁移的试验数据的分析方法来预测碎片的迁移是实际可行的方法。