肉兔养殖用弹簧螺旋喂料机输送性能试验研究

陈媛媛 王红英* 管清学 金 楠 段恩泽

(1.中国农业大学 工学院,北京 100083; 2.山东四方新域农牧设备有限公司,山东 潍坊 262200)

“十三五”以来,我国兔养殖业的发展呈现持续增长的态势,其中肉兔在兔养殖业中所占比例较大,为80%左右[1-2]。随着现代化农业的发展,自动化、机械化装备越来越多地应用于兔养殖生产过程。喂料是养殖过程中的重要环节,常见的机械喂料方式有弹簧螺旋喂料、行车式喂料和长食槽皮带式喂料[3-4]。其中弹簧螺旋喂料机因其具有转速低,能满足多个卸料口、结构简单、输送环境密闭、不易堵塞等优点[5],广泛应用于兔养殖业中颗粒饲料的输送。弹簧螺旋喂料机是一种无轴螺旋送料机械,但在输送过程中,由于颗粒饲料本身具有一定的脆性[6],受到挤压、碰撞等外部作用力容易造成颗粒破碎导致破碎率升高,浪费饲料的同时还易引起动物的呼吸道疾病。封闭的螺旋管道内饲料颗粒残留后不易清理,在高温高湿环境下发生霉变,兔只食用后易引起肠胃疾病,给养殖企业带来经济损失。此外,为了减少喂料过程中兔只的应激反应、保持体重的均匀性,保证弹簧螺旋喂料机输送量和喂料稳定性对于肉兔健康养殖很有必要。

螺旋输送设备主要应用于煤矿、粮食、饲料、食品加工、制药等领域中粉体及散粒体物料的输送[7-11],其不同结构形式、尺寸参数及选型对螺旋输送性能均有影响[12-13]。国内外对有轴螺旋结构设计、输送性能的研究较多,利用离散元法、试验测量等方法对螺旋输送结构进行设计和优化。已有研究主要关于有轴螺旋输送物料过程中,螺旋结构、尺寸参数对物料破碎率、输送效率、排料均匀性、功率消耗等的影响,从而确定了不同因素对输送性能的影响关系[14-16]。而关于无轴螺旋输送性能的研究相对较少,研究内容大多集中于螺旋体结构参数的理论计算和分析。蒋祥等[17]为了保证螺旋输送器实现粉料食品的连续杀菌,构建了基于粒子群算法的螺旋器结构参数优化模型。王明峰等[18]设计了生物质无轴螺旋送料器,针对螺旋外径、轴径、螺距、功率等进行了计算,并以稻壳为原料开展了冷态输送和热解试验。无轴螺旋在结构上与有轴螺旋有一定的差异。目前,在肉兔养殖用的无轴螺旋结构设计与优化上,关于其输送性能的试验与分析尚未见报道。

本研究拟采用组合正交试验的方法,以进料口处绞龙固定连接轴的长度、螺旋间隙和螺旋转速为因素,破碎率、残留率、输送量和喂料稳定性为评价指标,分析影响弹簧螺旋喂料输送性能指标的主要因素和运输机理,旨在提升弹簧螺旋喂料机的输送性能,以期为无轴螺旋的结构设计与优化提供理论参考。

1 材料与方法

1.1 试验材料

1.1.1试验平台

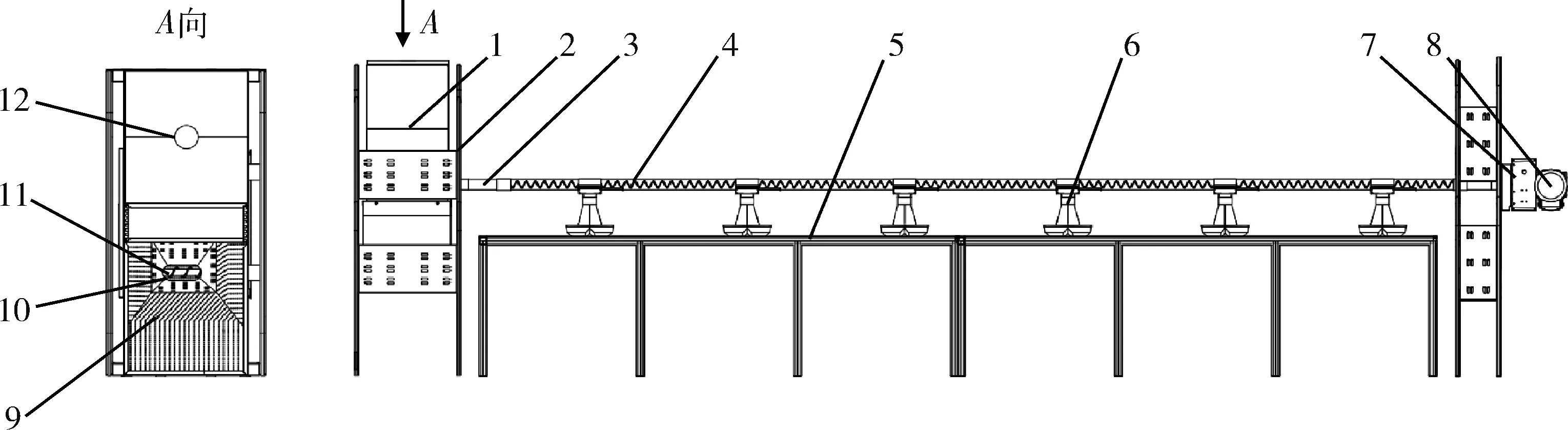

自行设计的肉兔养殖弹簧螺旋喂料机试验平台见图1:输送长度为4 680 mm,弹簧螺旋叶片外径为36.8 mm,螺距44.45 mm,螺旋叶片厚度3.85 mm,螺旋间隙选取2.6、3.6和4.6 mm,其中3.6 mm为基准间隙。采用减速比为1∶10的蜗轮蜗杆减速电机,电机转速为1 490 r/min。在进料箱(图1)和末端联结装置(图2)处有2个短轴起到支撑和传递动力的作用,中间输送段则无轴。

1.进料箱(含粉料分离装置);2.笼架;3.螺旋管;4.弹簧螺旋叶片;5.固定架;6.料盒;7.末端联结装置;8.蜗轮蜗杆减速电机;9.筛板;10.筛管;11.绞龙固定连接轴;12.进料箱箱盖 1.Feeding box (including powder separation device); 2.Cage shelf; 3.Screw pipe; 4.Spring screw blade; 5.Fixing frame; 6.Feeding bowl; 7.Structure of ending connected device; 8.Reduction worm gear motor; 9.Screen plate; 10.Screen pipe; 11.Fixed connecting shaft for the screw; 12.Feed box cover图1 弹簧螺旋喂料机试验平台示意图Fig.1 Experimental platform of spring screw feeder

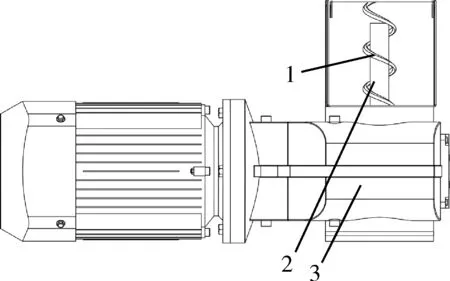

1.弹簧螺旋叶片;2.末端输出轴;3.蜗轮蜗杆减速电机 1.Spring screw blade; 2.Terminal output shaft; 3.Reduction Worm Gear Motor图2 末端联结装置结构图Fig.2 Structure of ending connected device

1.1.2材料与仪器

1)生长兔颗粒饲料572,由青岛胶南康大饲料有限公司进行生产,其配方组成为:玉米、豆粕、苜蓿草、麸皮、次粉、磷酸氢钙、石粉、氯化钠、多种氨基酸、维生素、微量元素等。

2)GWJ-1谷物硬度计、游标卡尺、AL204分析天平(精度为0.000 1 g)、MJ33快速水分测定仪、ST-136饲料粉化率测定仪、优利德UT371转速表、MS300变频器、秒表、电子秤、7目筛、10目筛等。

1.1.3试验材料特性测定

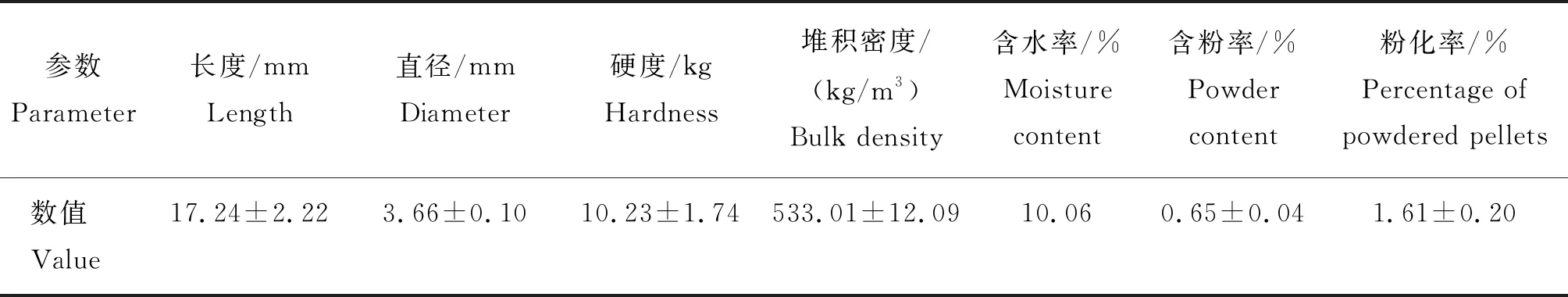

根据颗粒饲料通用技术标准[19],测得其颗粒特性参数见表1。

表1 生长兔颗粒饲料572的特性参数Table 1 Characteristic parameters of 572 pellet feed for growing rabbits

1.2 受力分析

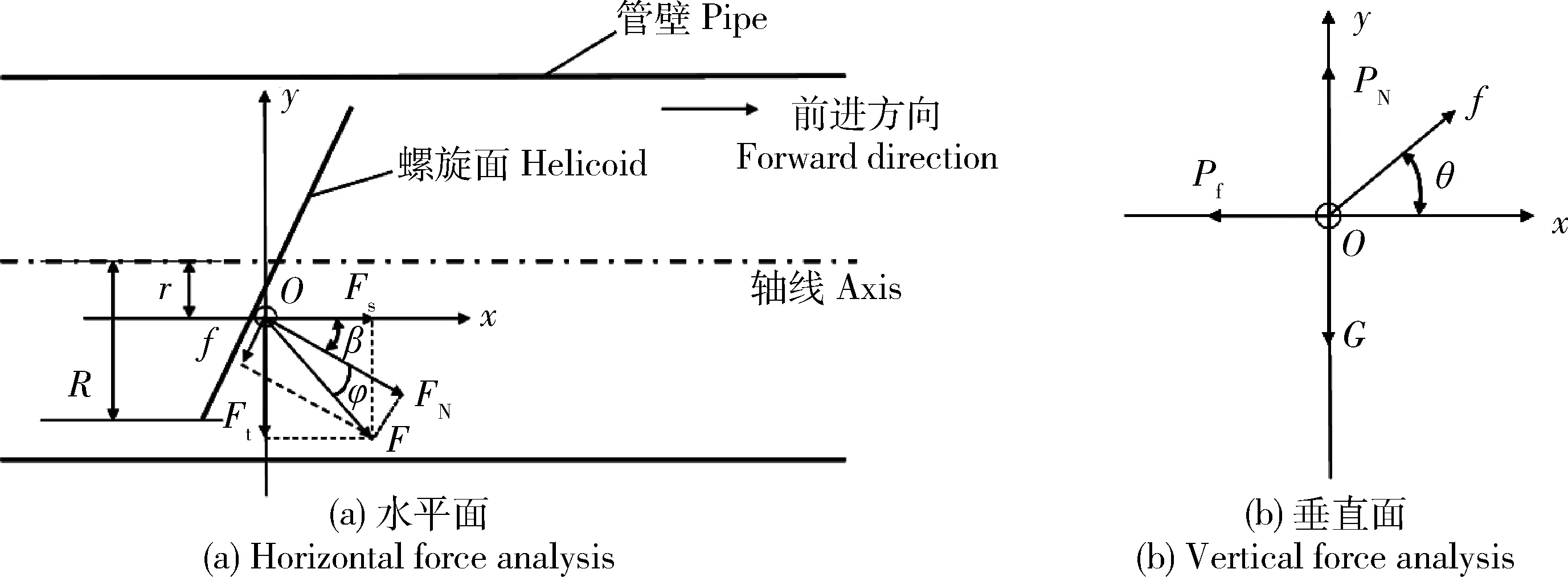

为研究弹簧螺旋喂料机的输送过程,首先将螺旋升角为β的螺旋线展开为一条直线,对颗粒饲料进行受力分析。

弹簧螺旋在输送过程中,颗粒饲料受到空间上的作用力,可以分为垂直方向和水平方向[20]。在水平方向上,颗粒饲料受到螺旋叶片法向推力FN和切向摩擦力f,二者的合力F为螺旋面集中作用于颗粒饲料O点处的载荷(图3(a))。由于颗粒饲料与螺旋面存在摩擦,合力F与螺旋面的法向偏离了1个内摩擦角φ。进一步分析可知,作用力F又可以分解为轴向力Fs和圆周力Ft,其中Fs与螺旋面法向力FN的夹角为螺旋升角β。圆周力为:

Ft=Fsin(β+φ)

(1)

其中:

(2)

φ=arctanμ

(3)

式中:μ为颗粒饲料与螺旋面的摩擦因数;p为螺距,mm。

螺旋喂料过程中,螺旋叶片的切向摩擦力阻碍了颗粒饲料向前运动,因此为了保证颗粒饲料轴向移动,则必须满足:

FNcosβ≥fsinβ

(4)

f=μFN=tanφFN

(5)

代入后得:

FNcosβ≥FNtanφsinβ

(6)

即:

β<90°-φ

(7)

此时颗粒能够克服切向摩擦力f向前运动。由式(1)可知,当内摩擦角φ一定时,螺旋升角β越大,颗粒饲料所受的圆周力Ft也越大,当圆周力Ft大于一定程度,颗粒饲料自身重力与摩擦力无法平衡,颗粒饲料受到的扭转翻滚现象越明显。根据公式(2)可知,颗粒饲料在各点处的螺距一定,r越小,螺旋升角越大,故越靠近弹簧螺旋轴线处,颗粒饲料越容易翻滚。而靠近料线管壁的颗粒饲料受到沿轴向的推力,使得物料稳定向前推送。

在垂直方向上,颗粒饲料受到力包括重力G,管壁对颗粒饲料的摩擦力Pf,管壁的支持力PN(图3(b))。为了保证饲料稳定运输,则应满足:

PN+fsinθ=G

(8)

其中:

f=FNtanφ

(9)

(10)

式中:T为转矩,N·m;θ为饲料颗粒所处位置和轴心连线与竖直线所偏离角度,(°)。

当满足式(8)时,颗粒饲料垂直方向受力平衡。由式(9)、(10)可知,当颗粒饲料离螺旋轴线越近、偏离角度越大,即r越小,偏离角θ越大时,颗粒饲料在垂直方向上受到的分力越大,当颗粒饲料自身重力与其无法平衡时,颗粒饲料也会出现翻滚现象。根据受力分析可知,不同的螺旋间隙和转速影响颗粒饲料在螺旋管内的位置,从而影响喂料机的输送性能,因此考虑间隙、转速作为弹簧螺旋喂料机输送性能的因素很有必要。

R为弹簧螺旋叶片半径;r为颗粒饲料与轴线的距离;f为切向摩擦力;Ft为圆周力;F为螺旋面集中作用于颗粒饲料O点处的载荷;FN为弹簧螺旋叶片对颗粒饲料的法向推力;Fs为轴向力;β为螺旋升角;φ为内摩擦角;PN为螺旋管壁对饲料颗粒的支撑力;Ps为螺旋管壁对颗粒饲料的摩擦力;G为颗粒饲料的重力。 R is the radius of the spring screw blade; r is the distance between feed particles and the axis; f is the tangential friction force; Ft is the circular force; F is the concentrated force of the screw surface acting on the feed particle at point O; FN is the normal force of the spring screw blade on the feed particles; Fs is the axial force; β is the helix angle; φ is the angle of internal friction; PN is the supporting force of the screw pipe wall to the feed particles; Ps is the friction of the screw pipe wall against the feed particles; G is the gravity of feed particles.图3 弹簧喂料机输送过程中颗粒饲料的受力分析Fig.3 Force analysis of feed particles during the delivery of spring screw feeder

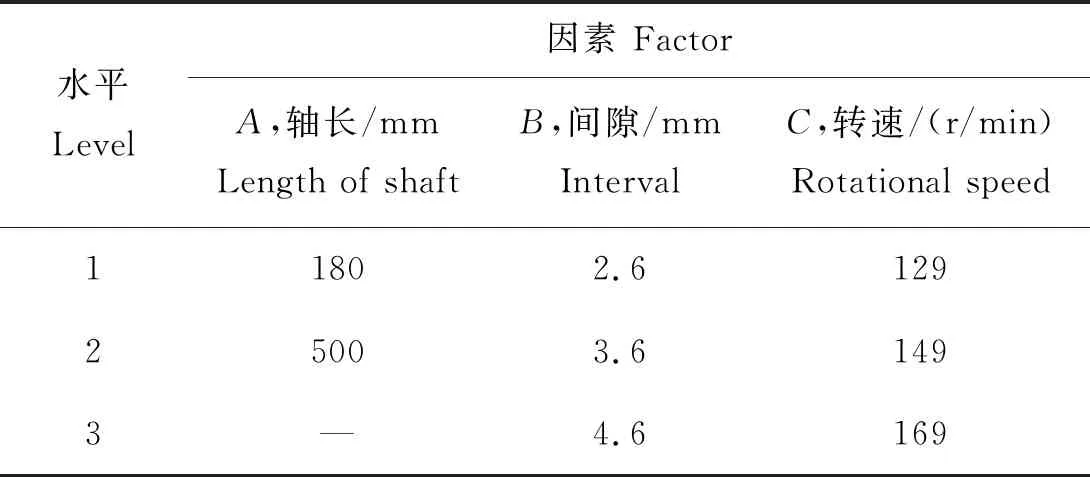

1.3 因素水平的选择

螺旋输送物料过程中,螺旋输送机入口处螺杆的长度、进料口的大小影响着整个螺旋输送的性能[21],因此本研究选用进料口处绞龙固定连接轴的长度(简称轴长)作为试验因素之一。选用间隙、转速、以及轴长作为参数优化试验变量,根据试验结果对弹簧螺旋喂料结构进行优化改进。综合考虑兔颗粒饲料直径、料盒尺寸结构和安装要求选择了3个不同的螺旋间隙,分别为2.6、3.6和4.6 mm。根据螺旋转速的计算公式:

(11)

式中:A1为物料综合特性系数,由于兔颗粒饲料是粒状,半磨琢性,故取A1=46[22];Ds为弹簧螺旋直径。

计算可得螺旋最大转速为nmax为240 r/min,当超过这一临界值时,容易使得兔颗粒饲料处于高离心力、高搅拌的状态[23],无法正常向前输送。而低转速情况下,物料在输送过程中的状态更加稳定。参考螺旋设计计算[20,24]公式:

(12)

所以:

(13)

其中:

(14)

(15)

式中:Qt为螺旋喂料机实际处理能力,kg/h;K为物料综合系数,本研究取K=0.055 8;ds为螺旋轴轴径,mm;b为螺旋绞龙厚度,mm;p为螺距,mm;Dp为料线管径,mm;φ为最大填充系数;ρ为物料堆积密度,kg/m3;V为1个螺距的螺旋叶片体积。

为了减少物料在料箱内的滞留,螺旋喂料机的输送能力Q应大于实际处理能力,因此:

(16)

(17)

式中:n为螺旋转速,r/min;c为装置倾斜校正系数,本研究取c=1。

根据式(16)和(17),求得实际处理能力Qtmax=83.4 kg/h,转速nmin=125 r/min。本试验装置采用的是蜗轮蜗杆减速电机直联传动,输出转速为149 r/min。考虑到转速过大料线晃动、电机不能稳定等原因,通过变频调速设计了3种转速分别为129、149和169 r/min。具体因素水平见表2。

表2 弹簧螺旋喂料机输送性能试验因素水平Table 2 Experimental factors and levels of Spring screw feeder conveying performance

1.4 评价指标与试验方法

1.4.1破碎率

在颗粒饲料的输送过程中,破碎率是考察弹簧螺旋喂料机输送性能的重要指标。本研究将兔颗粒饲料的破碎率定义为一定质量的完整颗粒饲料,经过弹簧螺旋喂料机喂料运行后,筛出来的粉末占其总质量的百分比。

(18)

式中:φp为破碎率;Mp为筛出的粉末总质量;M0为初始运行的兔颗粒饲料的总质量。

1.4.2残留率

为了避免颗粒饲料在管内长时间存放出现发霉的现象,弹簧螺旋喂料机在一次运输过程中应减少管内残留率。本研究将饲料残留率定义为螺旋喂料机在运行一定量的颗粒饲料后,螺旋管内残留颗粒饲料的质量占总质量的百分比。

(19)

式中:φr为残留率;Mr为料线管内的残留饲料总质量。

1.4.3输送量

在养殖过程中,弹簧螺旋喂料机运行时会产生一定的噪声,噪声会造成兔只的应激反应,不利于健康养殖。在螺旋喂料过程中,喂料时间越短对养殖状况的影响越小。因此,输送量Q是评价螺旋输送效率的重要因素,输送量是指单位时间内输送颗粒饲料的质量[25]。

(20)

式中:mi为第i个料盒中饲料的质量;t为最后一个料盒装满时间;t0为第一个料盒开始卸料时间。

1.4.4喂料稳定性

喂料量稳定性是指在连续喂料过程中,随着时间的变化喂料量的波动量应尽量小[26]。在肉兔养殖过程中,考虑到经济效益和肉兔的生长状况,螺旋喂料过程中应保证喂料量的均匀稳定。因此,以每次运行后各个料盒落料量的标准差作为衡量螺旋喂料稳定性的指标。标准差的大小反映了饲料喂料量的均匀度,料盒料量的标准差越小,喂料越均匀稳定。其计算公式为:

(21)

1.4.5试验方法

按照表2的因素水平设计了L9(34)组合正交试验进行弹簧螺旋喂料机输送性能的试验,将试验数据按上述评价指标的计算方法进行计算,采用Excel 2010和R 3.6.3软件对试验数据进行统计和方差分析。

2 结果与分析

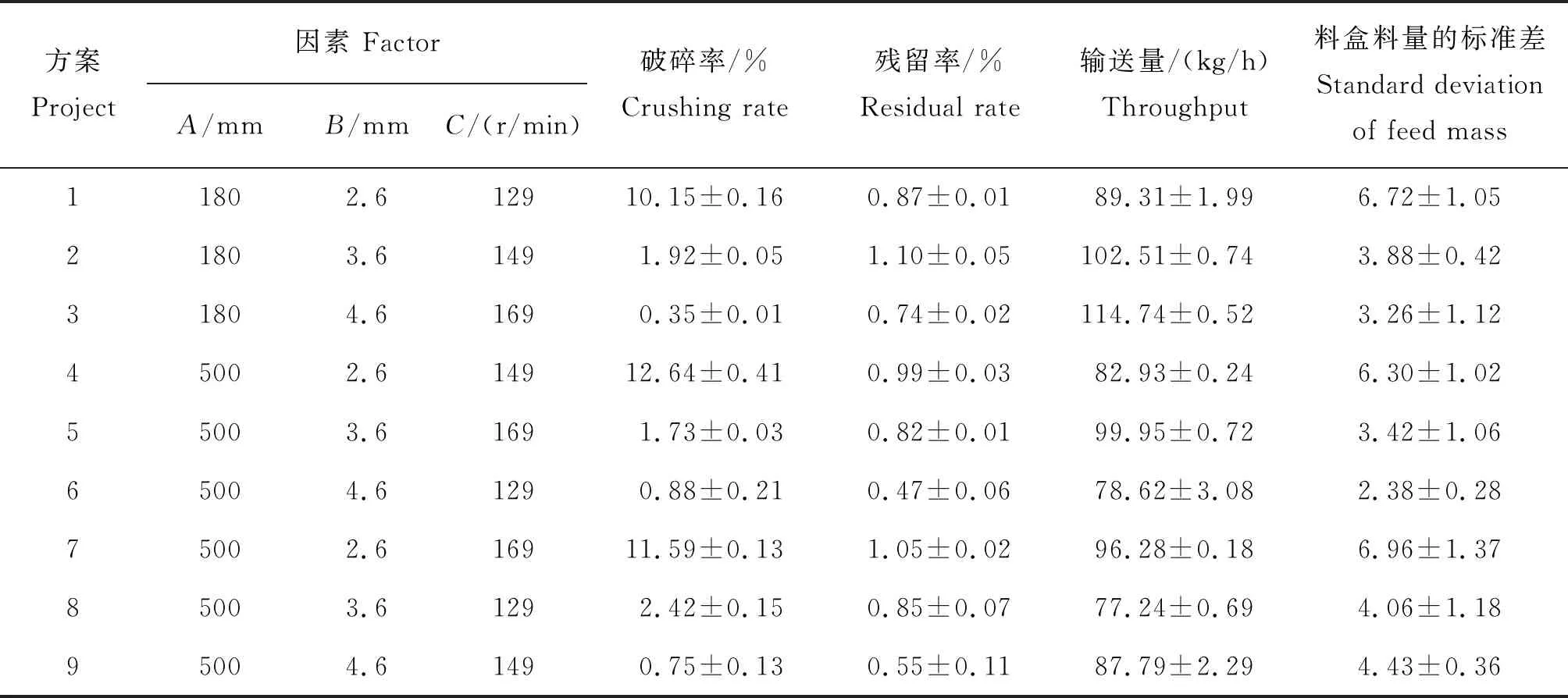

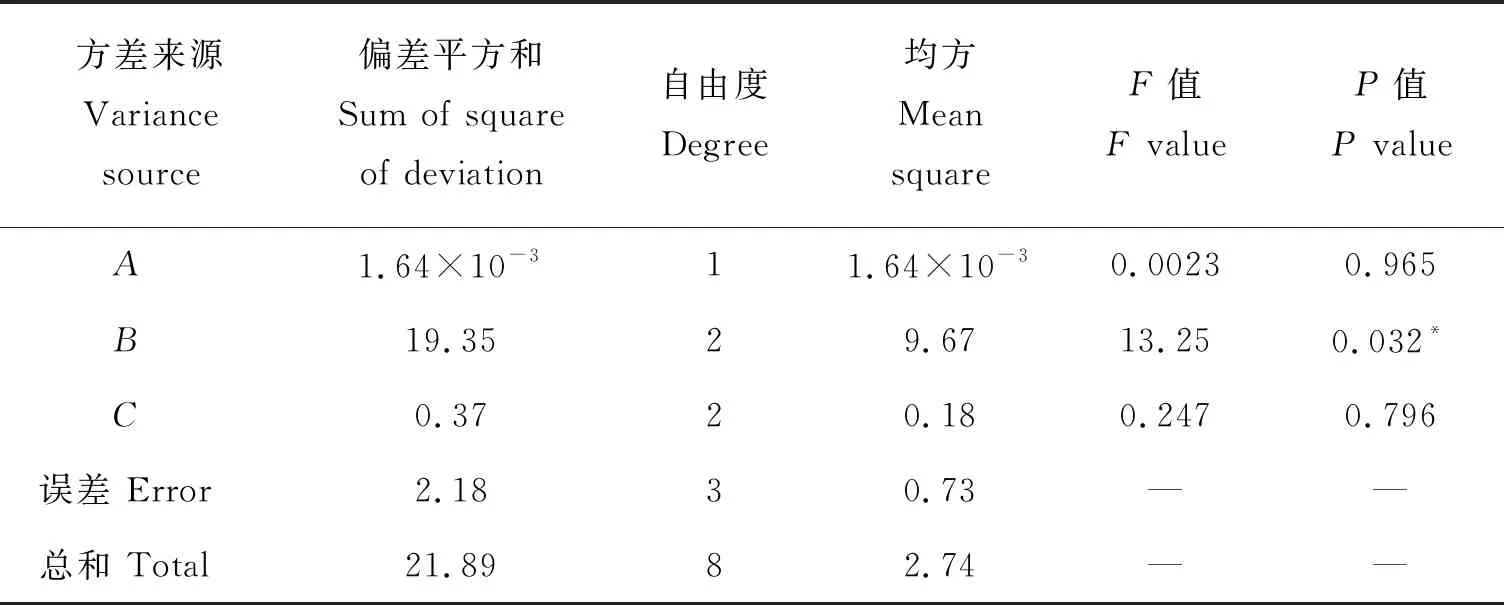

本研究共设计了9种不同结构参数的试验组合方案,各组合下破碎率、残留率、输送量和料盒料量标准差的测量结果平均值见表3,根据不同组合的试验结果进行各试验指标的方差分析和影响因素分析。

表3 弹簧螺旋喂料机输送性能组合正交设计与试验结果Table 3 Orthogonal design and experimental results of the spring screw feeder conveying performance

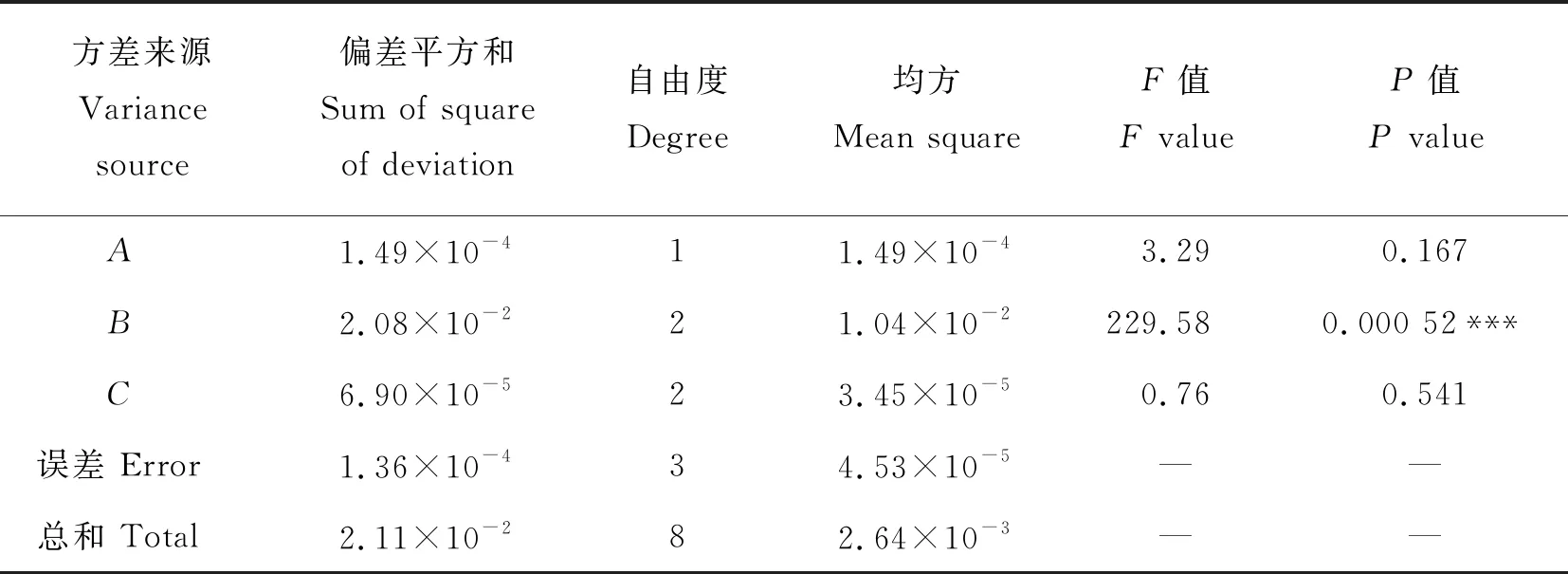

2.1 试验因素对破碎率的影响

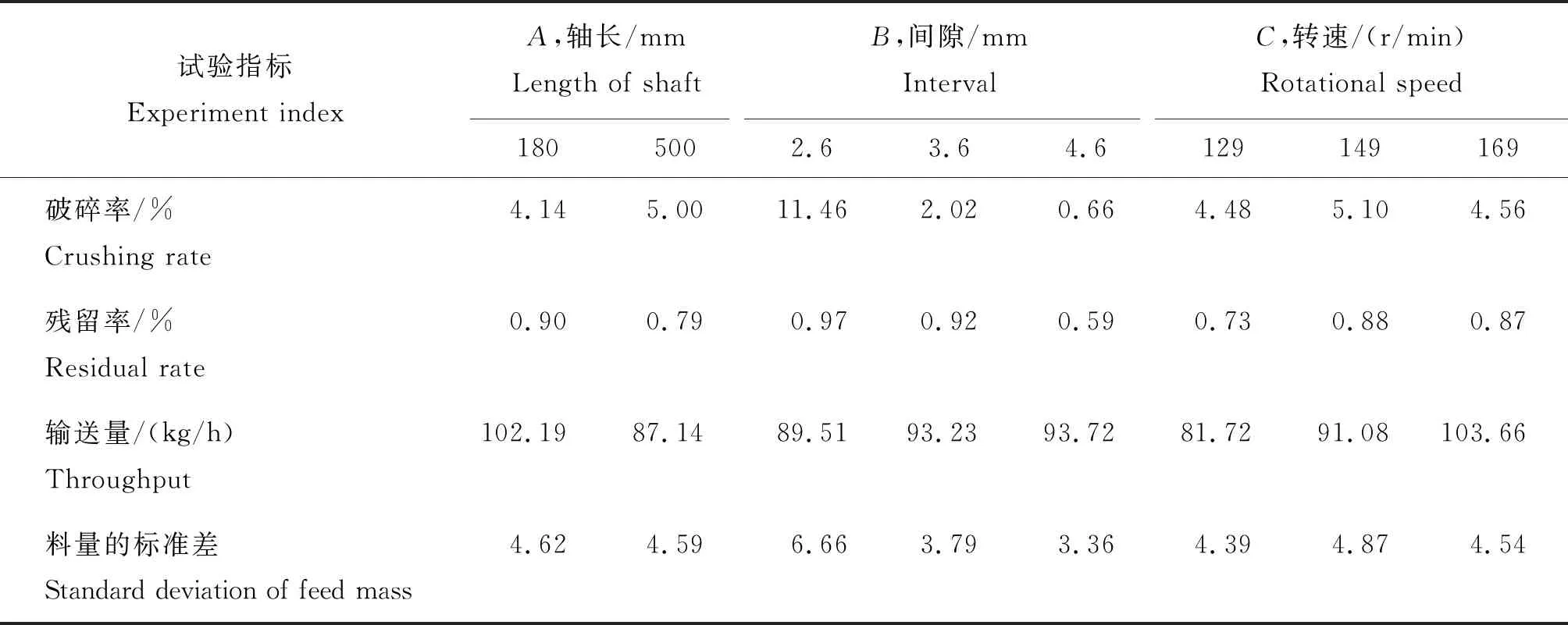

在螺旋喂料过程中颗粒饲料的破碎率越小,产生的粉末量越少,对肉兔养殖健康状况影响小,颗粒饲料的损失率低,经济效益高。根据对破碎率的方差分析结果(表4)可知,间隙(因素B)对破碎率的影响非常显著,转速(因素C)和轴长(因素A)对破碎率的影响并不显著。

各因素对破碎率的影响见表5。可见,间隙对破碎率的影响非常明显,随着间隙的增大,破碎率显著降低。这是由于间隙增大时,螺旋管内径增大,筒体容积随之增大,螺旋面上颗粒饲料的堆积高度较小,主要聚集在靠近螺旋管壁的位置,因而运动的滑移面与输送方向平行,垂直方向的附加物流较少,颗粒饲料输送较为平稳,破碎率低,能量消耗少。当间隙减小时,筒体容积减小,螺旋面上颗粒饲料的堆积高度大,滑移面变陡,靠近螺旋轴线位置的颗粒饲料数量增多,圆周运动较大,颗粒饲料在中间层发生搅拌翻滚的现象,轴向运动速度减小,故破碎率增大,能量消耗变大[27]。轴长虽然与破碎率没有显著性关系,但轴长为180 mm时,饲料的破碎率比长度为500 mm的破碎率低,主要原因是轴长减小时,绞龙固定连接轴在进料口处所占的填充空间减小,进料口处的容积增大,饲料在进料口处受到的挤压减小,因而破碎率相对小一些。而对于低转速范围内运行的弹簧螺旋喂料机,颗粒饲料在料线管内运行时较为平稳,其破碎率在5%左右波动变化,因而转速对破碎率的影响并不显著。

表4 弹簧螺旋喂料机破碎率的方差分析结果Table 4 Variance analysis result for crushing rate of spring screw feeder

表5 不同试验因素对试验指标的影响Table 5 Influence of different experimental factors on experiment indicator

2.2 试验因素对残留率的影响

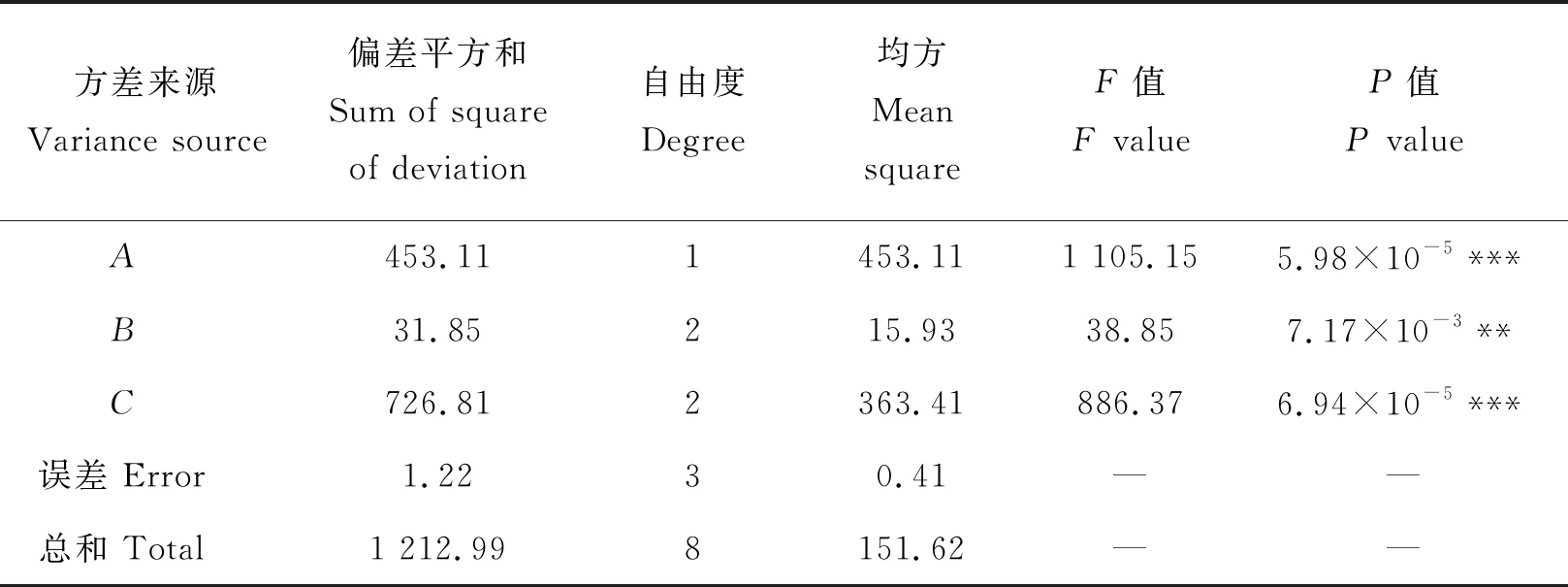

螺旋喂料系统是一个封闭的输送系统,螺旋管内易出现残留的颗粒饲料,在高温潮湿的环境下易发霉变质。因此,为避免兔只误食变质饲料,料线管内的残留饲料越少越好。根据对残留率的方差分析结果(表6)可知,间隙(因素B)对残留率的影响显著,转速(因素C)和轴长(因素A)对残留率的影响并不显著。

表6 弹簧螺旋喂料机残留率的方差分析结果Table 6 Variance analysis results for residual rate of the spring screw feeder

间隙对螺旋喂料残留率的影响较为明显(表5),随着间隙的增大残留率减小。这是因为当间隙较小时,与颗粒饲料尺寸接近,在进料口处输送状态不稳定,容易出现卡滞现象[28],从试验观察结果来看,大部分的残留饲料存在进料口处,而稳定推送阶段的残留几乎没有。主要原因是颗粒饲料在进料口处运行时,饲料在螺旋管内翻滚明显,部分饲料被抛送到螺旋运行的反向位置,停留在了进料口左侧处(图1),没有随着整体向前推送,运行结束后残留在进料口处。

2.3 试验因素对输送量的影响

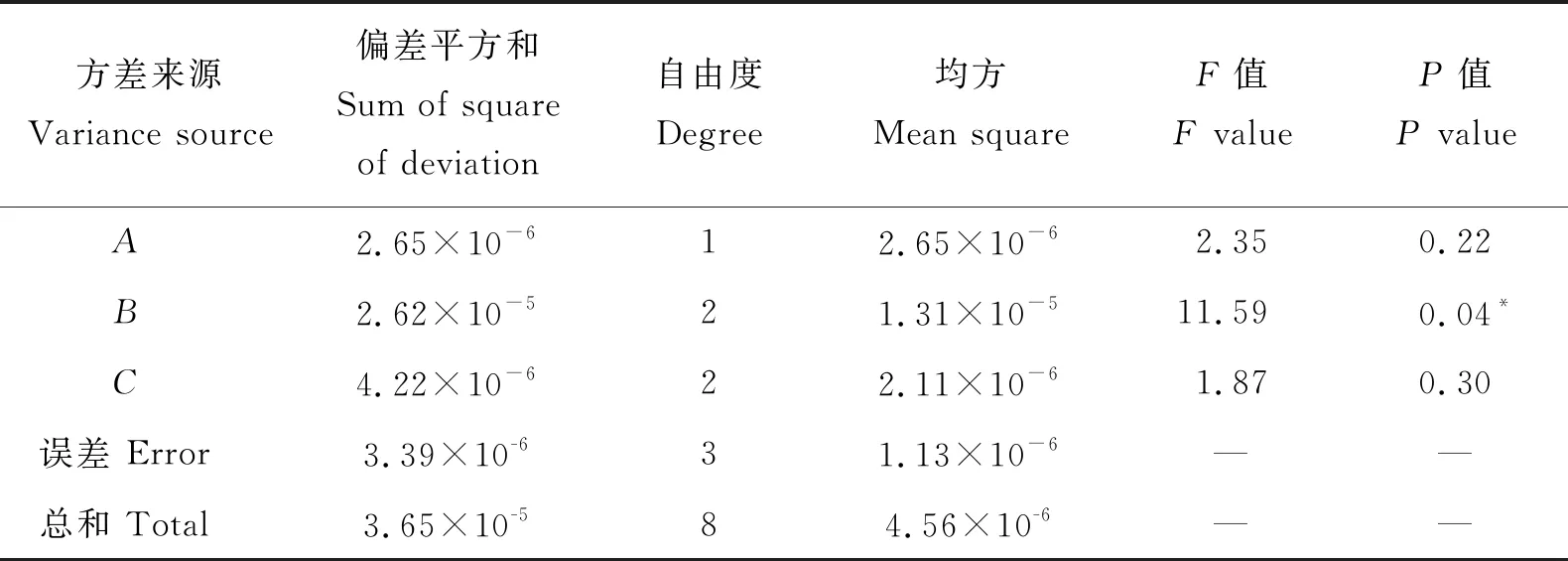

输送量是反映了弹簧螺旋喂料机的输送效率。在一栋兔舍内,不同位置的料盒口卸料存在着时间上的差异,因而影响兔只的吃料时间。弹簧螺旋喂料的噪声还易引起兔只产生应激反应,不利于兔只的健康生长。因此,弹簧螺旋喂料机的输送量大,输送时间快,是养殖企业的主要需求之一。根据输送量的方差分析结果(表7)可知,轴长(因素A)和转速(因素C)对输送量的影响非常显著,间隙(因素B)对输送量的影响比较显著。

表7 弹簧螺旋喂料机输送量方差分析结果Table 7 Variance analysis results for throughput of spring screw feeder

轴长、间隙和转速对输送量均有影响(表5),轴长减小,间隙和转速增大,弹簧螺旋喂料机的输送量均显著增大。其中轴长和转速对输送量的影响最为明显。这是因为轴长减小时,绞龙固定连接轴对弹簧螺旋空间的填充减小,螺旋内的容积增大,饲料颗粒在螺旋腔体内通过性变好、受到的阻力变小[29],单位时间内进料口处通过的饲料量增多,因而整个螺旋喂料机输送量增大,输送效率提高。当转速增大时,颗粒饲料从进料口进入推送段的速度增快,到达每个料盒的时间提前,单位时间内通过的物料量增多,故输送量增大趋势明显。输送量随着间隙的增大而增大,这主要是因为螺旋管内径增大时,单位长度内容积增大,通过的颗粒饲料增多,因而输送量增大。当间隙较小时,管内的容积减小,饲料易出现卡滞的现象,功率消耗波动较大[30],通过的颗粒饲料减少,因此输送量降低。

2.4 试验因素对喂料稳定性的影响

螺旋喂料机在运行过程中,螺旋绞龙旋转到不同位置时,颗粒饲料受阻挡的情况不同,因而会出现喂料量的差异[26]。在养殖过程中,为了保证经济效益,同一批肉兔的体重应在同一水平范围内。因此,在相同料盒的情况下,螺旋喂料会产生料量的差异,从而导致每个料盒内的料量出现波动的现象。为了满足养殖企业需求,螺旋喂料机的喂料差异性越小,稳定性越好。根据喂料稳定性方差分析结果(表8)可知,间隙(因素B)对喂料稳定性的影响比较显著,而轴长(因素A)和转速(因素C)对喂料稳定性的影响并不显著。

在不同间隙条件下,料盒中料量标准差的差异最为明显,因此对喂料稳定性的影响最为显著(表5)。而不同轴长、转速条件下,料盒中料量标准差的差异较小,对喂料稳定性的影响不显著。这是因为间隙越大时,颗粒饲料在管内的堆积高度减小,颗粒饲料在管内运行平稳,受到的阻挡较为稳定,因而在各料盒处喂料较为均匀,料盒中料量的标准差较小,喂料稳定性越好。

表8 弹簧螺旋喂料机喂料稳定性方差分析结果Table 8 Variance analysis results for feed stability of spring screw feeder

2.5 输送性能最优方案及验证

由影响破碎率、残留率、输送量和喂料稳定性试验因素分析确定的弹簧螺旋喂料机输送性能最优组合分别为,A1B3C1、A2B3C1、A1B3C3和A2B3C1。根据对养殖企业实际需求的调研结果可知,在4组指标中破碎率和输送量是评价螺旋喂料机输送性能的主要指标。因此,结合各因素显著性分析结果和实际需求综合评价,确定弹簧螺旋喂料机的最优方案为A1B3C3,即:轴长为180 mm,间隙4.6 mm,转速169 r/min时,此时弹簧螺旋喂料机的输送性能最佳。

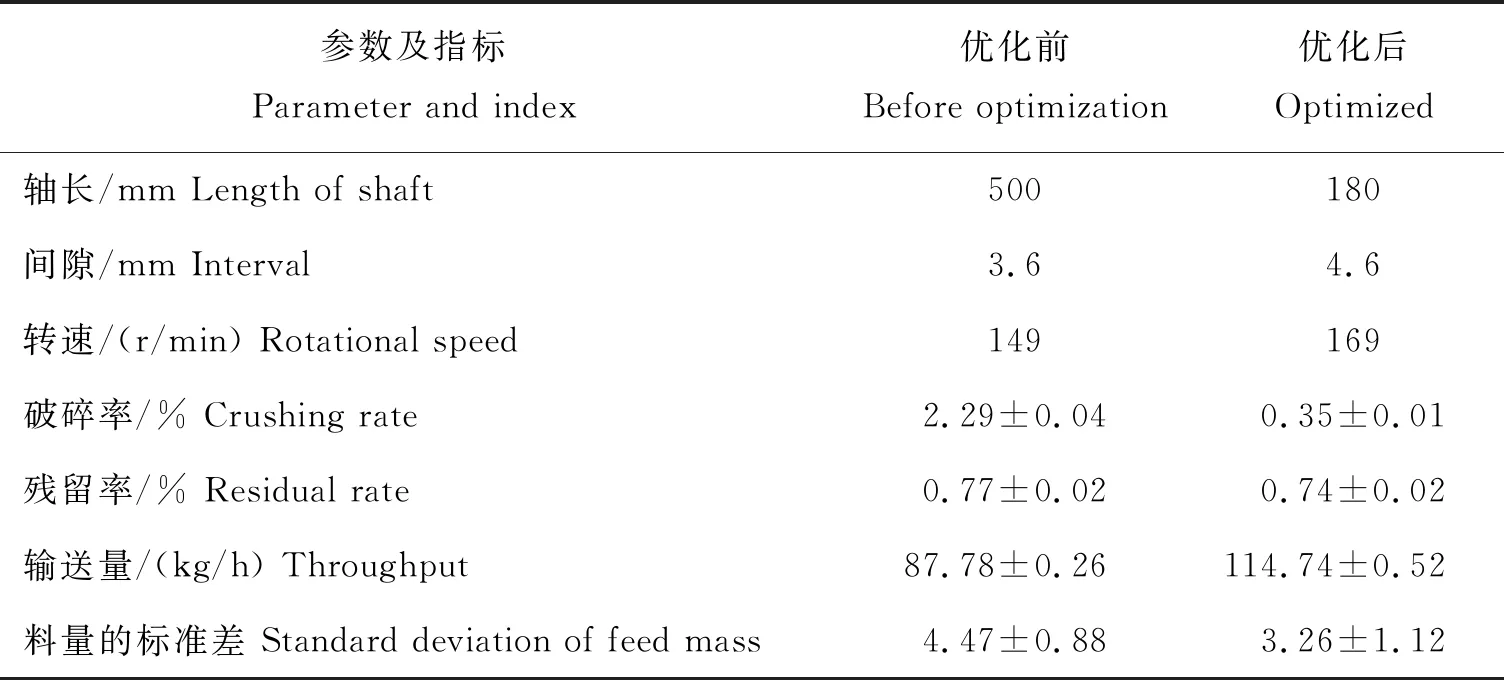

将优化前后弹簧螺旋喂料机的输送性能试验结果分别取平均值(表9),结果表明优化后的弹簧螺旋喂料机破碎率、残留率分别降低了84.7%和3.9%,输送量和喂料稳定性分别提高了30.7%和27.1%,其输送性能与优化前的相比得到了明显的改善。

表9 弹簧螺旋喂料机优化前与优化后的对比试验结果Table 9 Comparison test results of spring screw feeder before and after optimization

3 结 论

1)本研究对弹簧螺旋喂料机输送过程中颗粒饲料的受力状态和输送机理进行了分析,结果表明:在弹簧螺旋喂料过程中,大部分颗粒都是受到螺旋绞龙的推力向前输送,而越靠近轴线位置的饲料颗粒受到的圆周力越大,出现搅拌翻滚的现象越明显,因而消耗的能量大,出现破碎的可能性升高。

2)基于弹簧螺旋喂料系统结构参数设计,以绞龙固定连接轴的长度、螺旋间隙和螺旋转速为因素,破碎率、残留率、输送量和喂料稳定性为指标,进行了两因素三水平和一因素两水平的组合正交试验,综合评价弹簧螺旋喂料机的输送性能。方差分析结果表明,间隙对破碎率、残留率、输送量和喂料稳定性均有显著性影响;轴长和转速对输送量有显著性影响。综合实际需求和方差分析结果,得到弹簧螺旋喂料机最优方案为:绞龙固定连接轴的长度为180 mm,螺旋间隙为4.6 mm(螺旋管内径为46 mm),螺旋转速为169 r/min,此时的弹簧螺旋喂料机输送性能最优,与现有弹簧螺旋喂料机输送性能相比,其破碎率降低了84.7%,残留率降低了3.9%,输送量提高了30.7%,喂料稳定性提高了27.1%。