陶瓷添加剂ISOBAM对氧化铝浆料流变性能的影响

林小清,王浩键,梁若繁,宋小姣,吴 敏,关 康,彭 诚,杜 杨

(1.华南理工大学材料科学与工程学院,广州 510640;2.上海劲途新材料科技有限公司,上海 201100)

0 引 言

随着陶瓷工业的发展,陶瓷添加剂日益受到人们的重视。虽然陶瓷添加剂的用量很小,但对于优化生产工艺、改善产品性能、提高生产效率和降低生产成本等都具有非常重要的作用。因此,研发新型陶瓷添加剂及探索其作用机理一直是陶瓷相关行业的热门研究方向。

对于胶态成型,制备高分散性、高稳定性和高固含量的陶瓷粉体浆料是获得高质量坯体的关键。浆料是固体颗粒的悬浮液,由于具有较高的界面能,且固体颗粒的密度大于水的密度,在热力学上属于不稳定体系。从动力学上看,根据斯托克斯方程,细小颗粒的沉降速度较慢,但是颗粒会通过碰撞团聚成为大颗粒,最终导致悬浮液产生沉降现象[1]。

ISOBAM是异丁烯与马来酸酐的交替共聚物,主要作为粘结剂、分散剂,被广泛应用于造纸、塑料、金属加工等行业。在陶瓷制备过程中,ISOBAM主要用于凝胶注模成型,已经应用的材料体系包括氧化铝[2-5]、莫来石[6]、钇铝石榴石[7]、氮化硅[8]、氧化钇[9]、钛酸钡[10]等,可以制备致密的透明陶瓷[3,7,9]或者多孔的陶瓷材料[4,6,8,11]。在成型过程中,ISOBAM既作为分散剂,又是凝胶剂。与常用的凝胶剂丙烯酰胺相比,ISOBAM具有毒性小、不需要引发剂、不存在氧阻聚、容易控制等优点[12]。尽管目前已经有很多ISOBAM凝胶成型的报道,但ISOBAM对浆料流变性的影响还缺乏系统性的研究,其凝胶机理的认识也有待深入探究。

本文研究了ISOBAM对Al2O3浆料稳定性和流变性的影响,包括pH值、分散剂添加量和球磨时间对高固含量的Al2O3浆料流变性质如粘度、稳定性、Zeta电位等的影响,分析了ISOBAM的分散机理,并结合试验过程中出现的凝胶现象讨论了含ISOBAM的Al2O3浆料的凝胶化机理。

1 实 验

1.1 原材料

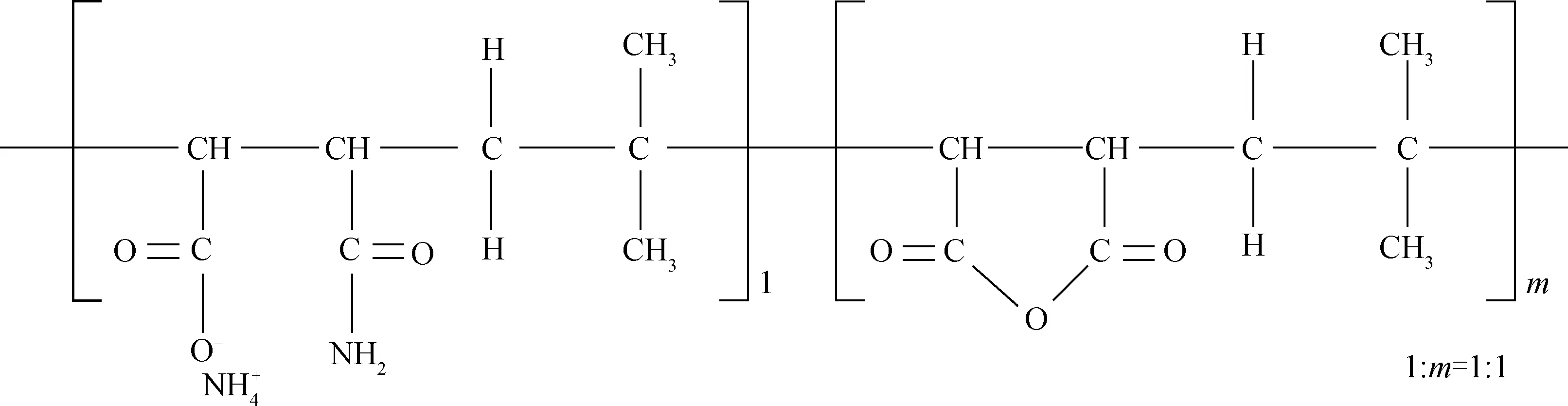

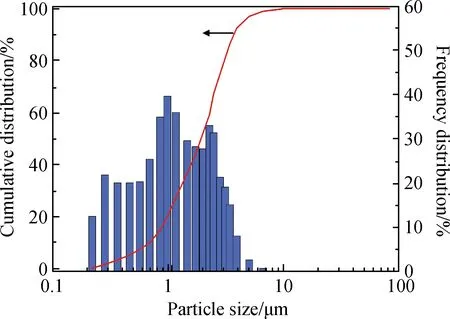

使用的分散剂ISOBAM由上海劲途新材料科技有限公司提供,型号为104,分子量55 000~65 000,其分子式如图1所示。Al2O3粉为日本昭和电工株式会社生产,型号为AL-47-H,纯度为99.79%(质量分数),中位径为2.1 μm,晶型以α相为主,其粒径分布如图2所示。调节pH值用的盐酸和氨水分别来自广州化学试剂厂和国药集团。

图1 ISOBAM-104结构式

图2 Al2O3粉料粒径分布

1.2 浆料配制

将氧化铝粉体和去离子水按3 ∶2质量比加到球磨罐中,配制成质量分数为60%的浆料,加入不同比例的ISOBAM(以氧化铝干粉的质量为基准),在行星球磨机中球磨0.5~4 h后进行性能测试。为了了解凝胶过程的可逆性,将加入0.5%(质量分数,下同)ISOBAM的氧化铝浆料形成的凝胶自然干燥后,在烧杯中加入等量的水进行超声波分散,再进行性能测试。

1.3 性能测试

采用美国BROOKFIELD公司生产的DV-II+Pro型可编程控制式粘度计测量浆料的粘度,测量转速为100 r/min,温度为室温;采用BROOKFIELD公司生产的RHEOMETER R/S plus型流变仪测量浆料的流变性,测试范围为0~200 r/min;使用量筒测量浆料的沉降百分比,将球磨后的浆料倒入量筒中,静置并定时记录浆料的沉降高度,计算沉降百分比。为消除凝胶化带来的影响,所有浆料测试前都经过200 r/min搅拌3 min的预处理。采用德国BRUKER公司VERTEX70型红外分析仪测定样品的红外吸收光谱,测试范围为400~4 000 cm-1。

2 结果与讨论

2.1 ISOBAM 添加量对流变性能的影响

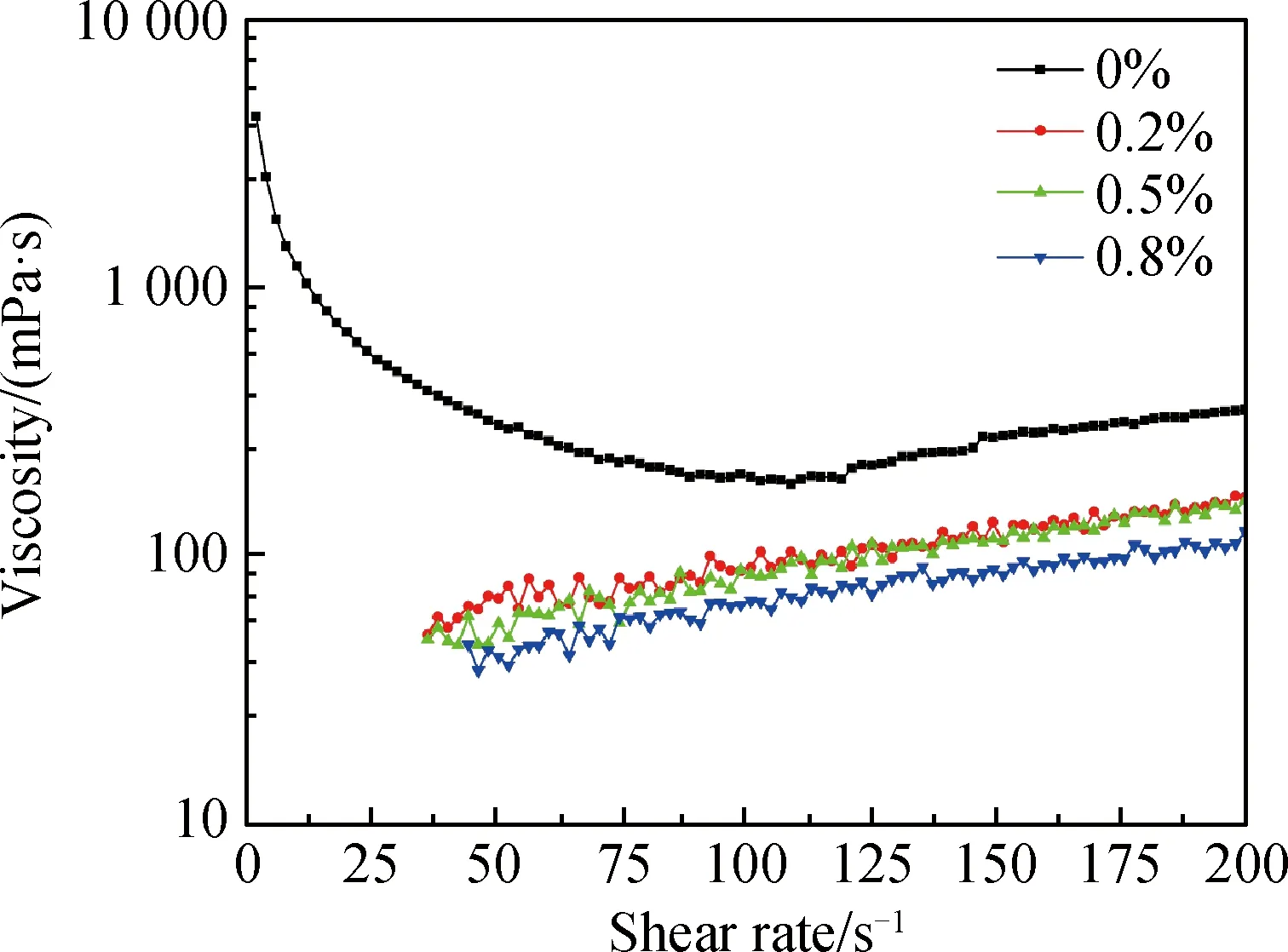

图3 不同ISOBAM添加量的Al2O3悬浮液的流变性能

图3为不同ISOBAM添加量的Al2O3悬浮液的流变性能,由图3可知,添加了ISOBAM的三组氧化铝浆料的粘度随剪切速率增大而逐渐增大,呈现剪切稠化的性质,属于膨胀型流体。出现这一现象的原因是浆料中Al2O3颗粒表面吸附了ISOBAM分子后分散性较好,溶剂填充于堆积的Al2O3颗粒之间的间隙,浆料粘度较小。随着剪切速率的提高,这种有序排列的结构被破坏,空间结构变得混乱,自由流动的液体减少,阻力增大,从而使浆料的表观粘度增大。未加入ISOBAM的浆料的粘度随着剪切速率的增加,呈现出先下降后上升的趋势,这是因为该体系具有较高的固含量,未加入分散剂的情况下Al2O3粉料未能充分地分散于液相之中,因此在剪切速率下体系呈现出高粘度。随着剪切速率升高,Al2O3颗粒被分散,体系粘度下降。剪切速率继续提高则会出现上述的扩张效应,表观粘度升高。

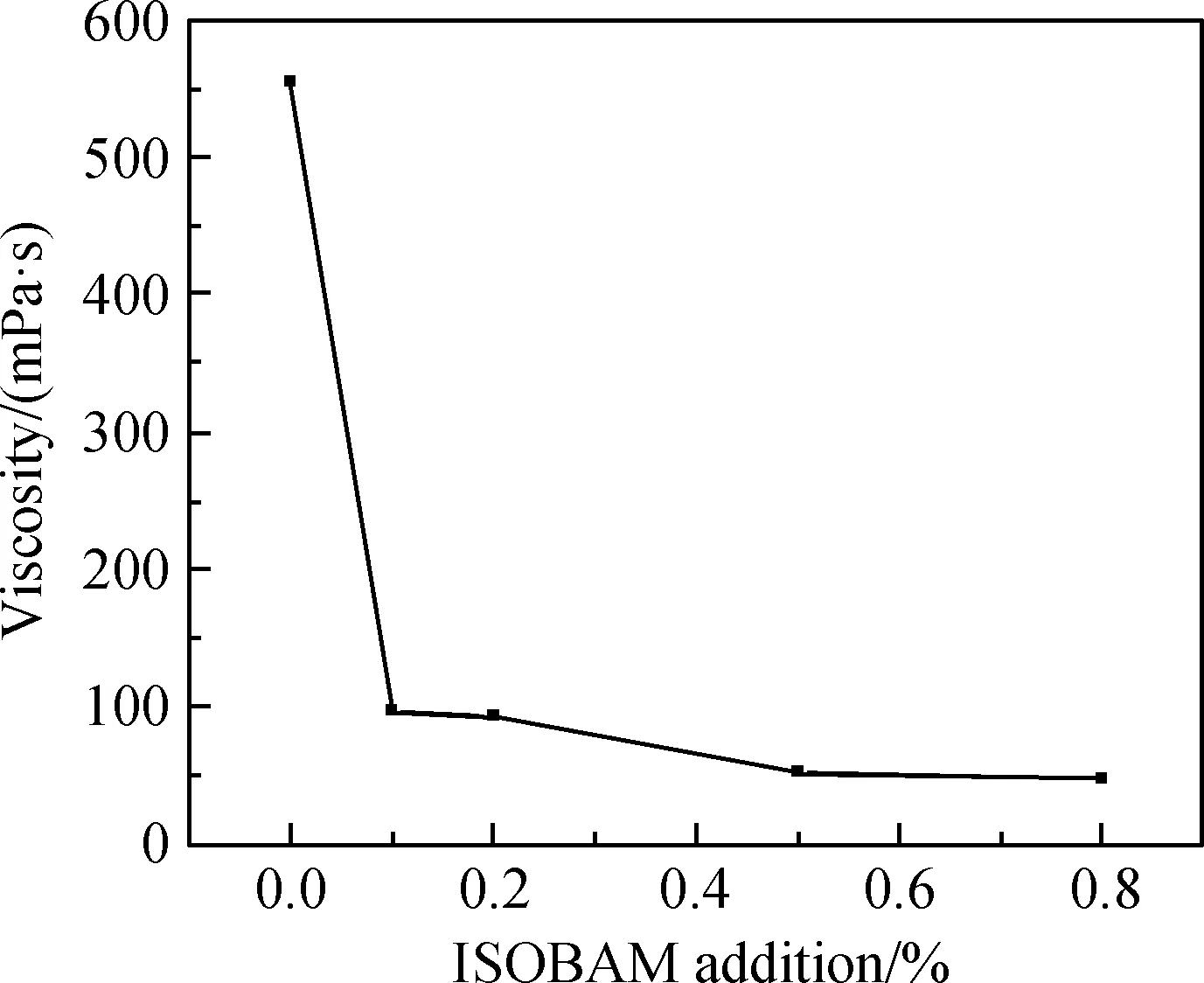

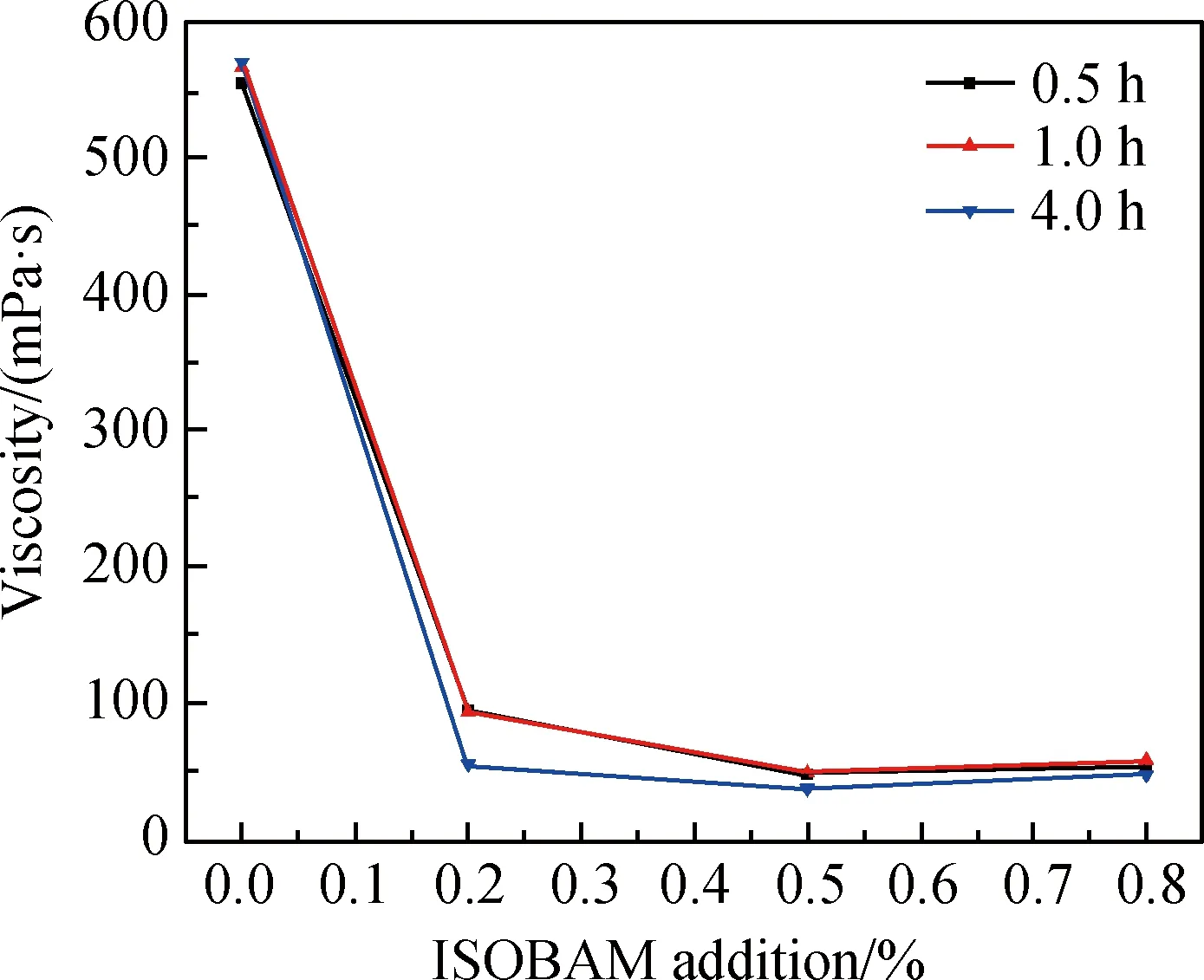

图4、图5分别为ISOBAM添加量对Al2O3悬浮液沉降和粘度的影响。由图可知,加入ISOBAM后,浆料的沉降百分比大幅下降,从稳定后的17.6%降到3.0%以下。加入ISOBAM的氧化铝浆料的粘度也明显降低。当添加质量分数为0.1%的ISOBAM时,浆料的粘度下降幅度最大,从555 mPa·s降低到97 mPa·s。继续增加ISOBAM的含量对浆料最终粘度的影响不大。稳定性和粘度的试验结果说明添加少量的ISOBAM对氧化铝悬浮液有明显的分散作用。

图4 ISOBAM添加量对Al2O3悬浮液沉降的影响

图5 ISOBAM添加量对Al2O3悬浮液粘度的影响

2.2 pH值对流变性能的影响

pH值对添加质量分数为0.2%的ISOBAM的氧化铝浆料粘度有较大的影响,如图6所示。在酸性条件下浆料的粘度较高,随着pH值升高粘度快速下降,在碱性条件下粘度继续缓慢下降。测试过程发现酸性条件下的浆料呈糊状,这是由于酸性条件下ISOBAM不稳定,与酸发生反应而失去了分散作用,因此粘度较高。中性条件浆料粘度较低但很快凝胶化,碱性条件下浆料流动性较好且比较稳定。

ISOBAM对Al2O3的分散作用与聚丙烯酸PAA类似[15]。一方面,氧化铝颗粒滑移面带电较多,颗粒斥力较大;另一方面,ISOBAM分子链吸附于氧化铝颗粒表面,形成了空间位阻层,阻碍了颗粒的聚沉。静电斥力作用和空间位阻作用使颗粒与颗粒之间分散,颗粒表面充分被水润湿,提高了浆料的整体流动性,整体粘度下降。

2.3 球磨时间对流变性能的影响

对于有空间位阻作用的分散剂,聚合链长度是其分散作用的重要影响因素。一般认为合适的链长有利于获得较好的空间位阻效果。如果球磨时间过长,聚合链被打断,分散效果下降。因此有必要研究球磨时间对ISOBAM的氧化铝浆料的影响。

图7为球磨时间对添加ISOBAM浆料粘度的影响,由图可以看出,球磨0.5 h的浆料与球磨1 h的浆料粘度并无明显差别,球磨4 h的浆料则较前面两者略低,说明增加球磨时间可以略微提高分散效果。其原因是球磨使得粉料分散更为均匀,ISOBAM能够更好地包覆在颗粒表面,进一步发挥其分散作用。但总体来看,球磨时间对加入ISOBAM的Al2O3浆料的分散性影响较小。

图7 球磨时间对添加ISOBAM浆料粘度的影响

2.4 ISOBAM凝胶机理的解释

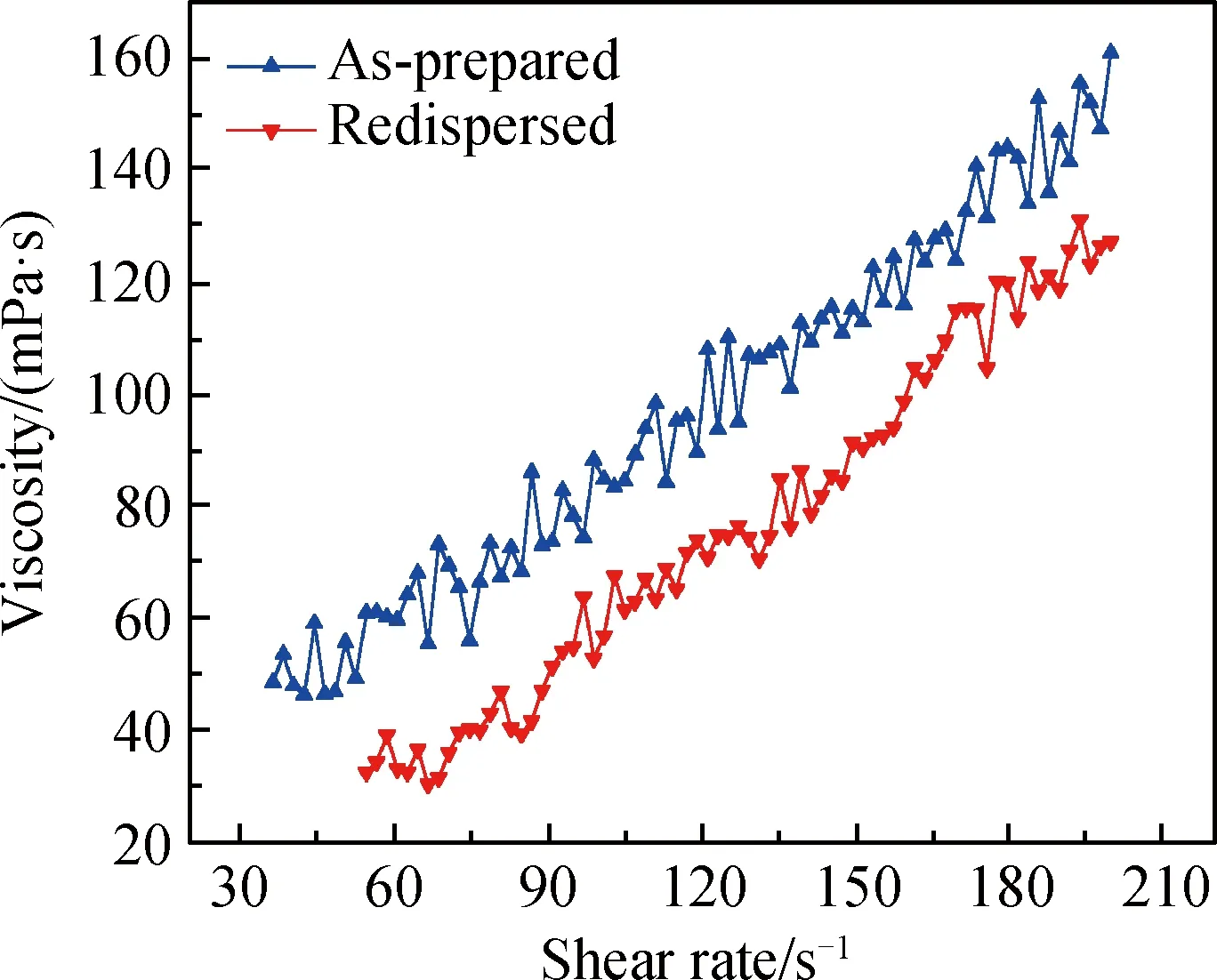

试验过程中发现添加ISOBAM以后,浆料出现明显的凝胶现象,凝胶过程与ISOBAM添加量、pH值都有明显的关系。因此,对ISOBAM凝胶的机理进行了讨论,ISOBAM-氧化铝浆料凝胶前和凝胶后重新分散的流变曲线如图8所示。

图8 ISOBAM-氧化铝浆料凝胶前和凝胶后重新分散的流变曲线

试验过程中,在不调节pH值的前提下,添加0.2%ISOBAM的浆料快速凝胶,随着ISOBAM含量增加浆料的凝胶时间明显延长。这与文献报道的储存模量结果是一致的[5]。添加0.2%ISOBAM氧化铝浆料的pH值在9左右,距离等电点较近,体系的Zeta电位较低,颗粒容易靠近,引起絮凝。由于氧化铝颗粒与ISOBAM分子链上的羧基以氢键结合,浆料容易形成凝胶。增加ISOBAM含量,其凝胶时间大幅延长,原因是ISOBAM含量增加后体系的Zeta电位升高,颗粒间斥力增加。

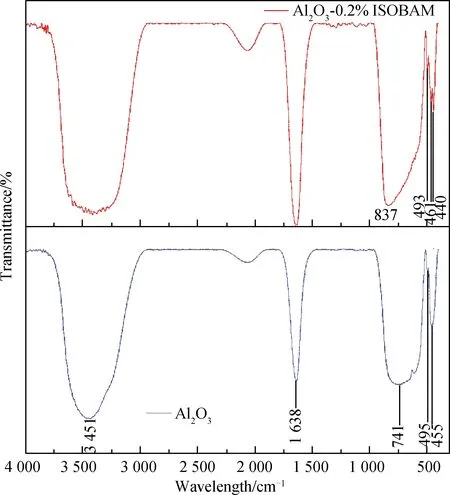

将形成的凝胶自然干燥,随后在烧杯中加入等量的水进行超声波分散,体系又形成了具有流动性的浆料,并表现出与原浆料类似的流变性,粘度略低于原浆料,说明该凝胶过程是可逆的。该现象进一步证明,氧化铝颗粒与ISOBAM形成的弹性凝胶网络是一种物理絮凝过程。图9是氧化铝添加ISOBAM前后样品的红外吸收光谱。样品均在3 451 cm-1出现羟基的伸缩振动吸收峰。在1 638 cm-1出现的为水分子羟基的弯曲振动吸收峰,1 000~400 cm-1的峰为氧化铝的振动吸收,加入ISOBAM后3 451 cm-1位置处峰位不变,峰形变宽,可能是氧化铝表面和ISOBAM分子产生了氢键作用。

图9 氧化铝添加ISOBAM前后样品的红外吸收光谱

3 结 论

(1)ISOBAM对氧化铝浆料有明显的分散作用。添加0.1%(质量分数)的ISOBAM后,氧化铝浆料的粘度明显降低,继续添加粘度缓慢下降。加入ISOBAM后氧化铝浆料呈现剪切稠化的性质。

(2)中性和碱性条件下氧化铝浆料的粘度较低。原因是ISOBAM吸附在氧化铝颗粒表面,增加了Al2O3颗粒的负电量,体系的Zeta电位整体向负方向移动,所以在中性和碱性条件下具有很高的稳定性。

(3)球磨时间对加入ISOBAM的Al2O3浆料的分散性影响较小。

(4)体系pH值接近等电点时容易凝胶,Zeta电位绝对值较高时则凝胶时间大幅延长。凝胶机理是ISOBAM分子链上的羧基和氧化铝通过氢键作用,形成具有弹性的凝胶网络。