偏高岭土-粉煤灰基地聚物砂浆力学性能研究

管柏伦,郭荣鑫,齐荣庆,2,付朝书,张 敏,张文帅

(1.昆明理工大学建筑工程学院,云南省土木工程防灾重点实验室,昆明 650500;2.西南林业大学土木工程学院,昆明 650500)

0 引 言

建筑火灾频发使得建筑结构安全面临严重威胁,而混凝土作为传统的建筑材料在温度超过1 000 ℃时强度几乎损失殆尽[1]。因此,为混凝土加固一层耐高温隔热材料来提高其耐火性能非常必要,而地聚物和轻质隔热填料在耐高温和隔热方面分别发挥着其优越的性能。

地聚物是指富含硅铝质原料的物质在碱的作用下生成[SiO4]和[AlO4]三维网络结构的新型胶凝材料[2],因其具有早期强度高和耐高温性能优异的特点而被广泛研究[3]。有学者研究表明,粉煤灰基和偏高岭土基地聚物的耐高温性能优良:Duan等[4]用粉煤灰和偏高岭土以1 ∶1(质量比)制备的地聚物在1 000 ℃高温后恒温2 h的抗压强度损失率仅为30%;郑娟荣等[5]研究表明以标准砂为细骨料时,偏高岭土基地聚物砂浆在1 000 ℃高温后恒温 2 h仍有50%以上相对残余抗压强度。还有学者表示碱激发剂的模数和浓度是影响地聚物性能的关键因素:侯云芬等[6]认为K2SiO3溶液激发效果最佳,随着其浓度的提高,粉煤灰基地聚物的抗压强度逐渐提高,当浓度为2 mol/L时,强度达到最大;但Palomo等[7]认为增大激发剂碱浓度会使得溶液pH值较高,增加地聚物的聚合时间,限制离子的迁移和凝结硬化,从而致使力学性能下降;陈士堃[8]认为碱浓度在25%~35%之间,模数较高的偏高岭土基地聚物具有较好的力学性能。Wang等[9]认为地聚物的强度会随着模数的减小而持续增大;但郑娟荣等[10]认为地聚物的抗压强度都随水玻璃模数的增加先升高后降低在模数为1.4时达到峰值;李启华等[11]发现碱激发剂模数在1.2~1.4之间、掺量为25%(水玻璃占地聚物的质量分数)左右的水玻璃对于粉煤灰基系统早期强度发展较好。除地聚物外,微珠、蛭石和珍珠岩等轻质材料也因其耐高温和隔热性能良好被广泛应用于建筑中:姚韦靖等[12]认为玻化微珠经1 000 ℃高温后结构仍旧完好,是性能极佳的耐高温材料;吴仕成等[13]发现随着玻化微珠掺量的增加,水泥基材料导热系数逐渐减小,隔热性能得到提升;程小伟[14]以膨胀珍珠岩等为无机隔热材料制备隧道防火涂料,当涂料涂层10 mm时,耐火极限可达2.5 h;夏海江等[15]表示膨胀蛭石具有难熔的结构骨架,轻质低导热,能应用于超过1 000 ℃的环境中。

综上所述,地聚物和隔热材料都有着良好的耐高温性能,但对于同时使用地聚物和保温隔热材料并探究其高温后抗压强度的研究较少,而碱浓度和模数对地聚物性能的影响存在争议。因此,本文选用钾水玻璃(复掺氢氧化钾调整模数)作为碱激发剂,粉煤灰和偏高岭土复掺为硅铝原料,微珠、蛭石和珍珠岩作为隔热填料,研究碱激发剂的浓度和模数对地聚物砂浆的力学性能的影响,并采用XRD、SEM等技术手段对地聚物物相组成及微观结构进行表征。

1 实 验

1.1 原材料

图1 偏高岭土和粉煤灰XRD谱

所用偏高岭土(MK)为河南省巩义市辰义耐材磨料有限公司生产,粒径为10 μm;粉煤灰(FA)为云南省宣威火电厂生产的Ⅰ级粉煤灰。粉煤灰和偏高岭土化学组成见表1,XRD谱见图1。碱激发剂采用河北省永清县聚利得化工有限公司所生产的钾水玻璃(硅酸钾溶液),其中SiO2和K2O的质量分数分别为25.16%、9.57%,钾水玻璃的初始模数为2.71,加入KOH将模数调节为需求值,KOH为天津市风船化学试剂科技有限公司所产分析纯,KOH含量≥85%(质量分数)。微珠为河南省巩义市辰义耐材磨料有限公司生产,粒径为0.106~0.212 mm。蛭石为河北灵寿县强东矿产品加工厂生产,粒径为0.25~0.425 mm。珍珠岩为昆明吉祥保温材料有限公司所生产,粒径为0.106~0.212 mm。试验所用拌合水为自来水。

由表1可知,偏高岭土和粉煤灰的化学组成主要为SiO2和Al2O3,分别占质量的99%和77.19%。图1是偏高岭土和粉煤灰的XRD谱,由图可知,粉煤灰的结晶相较多,主要为石英(SiO2)和莫来石(3Al2O3·2SiO2);偏高岭土的主要衍射峰在2θ=20°~30°之间,该衍射峰相对较弱,主要为无定型态,结晶相较少;主要晶相有锐钛矿(TiO2)和石英(SiO2)。

表1 偏高岭土和粉煤灰的主要化学组成(质量分数)

1.2 配合比

试验设计12个配合比砂浆试件。碱浓度以K2O的当量计,占硅铝质原料(偏高岭土和粉煤灰质量和)的40%、44%、48%;偏高岭土和粉煤灰按质量比1 ∶1混合。碱激发剂的模数分别为0.75、1.00、1.25、1.50。微珠等保温材料具有较高的吸水率,经过多次试配确定水胶比为0.9。钾水玻璃中固含量计入胶凝材料计算,含水量计入用水量计算。隔热填料中微珠、蛭石、珍珠岩按质量比 5 ∶3 ∶4混合。详细配合比见表2。

表2 试验配合比

1.3 试件制备

每个配合比成型6个试件,其中3个试件用于常温测试,另外3个试件用于高温测试。试件尺寸为70.7 mm×70.7 mm×70.7 mm,在基础配合比不变的情况下,调整水胶比为0.6,每组配合比成型净浆试件选出2个用于XRD物相分析,净浆试件尺寸为25 mm×25 mm×25 mm。试件装模完毕后,在75 ℃的环境中固化12 h养护,然后拆模,随后放入标准养护室(温度(20±1) ℃,湿度>95%)养护至7 d。

1.4 试验方法

试件达到养护龄期后取出,一部分试件进行高温试验,高温试验采用编程式箱式电炉以10 ℃/min的升温速率将试件加热到目标温度1 000 ℃,恒温3 h,待试件自然冷却后与常温组试件一起进行抗压强度测试(所报道的强度值为3个平行试件的平均值)。抗压测试结束后选取试件中心碎块放入丙酮溶液中浸泡3 d以终止其水化,然后取出碎块置于真空干燥皿中干燥,选取部分样品使用美国FEI公司发射丝扫描电子显微镜观察微观形貌,选取压碎净浆试件样品研磨后过0.08 mm方孔筛,粉样封存于试样袋中,然后使用日本理学公司XRD Rigaku Ultima IV型X射线衍射仪进行物相分析。

2 结果与讨论

2.1 抗压强度

地聚物砂浆养护7 d后的抗压强度见表3,表4给出了高温后地聚物砂浆的相对残余抗压强度,即相同模数相同碱浓度下高温作用后的抗压强度与常温时的抗压强度之比。

表3 地聚物砂浆的抗压强度

表4 高温后地聚物砂浆的相对残余抗压强度

2.1.1 模数对强度的影响

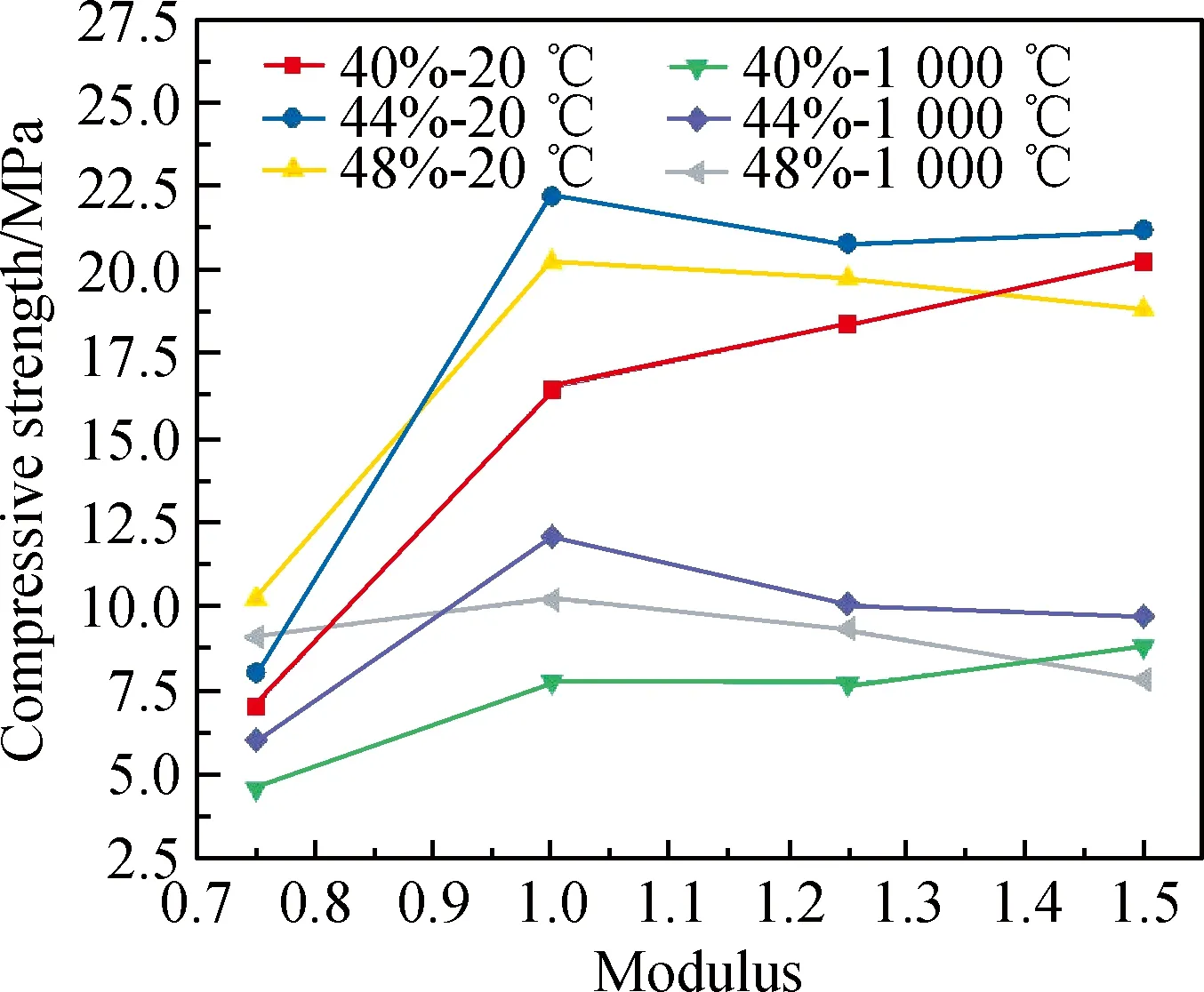

图2 激发剂的模数对地聚物砂浆抗压强度的影响

碱激发剂模数对地聚物砂浆抗压强度的影响见图2。由图可知,常温下当水玻璃的模数为0.75时,除48%-20 ℃组抗压强度达到10.28 MPa外,其余各组强度均低于10 MPa。这可能是因为水玻璃模数太低使得其水化过程中产生Si(OH)4太少,而Si(OH)4有利于消除粉煤灰周围硅氧阴离子团的过饱和现象从而促进粉煤灰的解聚[16],因此粉煤灰解聚不完全使得砂浆强度偏低。当模数为1.00时,除个别配比外,其余试件的强度均达到最高,其中44%-20 ℃组强度最高,为22.24 MPa。这可能是因为水玻璃中低聚合度硅氧四面体的含量增加进一步促进硅铝原料的溶解解聚,生成更多胶体沉淀,使得强度升高[16-17]。当模数继续升高至1.50时,大部分配比试件的强度都略有降低。这可能是因为在较高的模数下,高聚合度硅氧四面体含量增加,不利于原料中硅铝相的解聚,抑制缩聚反应过程,导致强度降低[18]。

在经历1 000 ℃高温后,地聚物砂浆的强度较常温下普遍降低,其强度随模数的变化规律与常温时大致相同。由表4可知,高温后试件的相对残余抗压强度在42%~89%之间;而水泥胶砂试件在1 000 ℃高温后仅有15.8%的相对残余抗压强度[19],因此该材料具有较好的耐高温性能。当模数为1.00且碱浓度为44%时,试件在经历1 000 ℃高温后残余强度达到最高,为12.13 MPa,仍有55%相对残余强度,为最佳耐高温组。该材料具有较好的耐高温性能可能是因为部分未反应的颗粒在高温下发生烧结形成更强的结合力使得强度增加,从而抵消了一部分在高温下引起的热损伤[20]。

2.1.2 碱浓度对强度的影响

图3 激发剂的浓度对地聚物砂浆抗压强度的影响

图3描述了激发剂碱浓度对地聚物砂浆抗压强度的影响。由图可知,除0.75模数外,其余各模数下试件的强度均随着碱浓度的增大先增大后减小。当碱浓度为44%,各组强度达到最高,这可能是因为随着碱浓度的升高,原料颗粒溶解更充分,生成更多的凝胶体来填充多孔体系,使得结构更为致密[17]。而当碱浓度继续升高至48%时,各组强度反而下降,这可能是因为在较高的浓度下,水化反应太快,水化产物附着在粉煤灰表面来不及分散,水化难以继续进行而导致强度降低[17]。后续扫描电镜的观测也证实了这点。

在经历1 000 ℃高温后,当模数为1.00时,试件的强度随着碱浓度的增大呈现出先增大后减小的趋势,其余各模数下试件强度均保持稳定,这与常温时的规律相似。

2.2 XRD分析

图4和图5分别为不同模数和不同碱浓度下地聚物净浆的XRD谱。由图可知,地聚物常温下存在的晶相主要为石英(quartz)和莫来石(mullite),仅有少量的白云母(muscovite)和钾长石(microcline),结合图1可知,石英和莫来石来自未反应的原料。常温下地聚物在2θ=20°~40°之间出现弥散的馒头峰,这是地聚物的典型特征谱,表明偏高岭土-粉煤灰基地聚物水化产物主要为无定型硅铝酸盐凝胶[21-22]。地聚物高温后的水化产物主要为白榴石(leucite)和钾霞石(kalsilite)。

图4(a)为常温下碱浓度为44%时不同模数下的XRD谱。石英的主衍射峰随着模数的增加先下降后升高,模数为1.00时最低,莫来石峰的变化也符合这个规律,这说明此时原料溶解得最为充分,因此宏观表现为该模数下的试件强度最高。当模数增加至1.50时,石英峰反而升高,这可能是水玻璃模数偏大时,高聚合度硅氧四面体含量增加,使得原料中硅铝相的解聚不充分,最终生成的无定型凝胶相较少[18]。此外,在地聚物中还有少量白云母和钾长石,Selman等[23]也探测到白云母的存在。

图4 不同模数下地聚物净浆的XRD谱

图4(b)为1 000 ℃高温后碱浓度为44%时不同模数下的XRD谱。由图可知,在经历1 000 ℃高温后,原有的晶体与凝胶相均转化为白榴石和钾霞石。李娜等[24]也探测到这两种晶相的存在,认为地聚物生成了更加稳定的陶瓷相结构;黄丽婷等[25]认为白榴石常用作烤瓷材料,是一种良好的耐高温晶体,因此试件在经历1 000 ℃高温后仍有较高的残余强度。白榴石的主衍射峰随着模数的增加先升高后下降,模数为1.00时最高,宏观表现为高温后该模数下的试件强度偏高。

图5(a)为常温下模数为1.00时不同碱浓度下的XRD谱。由图可知,石英的主衍射峰随着碱浓度的增加先下降后升高,石英峰与莫来石的衍射峰在48%碱浓度时最强,这说明过高的碱浓度不利于原料的溶解,可能是因为部分水化产物的包裹使得反应减慢使反应生成的无定型凝胶减少。

图5(b)为高温后模数为1.00时不同碱浓度下的XRD谱。由图可知,1 000 ℃高温作用后,各碱浓度下的衍射峰几乎均为白榴石,白榴石的主衍射峰随着碱浓度的增加先升高后下降,碱浓度为44%时最高,这与强度规律一致。

图5 不同碱浓度下地聚物净浆的XRD谱

2.3 SEM分析

图6为地聚物砂浆的微观形貌图。

图6 地聚物砂浆的SEM照片

图6(a)、(b)和(c)为同一碱浓度(44%)下不同模数(0.75、1.00和1.50)的SEM照片。由图6(a)可以看到未反应而呈板状结构的偏高岭土,此外还有不少空心腔和未反应的粉煤灰颗粒,Kong等[26]认为粉煤灰包含大量具有空心球的颗粒,当这些颗粒部分溶解时,会在小尺寸孔的基质中产生孔隙。因此看到的空心腔可能是由于溶解的粉煤灰颗粒留下的空间。同样的板状结构在图6(c)中也可以见到,而从图6(b)可以看到大量絮状的水化产物,其微观结构也较密实。上述现象与强度规律一致,过低或者过高的碱激发剂模数都不利于水化。

图6(b)、(d)和(e)为同一模数(1.00)下不同碱浓度(44%、40%和48%)的SEM照片。图6(d)中虽然有不少的水化产物,但也存在未反应偏高岭土、裂纹和空隙,这些空隙可能是因为反应过程中凝胶相中水分排出后留下[27],这使得当碱浓度较低时,试件强度较低。从图6(e)可以看到未反应完全的粉煤灰颗粒周围包裹着一层水化产物,这与文献[17]的描述一致,可能是这层水化产物薄膜使得后续反应变慢导致强度降低。

图6(f)、(g)和(h)为同一碱浓度(44%)下不同模数(0.75、1.00和1.50)高温后的SEM照片。由图结合XRD谱及文献[28]可知,图中白色颗粒为白榴石(KAlSi2O6),它作为烤瓷材料为试件高温后的强度提供了保障。图6(f)可见少量的白榴石嵌入骨料的孔隙中;随着模数的增加,生成更多的白榴石,同时白榴石与骨料镶嵌较为紧密,这使得该组宏观力学性能较好;随着模数的继续增大,仍然可见大量的白榴石,但它与骨料的界面过渡区密实程度大大降低,过渡区出现了清晰可见的裂缝,这使得该组强度有所下降。此外,还可以观测到大量烧结后的空心腔,粉煤灰地聚物的这种多孔系统为加热过程中的水分提供了逃逸途径[27],从而抵消部分热应力带来的强度损伤,这使得试件经历1 000 ℃高温后仍有较高残余强度。

3 结 论

(1)当碱浓度不变时,大部分试件的强度随模数的增大先升高后略微下降或者基本不变。当模数不变时,大部分试件强度随碱浓度的增大先升高后降低。在模数为1.00且碱浓度为44%时抗压强度最高,为22.24 MPa。

(2)地聚物砂浆有着较为良好的耐高温性能,经历1 000 ℃高温后试件仍能维持42%及以上相对残余强度;试件残余强度最高为12.13 MPa,该组仍有55%相对残余强度。

(3)地聚物净浆常温下的主要水化产物无定型凝胶,此外还有少量钾长石和白云母;1 000 ℃高温后的水化产物转化为白榴石和钾霞石。

(4)地聚物砂浆在模数为1.00且碱浓度为44%时的微观结构较为致密,且有大量絮状的水化产物,过低或者过高的模数都存在着较为明显未反应的偏高岭土和粉煤灰,而过高的碱浓度可能使得水化产物薄膜包裹未反应粉煤灰,使得后续水化反应变慢。