某深海多金属硫化矿浮选工艺研究

崔 强 周兵仔 郑桂兵 朱阳戈 陈康康1

(1.矿冶科技集团有限公司,北京 102628;2.矿物加工科学与技术国家重点实验室,北京 102628)

近年来,随着陆地资源开采压力的加大、科学技术的不断进步,深海矿产资源的开发利用工作进一步加快。深海矿产资源包括富钴结壳矿、稀土沉积物、多金属硫化矿等,其中多金属硫化矿因为赋存水深较浅并含有大量重金属(铜、铅、锌、金、银等),而逐渐成为各国关注的热点[1-2]。

深海多金属硫化矿与常规陆地矿石相比,通常金属品位较高,但有用矿物物相复杂,同时深海矿产资源容易具有孔隙多、比表面积大的特点[3-4],这些都给深海多金属硫化矿的利用造成了困难。本研究针对某航道深海多金属硫化矿进行选矿工艺研究,旨在获得合格选矿产品,为开发利用该类别海洋资源提供选矿技术支撑。

1 矿石性质

试验所用深海硫化矿为深海热液沉积物,在经过自然风干、破碎后得到-2 mm矿样,作为试验原矿。对矿石进行了化学多元素分析,结果见表1。

注:其中Ag、Au含量的单位为g/t。

表1表明:矿石含铜10.07%、含铅0.053%、含锌3.28%,为主要有用元素,同时伴生有银29.30 g/t、金0.18 g/t,可综合回收利用。

矿石矿物组成及相对含量见表2。

由表2可见,矿石中非金属矿物含量很少,主要矿物为黄铜矿、黄铁矿(白铁矿)、闪锌矿,这3种矿物大约占到矿物总含量的92%。

对铜及锌进行化学物相分析,结果见表3、表4。

表3表明,水溶铜含量为0.17%,此外还有0.14%的次生硫化铜,这部分铜在磨矿过程中会解离出大量Cu2+,活化黄铁矿、闪锌矿,浮选分离难度很大。

从表4可以看出,锌主要以硫化锌形式存在。针对本次矿样,在进行大量详细研究后发现,在选矿过程中难以获得单独的锌精矿,矿石中的锌富集进入铜精矿,在冶金过程中分离得到锌产品,本文仅对选矿过程中铜的走向进行研究分析。

2 试验结果与讨论

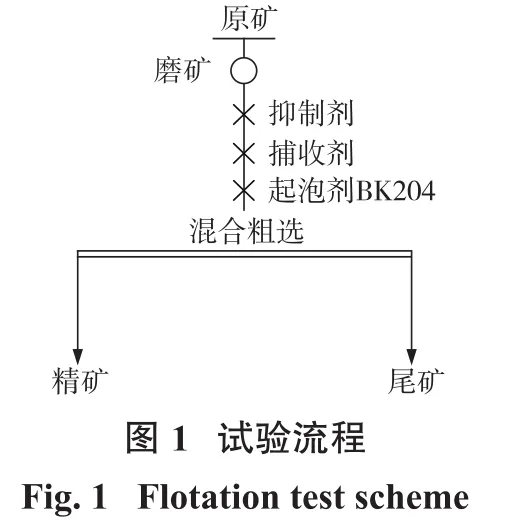

每次称取250 g原矿,置于3 L的三辊四桶式棒磨机中磨矿,磨矿浓度为62.5%,磨矿后将矿浆置于XFDⅢ型挂槽浮选机(0.75 L)中,立刻进行浮选,主轴搅拌速度为1 751 r/min,浮选流程见图1所示,将所得产品分别烘干、称重、化验,计算回收率。

2.1 磨矿细度试验

在石灰用量 12 000 g/t、Z200 用量 96 g/t、BK204用量32 g/t条件下,进行磨矿细度试验,结果见图2。

由图2可见,随着-0.074 mm粒级含量的提高,原矿中铜的回收率先提高后下降。结合能耗的考虑,在后续试验中选用磨矿细度为-0.074 mm占85%。

2.2 次氯酸钙用量试验

考虑到样品中含有相当一部分白铁矿,添加适量次氯酸钙能够改变白铁矿表面性质,从而提高铜矿物与白铁矿分离效果。由于添加了额外的抑制剂,试验降低了石灰用量,在石灰用量5 000 g/t、Z200用量96 g/t、BK204用量32 g/t条件下,进行次氯酸钙用量试验,结果见图3。

由图3可见,在降低石灰用量后,分选性有所下降。添加少量的次氯酸钙,能够抑制其中的脉石白铁矿,提高精矿品位,但是次氯酸钙添加过量会抑制黄铜矿,因此选用次氯酸钙用量为250 g/t。

2.3 石灰用量试验

石灰作为最常见有效的黄铁矿抑制剂,已在铜硫分离中得到广泛应用[5-7]。在次氯酸钙用量250 g/t、Z200用量96 g/t、BK204用量32 g/t条件下,进行石灰用量试验,结果见图4。

由图4可见,添加石灰能够明显提高精矿品位,但是也会造成回收率的下降。由于该深海硫化矿中的脉石矿物主要为黄铁矿,添加石灰能够增加氢氧根离子的浓度,使黄铁矿表面生成胶状水和氧化铁(针铁矿与氢氧化铁),使表面亲水,阻止捕收剂的吸附;另一方面,大量添加石灰会影响黄铜矿回收,当添加量大于12 000 g/t时,回收率降低较为明显,因此选用石灰用量为12 000 g/t进行后续试验。

2.4 放置时间试验

在次氯酸钙用量250 g/t、石灰用量12 000 g/t、Z200用量96 g/t、BK204用量32 g/t条件下,进行放置时间试验,即将磨好的矿浆放在浮选槽中,静置不同的时间后,再进行试验,结果见图5。

由图5可见,随着放置时间的增长,浮选回收率下降明显。由于深海硫化矿孔隙多,比表面积大,样品氧化速率较快,同时样品中的可溶性铜、锌随着时间的增长,溶出率越来越高,矿浆中的金属离子越来越多。因此,随着时间的增长,该深海硫化矿矿浆性质变化较快,在实际浮选过程中指标变化明显,不利于流程稳定。

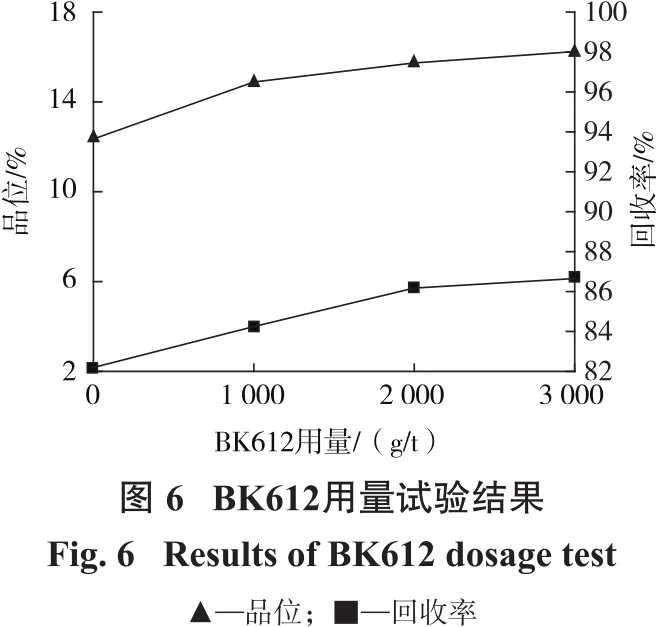

2.5 BK612用量试验

BK612作为矿冶科技集团自主研发的黄铁矿高效抑制剂,能够优化铜硫分离指标,提高精矿品位。在石灰用量 12 000 g/t、Z200用量96 g/t、BK204用量32 g/t条件下,进行BK612用量试验,结果见图6。

由图6可见,添加BK612能够明显改善浮选指标,BK612具有一定还原性,能够调控矿浆的氧化还原电位,进一步阻止捕收剂在黄铁矿表面的吸附,从而强化石灰对黄铁矿的抑制作用。同时,由于深海硫化矿的特殊矿石性质,样品的孔隙多、比表面积大,黄铜矿在矿浆中氧化速度很快,在实际矿石浮选过程中,浮选指标随着时间变化明显,由于BK612的还原性,保护了有用矿物黄铜矿,添加后浮选过程稳定可控。随着BK612用量的增加,精矿品位及回收率均呈上升趋势,综合考虑选用BK612用量为2 000 g/t。

在 BK612 用量 2 000 g/t、石灰用量 12 000 g/t、Z200用量96 g/t、BK204用量32 g/t条件下,再次进行放置时间试验,将磨好的矿浆放在浮选槽中,静置不同的时间后,再进行试验,结果见图7。

由图7可见,添加BK612对于流程稳定有帮助,放置不同时间矿样的浮选指标变化较小。

2.6 水玻璃用量试验

水玻璃作为一种常见的调整剂,适量添加能够擦洗矿物表面,改善深海矿物表面性质,提高分选效果。在BK612用量2 000 g/t、石灰用量12 000 g/t、Z200用量96 g/t、BK204用量32 g/t条件下,进行水玻璃用量试验,结果见图8。

由图8可见,添加水玻璃对浮选结果影响较小,因此不添加水玻璃。

2.7 硫化钠用量试验

由于样品中含有大量水溶铜及次生硫化铜,浮选矿浆中有大量游离Cu2+,通常采用硫化钠来消除铜离子的活化影响。因此在BK612用量2 000 g/t、石灰用量12 000 g/t、Z200用量96 g/t、BK204用量32 g/t条件下,进行硫化钠用量试验,结果见图9。

由图9可见,添加硫化钠对精矿品位影响较小,提高用量会降低Cu的回收率。硫化钠能够与金属阳离子生成难溶硫化物沉淀,因此能够消除矿浆中的游离Cu2+对黄铁矿的活化作用。但是在这里使用时,由于样品中可溶铜含量过高,少量的添加不足以完全消除游离Cu2+对黄铁矿的活化作用,而提高硫化钠用量,矿浆中的HS-离子浓度较高,在矿物表面与捕收剂发生竞争吸附,阻碍捕收剂在黄铜矿表面的吸附,同时这些亲水性的HS-离子吸附在黄铜矿表面,增大了黄铜矿的亲水性,从而使其受到抑制。提高硫化钠的用量,精矿回收率逐渐降低,因此实验中不适合添加硫化钠。

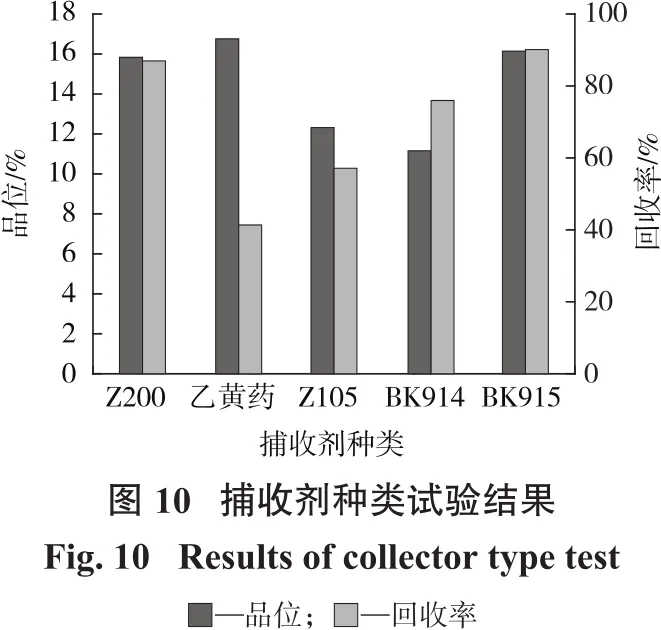

2.8 捕收剂种类试验

在BK612用量2 000 g/t、石灰用量12 000 g/t、捕收剂用量均为96 g/t、BK204用量32 g/t条件下,进行捕收剂种类试验,结果见图10。

由图10可见,5种捕收剂中,乙黄药的选择性最好,但捕收能力较弱。BK915捕收能力最强,同时对该矿石中铜矿物的选择性较好,选择BK915作为回收该矿石中铜锌捕收剂。

BK915是矿冶科技集团新开发的新型硫化矿捕收剂,其分子结构中带有—OCSS基团,具有捕收能力强、选择性好、用量少等特点,其对该海底热液硫化物矿石中的铜锌硫化物具有较好的捕收性能。

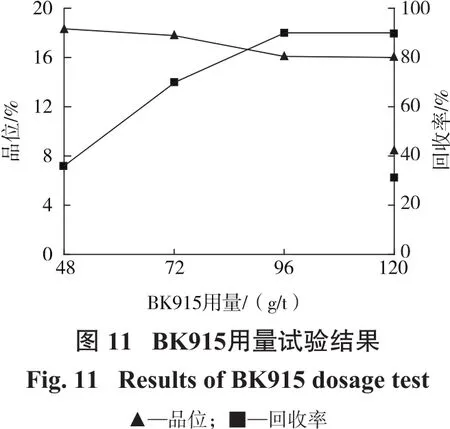

2.9 捕收剂BK915用量试验

在 BK612 用量 2 000 g/t、石灰用量 12 000 g/t、BK204用量32 g/t条件下,进行捕收剂BK915用量试验,结果见图11。

由图11可见,随着捕收剂BK915用量的增加,铜回收率逐步提高,但是品位略有下降。综合考虑,选用BK915用量为96 g/t。

2.10 闭路试验

在条件试验的基础上按图12流程进行了闭路试验,结果见表5。

表5表明,在该药剂组合下,能够得到精矿品位24.03%的铜精矿,联合使用石灰及抑制剂BK612能够消除游离铜离子的影响,提高铜硫分选效果,从深海多金属硫化矿中得到合格铜精矿。

3 结 论

(1)某深海多金属硫化矿含铜10.07%,铜物相分析表明水溶铜品位0.17%、次生铜品位0.14%,在磨矿中产生大量游离铜离子,活化各种金属矿物,浮选分离难度大。

(2)添加石灰能够提高精矿Cu品位,但是会降低Cu回收率。随着矿浆放置时间的增长,样品性质变化明显,浮选指标下降较快。添加BK612能够有效抑制脉石黄铁矿、白铁矿,提高分选指标,同时能够解决样品性质变化快的问题,稳定试验流程,捕收剂BK915捕收力强,同时对铜矿物选择性好。

(3)组合使用BK612、石灰、BK915及起泡剂,能够降低次生铜对脉石黄铁矿、白铁矿的影响,从深海多金属硫化矿中获得合格的铜精矿。在磨矿细度为-0.074 mm占85%条件下,以石灰、BK612为抑制剂、BK915为捕收剂、BK204为起泡剂,经1粗3精2扫闭路浮选试验,获得的精矿铜品位24.03%、铜回收率88.22%。