汽车前照灯阳光灼烧有限元分析方法研究

周永新,辛忠华,吴海萍

(大茂伟瑞柯车灯有限公司,江苏 常州 213022)

引言

越来越多的相关企业和机构也关注到这个问题,沈金燕等[1]提出用面积法等经验公式在设计前期避免这一问题;瓦鑫[2]就阳光聚焦的严重性,汇总了中国道路、停车场的坡度、夏季的阳光辐射强度等自然边界条件,证明了产生阳光灼烧问题的可能性。

本文旨在运用CAE手段对阳光灼烧问题进行定性和定量的分析,为选择合适的材料做出充足的理论依据。同时形成光学照度与温度的对应关系,为在造型前期该潜在风险得到快速规避提供依据。

1 产生阳光灼烧原理和失效形式

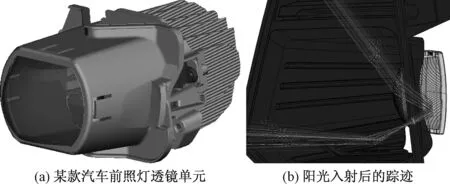

图1为一款成熟的汽车前照灯LED透镜,前端的半球形光学主件一般由玻璃、亚克力或透明PC制成。如图1所示,当太阳光摄入透镜前段外表面后被后方的竖直平面再次反射回前段面从而离开透镜,整个过程中光线是不断汇聚的,尤其是光线离开透镜后有非常明显的汇聚。

图1 阳光灼烧的形成示意图Fig.1 Diagram of sunburn conformation

当汇聚区域没有零件时是不会产生阳光灼烧现象的,第一是因为空气的吸收率很低,光线不会带来很大的温升;第二,空气是可流动的,该区域的空气被加热后密度变小会流走,该区域迅速被冷空气代替[3]。综上所述,当汇聚局域不存在零件时,灯具不会产生阳光灼烧问题。

但是当灯具中的塑料零件出现在汇集点附近时,情况就大不一样了:这些局部密集的光线会被塑料表面大量吸收使得塑料局部温度快速上升[4],加上塑料本身的导热性很差,局部的高温不能利用热传导进行有效散热,所以当该局部温度超出塑料件耐温(见表1)时,便产生了外观上的失效(见图2)。

表1 灯壳材料属性表Table 1 Thermal properties of different bezel material types

图2 阳光灼烧的失效形式Fig.2 Sunburn failure on plastic surface

2 CAE热仿真可靠性验证

在利用有限元仿真手段进行设计指导前,需要对该有限元方法的可行度进行实际测试对比,从而验证该CAE分析方法的可靠性。本次测试的案例为一款已量产的透镜单元,在设计阶段预言出改透镜单元会在挡板的下边缘处产生聚焦风险,因此加大了该挡板的面积,阻止聚焦点坐落在其他零部件上。

在本次的实际测试中为晴朗无云的天气情况,实验场地环境温度为12 ℃,阳光辐射强度为538 W/m2。测试中灯具始终安装在治具中保持灯具装车状态(见图3),实验中通过对装车治具的水平与竖直的转动,来模拟阳光的不同入射角度。

计算得到S1=71 m;S2=26 m,S3=68 m。边坡段落为K1+160—K1+310,其走向长度为150 m,综合计算的到该边坡滑动影响土地面积为37 234 m2,合计3.73 hm2,当地每亩征地费用为13.175万元,计算得到土地资源价值为737.8万元。

图3 阳光灼烧的温度测试Fig.3 Real thermal test for sunburn

本次实验中的温度测试点如图4所示,布置在挡板的背面,从左往右依次编号为1~4。测试使用的热电偶为K型热电偶,为灯具热测试中行业里最普遍的温度传感器,为了避免强光对K型热电偶的影响,布置位置为挡板的背光面[5]。

图4 温度测试点的布置位置Fig.4 Positions of temperature test points

在测试过程中,通过灯具后方远光后盖处观测并调节聚焦点位置,使得聚焦光斑点坐落在温度传感器附近,经过反复调节后记录温度测试结果(见表2)及相应的调整角度。

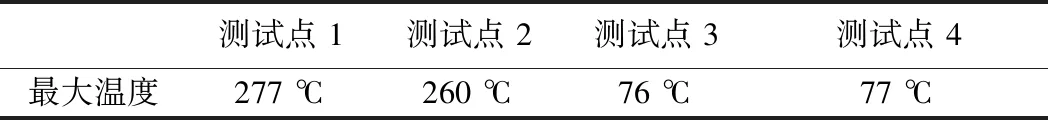

表2 测试点温度测试结果Table 2 Temperature test results of all test points

根据实际工况进行温度仿真得出该处的确会有阳光汇聚现象。温度模拟结果为312 ℃(见图5),实际测试温度最高值为277 ℃,温度模拟值高出了35 ℃,产生该差异的原因有以下两点:

图5 透镜挡板的温度仿真结果Fig.5 Simulated temperature distribution on the PES shutter tested

1)温度传感器布置在阳光汇聚平面的背面,零件厚度为2 mm,即测试点距离聚焦区域至少有2 mm的距离;

2)由于塑料的低导热性能为0.2 W/mK,温度在汇聚局域产生很大的温度梯度,测试点偏离最高温度一些就会导致很大的温度差异。

由于上述两点测试的局限性,温度模拟值比实际测试值高是合理的,加上温度模拟云图中较大温度梯度的分布,温差在20~30 ℃也是合理的。因此通过实验验证得出本文中的温度模拟方法是可信的,可以很好的预言新项目在设计阶段该问题点的优化。

3 汽车灯具设计阶段运用有限元方法发现阳光灼烧隐患

在进行热学计算前,首先运用光学软件按照图示的角度定义(见图6)对入射阳光所有的可能角度进行扫略模拟,得到零件上照度最大时入射阳光的角度。

图6 阳光入射角度α与β的定义Fig.6 The definition of sunlight incident angle α and β

该灯具设计案例阳光入射角度矩阵结果见表3。

表3 不同角度的入射光线汇聚在零件表面的照度值Table 3 The different illuminance values on bezel surface by different incident angles klx

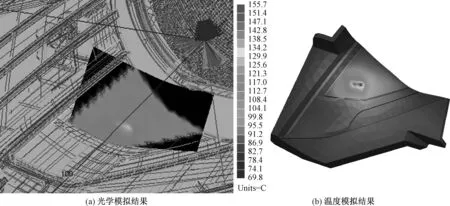

从光学模拟结果得出,阳光汇聚最严重的角度为α=40°,β=40°,该方向的光线汇聚如图7所示,此角度下光线很明显在零件表面上汇聚成为光斑,该处的照度为1 860 klx。现已得到阳光汇聚最严重时的位置及入射光线,但是要判定该汇聚产生的温度能否被使用材料承受,则需要进一步的更精确的计算机流体动力学(CFD)分析。制作的相应有限元网格模型,光学零件的网格加密是为了更好地勾勒出光学曲面对入射光线的影响。同时可能发生阳光灼烧的区域也要进行网格加密处理,增加温度模拟结果的可信度[6]。

本次分析用到的是西门子高级热流求解器(NX TMG),其高级辐射工具可以全面模拟辐射热传递过程,系统提供了模拟各种辐射效应的能力,如:多腔体、定向反射面和发射面、太阳或高温热源、轨道热、铰接系统,和与温度相关的辐射率。辐射交换的求解是基于Radiosity算法,采用Hemicube和Ray-tracing组合技术计算直接角系数[7]。

在TMG中设置相应的材料参数如材料密度、比热容和导热率,各表面也根据实际情况设置相应的反射率、折射率和透射率。整个环境温度设置为70 ℃,阳光辐射强度为1 200 W/m2,入射方向定义为α=40°,β=40°。得到仿真结果如图7所示。

图7 阳光灼烧的模拟结果,(a)为光学模拟结果,(b)为TMG温度求解结果Fig.7 The simulation results of sunburn phenomenon, (a) shows the optic simulation result, (b) shows the temperature simulation result

TMG仿真出的高温区域与光学汇聚光斑位置一致,说明模拟结果有较高的可行度。高温温度数值结果高达204.0 ℃,是一个典型的阳光灼烧问题。

4 结构优化

根据上述的模拟结果为204.0 ℃,即使选用昂贵的耐高温级别的PC也是失效的。要想从根本上解决这一问题,只有让零件表面远离汇聚区域。我们从图1看出,光线的汇聚区域在零件的上方,所以我们将零件表面定义往远离透镜方向偏移5 mm。

重新光学扫略得到汇聚最明显的角度仍然为α=40°,β=40°,但是照度值变为1 250 klx。经过再次有限元计算后温度结果如图8所示。

图8 结构优化后结果,(a)为光学模拟结果,(b)为温度模拟结果Fig.8 Optimized simulation results, (a) shows the optic simulation result, (b) shows the temperature simulation result

零件优化后的温度模拟结果为155.7 ℃,下降了48.3 ℃,温度降幅这么大也说明阳光聚焦区域对距离的敏感性。根据优化后的模拟温度,材料选型上可以选择中等级别的耐高温PC,在价格和性能上都得到了很好的均衡。

5 流程优化

上述的有限元分析方法已经能很好地在设计阶段预言阳光灼烧的风险点[8],并且可以精确量化汇聚产生的温度值,为产品设计优化提供了很大的便利和理论依据。

但是在项目造型阶段,项目时间是非常宝贵的,可能有多种造型同时进行,挨个分析将占用大量CAE资源,对有限的CAE资源将是很大的挑战。

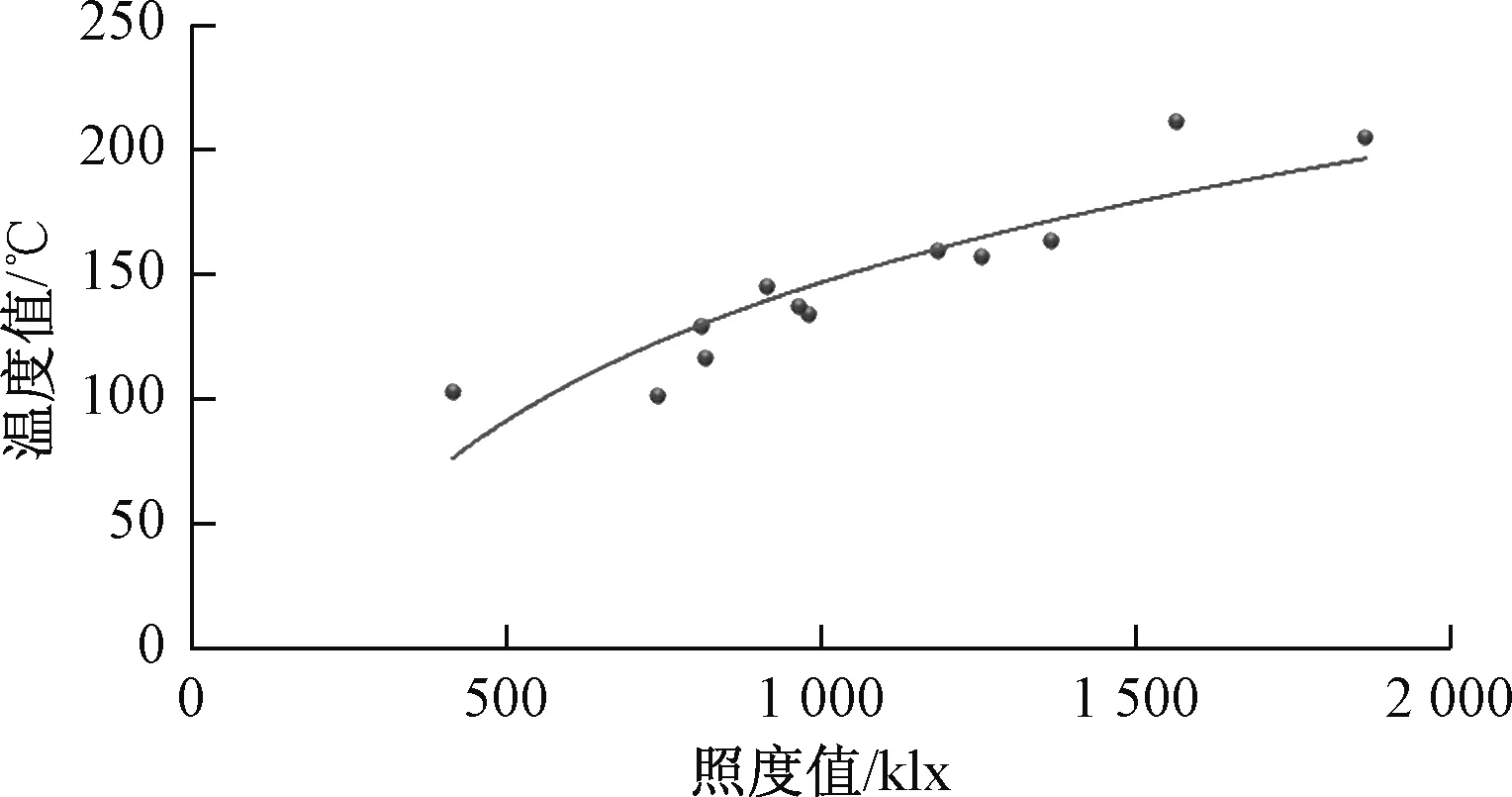

现结合现有项目的经验,运用TMG与光学软件生成了对应这两个软件的温度与照度值的匹配关系如图9所示。

图9 阳光灼烧处照度值与温度的经验关系Fig.9 The relationship between illuminance and temperature when sunburn happened

设计人员在造型阶段可以通过该图表快速对阳光灼烧的问题点进行判断并选取合适的材料型号,到了造型后期可以运用上述CAE技术进行更精确的分析。这样的工作流程不但提高与客户造型的沟通效率,并且非常合理地利用有限的CAE资源。

6 结论

本文介绍了如今大量透镜应用的背景下,一种汽车前照灯潜在的市场失效形式,并从阳光灼烧形成机理和规避方法上做了相应介绍。同时运用有限元计算机仿真技术得出以下三点结论:

1)在灯具设计阶段,找到一种可以准确预言阳光灼烧位置的模拟方法。

2)在设计优化中,CAE模拟能够很好的体现关键距离对汇聚的影响,模拟出的零件温度值可以直接指导零件材料选型。

3)通过大数据积累形成照度值与阳光汇聚产生温度的对应关系,很大的提升工作效率。