摩擦传动在行走机械中的应用

洪 曼,王 志,田 甜,刘学文

(1.中国农业机械化科学研究院,北京100083; 2.北京金轮坤天特种机械有限公司,北京100083)

0 引言

在机械传动中存在一类利用摩擦作用实现运动传递的形式,其原理与实现的方式比较简单,但起的作用与应用领域十分广阔,主要有轮带摩擦、轮轮摩擦两类。轮带摩擦是比较普遍的传动方式,是由橡胶带与金属带轮相互作用实现的传动,环形胶带与两带轮同时发生摩擦作用,将主动轮的运动传递到被动轮。由于两个带轮可以设计成不同直径,因此可以实现一定的传动比。另外一类摩擦传动为摩擦轮传动,其利用直接接触并相互压紧的两摩擦轮之间的摩擦力,将主动轮的运动传递给从动轮。相当于去掉传动带,利用两个传动轮直接摩擦传动,摩擦轮传动虽然没有带传动应用广泛,但在一些特定场合仍有应用[1]。

摩擦作用在行走机械行驶作业中具有正反两个方面的特性,摩擦副之间、行走装置与地面之间的摩擦力对行驶起阻碍作用,而行走驱动也是利用轮与地面之间摩擦产生的附着作用实现驱动。摩擦存在于行走机械之中不可避免,而如何利用其特性减小负作用扬长避短,则是设计所要关注的问题。动力传动是行走机械中不可缺少的环节,摩擦传动在其中起到不可或缺的作用。除了结构的传动形式外,摩擦传动在行走机械的行走驱动方面的应用独具特色。

1 胶带传动

胶带传动应用广泛,用于行走传动中的无级变速功能尤为出色。无级变速方式在农业机械中的联合收割机、自动挡小型客车中都有应用。通过胶带轮与胶带传动实现无级变速,其实质是通过改变胶带轮的直径,实现传动比的变化。

1.1 单变速带式无级变速装置

带传动无级变速可理解为2组可变径带轮机构相互配合的结果,每组变径带轮机构由动盘与定盘等构成。调整其中一带轮直径变大时,另一带轮直径变小以保持两轴间距不变,因而可以通过调整驱动带轮与传动带的接触半径改变传动比。主动轮组和从动轮组都由可动盘和固定盘组成,可动盘与固定盘都是楔面结构,它们的楔面形成V型槽来与V型传动带啮合。通常情况下利用液压油缸驱动一动盘在轴上滑动,动盘作轴向移动来改变金属带与轮盘楔面的摩擦位置[2]。由于可动盘的轴向移动量可实现连续调节,因而使得主动轮和从动轮的工作半径能够实现连续调节,从而实现无级变速。当控制主动带轮动盘部分向主动轮固定部分靠近,主动带轮间距减小,因带轮的V型楔面作用,传动带沿带轮径向向外滑移,作用半径增大。由于传动带的长度不变、两带轮的轴距不变,从动轮动盘受传动带的作用向外移动,从动轮两盘之间间距将增大,带与带轮的摩擦部位沿楔面下移,从动轮的作用半径因此减小,从而传动比减小实现转速提高。反之调整主动带轮动盘远离定盘,则有相反的作用过程,导致传动比增加。正常当等速传动时,传动带位于两带轮的中间位置,传动比保持不变[3-4]。

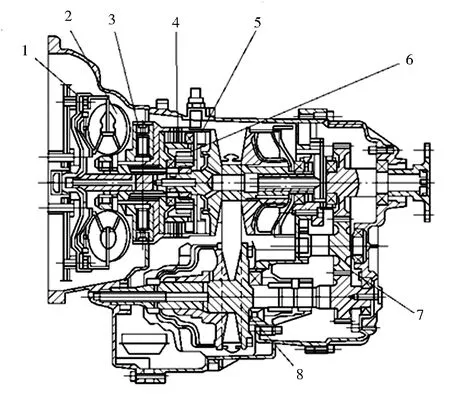

通过带与带轮传动实现无级变速功能的带传动无级变速装置,变速可实现连续无级调节,不需人为中断动力来更换挡位,这类变速装置在自动变速的轿车和摩托车中有应用。其中传动带可以是橡胶带,也可以是特殊的金属带。自动挡轿车用变速装置中的无级变速带采用的是金属带,这类变速装置包括液力变矩器、液压系统、换挡离合器、行星齿轮机构和金属带无级变速器构成[5]。发动机的动力经液力变矩器传入变速装置,金属带无级变速器是无级变速的核心装置,通过两传动胶带轮直径的改变,实现扭矩与速度的连续变化。行星齿轮机构与两离合器配合,通过离合器的不同接合方式,实现空挡、前进挡、倒退挡的变换。变速器的前端集成有液压泵,用于驱动变速器变速执行机构的液压系统。金属带无级变速器主要由主动轮组、从动轮组、传动带和液压执行元件等部件组成。驾驶者根据需要,通过控制液压系统中液压缸的动作,实现主、从动轮的轮径变化,达到变速的目的[6]。某型号汽车CVT变速装置如图1所示。

1.锁止离合器 2.液力变矩器 3.液压泵 4.前进挡离合器 5.倒挡离合器 6.行星齿轮机构 7.中间减速传动齿轮 8.金属带无级变速器图1 汽车CVT变速装置Fig.1 CVT transmission gear of car

1.2 双变速带式无级变速装置

农业机械中的联合收割机是一特殊形式的车辆,车辆行走需将发动机的动力传递给行走车轮。行走动力传动需要存在能够实现变速、离合和制动等功能的装置来完成。联合收割机有自己专用的变速箱、减速器及无级变速装置来完成动力的传输。其中在发动机输出与变速箱输入的中间布置有无级变速装置,无级变速器的原理很简单,就是依据胶带传动时传动比随两胶带轮直径变化而改变。常用无级变速装置有2种形式,一种是双变速带式,另一种是单变速带式。单变速带结构与汽车自动变速装置类似,只是传动带为橡胶带。双变速带式无级变速装置的核心部件是变速胶带轮,变速胶带轮由定轮和可在其间轴向滑动的动轮组成,动轮与定轮共同构成双槽胶带轮。双槽胶带轮可带动2条传动胶带,一条来自于发动机胶带轮,另一条来自于变速箱输入胶带轮,通过变速胶带轮与两条变速胶带将发动机与变速箱联系在一起[7]。

变速胶带轮位于发动机胶带轮和变速箱胶带轮中间某一位置,当变速胶带轮沿转臂摆转形成的轨迹运动时,变速胶带轮的轴心与发动机胶带轮的轴心距离、变速胶带轮和变速箱输入胶带轮的轴心距离均发生改变,并且改变大小近似相等且方向相反。变速胶带轮相对发动机胶带轮与变速箱输入胶带轮相对位置不变时,两条变速胶带作用于变速胶带轮的力平衡,动轮左右受力相等而保持相对定轮的位置不变。传动系统达到稳定状态,行走装置按照此时形成的传动比稳定工作。当油缸推动摆臂运动,变速胶带轮的位置发生变化,则平衡被破坏,速度发生变化。假设变化的趋势为远离发动机胶带轮方向,这时发动机与变速胶带轮间的变速带被拉紧,同时变速胶带轮与变速箱输入胶带轮之间的胶带变松,导致动轮向后者方向滑移,直至两条变速胶带作用于动轮的力达到平衡。此时变速胶带轮径相对发动机胶带轮径变小,而变速胶带轮径相对变速箱输入胶带轮径变大,因而行走速度变大。反之向远离变速箱输入胶带轮方向运动,则行走速度变小。双变速带式无级变速装置如图2所示。

图2 双变速带式无级变速装置Fig.2 Variable-speed unit with double variable speed belt

双变速带式无级变速装置的特点是变速所需的胶带轮变径均由变速胶带轮实现,发动机胶带轮与变速箱输入胶带轮无需变径。存在的问题是变速胶带轮需改变位置,变速胶带的传动面也随变速而发生偏摆。而采用单变速带式无级变速装置时,发动机的动力通过胶带定传动比传递到中间变速轮,中间变速轮与变速箱输入胶带轮相匹配组成变速装置。中间变速轮安装于机器的侧壁上,轴线与变速箱输入轴线平行。核心变速部件是动盘与定盘,其中动盘可由液压油缸操控沿轴线移动。这种变速装置可以设计为有反馈增扭功能的变速结构,实现按行走所需动力的大小自动张紧或放松变速胶带。当行走阻力变大时,变速胶带在有增扭器的变速轮定盘与动盘之间打滑,会导致胶带带动动盘及相对定盘转动一个很小的角度,使动盘向定盘方向靠拢而将胶带拉紧,直到消除打滑为止,从而实现增扭作用。

2 摩擦轮传动

应用于行走驱动中的摩擦传动,其摩擦方式及摩擦轮的结构形式与作用对象相关,可以是专用摩擦轮,也可以是行走驱动轮实施摩擦轮的功能。

2.1 专用摩擦驱动行走轮

飞机牵引车是一类用于调运飞机的车辆,普通的牵引车利用牵引杆将飞机连接到牵引车上实施牵引作业,这类车辆必须有足够大的质量才能产生出牵引所需的作用力。无杆牵引车则改变了牵引杆连接方式,以自身专有的操作装置连接飞机,大多数无杆牵引车将飞机的前起落架驮负在牵引车上。牵引车利用飞机部分质量来增加附着能力,从而减轻牵引车自身质量,但同时必须有足够的结构强度来承载飞机的这部分质量。因此也有了另外一种不牵引、不驮负的飞机调运方式,即采用摩擦轮驱动飞机机轮使飞机移动,实现飞机调运。采用这种方式的调运设备可以是车辆形式,也可以是小型装置。

在飞机牵引车家族中,一款Powerpush无杆牵引车比较特殊,其与众不同之处在于其结构形式与操作飞机的方式。该车不同于一般的无杆牵引车将前机轮抱离地面拖拽飞机,而是抱住飞机主轮且不离开地面。当飞机主机轮被前后摩擦辊加紧后,摩擦辊转动驱动飞机主轮转动,靠机轮与地面的滚动实现飞机的移动。该车整体结构呈U型,U型底部即车体前部布置有动力装置等,尾部开口为了使飞机机轮可以进入其中。两侧纵梁布置有前后两组辊,主要功能分别为夹紧与摩擦驱动。前辊位置固定,由液压马达驱动其旋转。后辊可实现延纵梁上的轨道移动,并且移动到后部时摆到纵梁内,以便机轮进入两纵梁之间与前辊接触。当要调运飞机时,操作车辆使其开口对向主机轮,移动该车使机轮进入其间并尽量靠近前辊。操控后辊摆转出纵梁,然后沿轨道向前移动,逐渐夹紧机轮轮胎,当达到规定的压紧力时停止。启动马达驱动前部的摩擦辊旋转,旋转的摩擦辊带动机轮转动,与地面接触的机轮转动导致机轮在地面上滚动实现飞机移动[8]。摩擦轮驱动的飞机牵引车如图3所示。

图3 摩擦轮驱动飞机牵引车Fig.3 Friction pulley driven aircraft tractor

大型飞机采用摩擦轮驱动飞机牵引车实现调运,小型飞机采用小型装置即可实现调运。如图4所示的装置也是采用摩擦轮驱动方式,其直接连接到飞机的前机轮上,利用装置上的电机驱动摩擦辊,驱动前机轮转动从而达到牵引飞机的目的。装置整体为一杆状结构,装置的两端分别用于连接飞机机轮和操作手柄。装置的长度要保证连接机轮后,操作者可以避开飞机头部。装置的动力部分集中在手柄一侧,通过链轮、链条等机械装置传递动力给摩擦辊。摩擦辊位于装置的另一端,直接与前轮轮胎接触实现摩擦驱动。为了使摩擦辊与轮胎之间保持一定的压力,装置的前端设计有与前机轮叉联接机构。牵引作业之前由人工连接后,调节好摩擦辊与机轮轴心距,以保证驱动力稳定。操控集成在手柄上的控制开关,使摩擦辊转动带动机轮转动,达到牵引飞机的目的。杆状结构同时可起到操向杆的作用,左右摆动该装置则机轮偏转,实现行走操向。

图4 摩擦轮驱动牵引装置Fig.4 Friction pulley driven traction device

2.2 行走驱动轮驱动摩擦传动

公铁两用车是一种既能在轨道上行走又能在地面道路行走的特种工程车辆,自带动力和公路、铁路两套行走装置,从而实现路轨两种不同路况条件的行驶功能。路轨两用车辆主要用于牵引与工程作业等方面,其作业的侧重点不同也使得其行走装置结构、驱动形式有所变化,其中有的机型就采用以行走驱动轮为主动轮的摩擦传动方式,如图5所示。公铁两用车上用于轨道行走的车轮均为金属车轮,车轮较窄且带有凸缘以便与轨道配合,这种车轮难以在道路上行驶。用于道路行驶的车轮一般为充气轮胎,轮胎相对较宽,直接在铁轨上行驶也困难。因此公铁两用车的行走装置通常情况下为两套,分别对应两种路况。车辆在轨道上运行时使用钢轮与轨道配合,车辆在道路上运行时采用橡胶轮[9]。

图5 摩擦驱动的公铁两用车Fig.5 Friction driven road-railer

无论是在道路上行驶还是在轨道上行驶,必须将动力装置的动力传递到驱动轮实现行走驱动。若两种行驶驱动均独立实现,则需要两套传动分别对应轨道钢轮驱动和橡胶轮道路驱动,导致传动复杂。为此可采取摩擦传动的方式,利用统一传动路线实现两种传动。车载动力装置的动力传递到行走驱动轮实现一种行走方式,当转换到另外一方式时,这一驱动轮通过摩擦传动的方式将动力传递到该行走轮。如动力传递给道路行走的轮胎式车轮,此时道路行走与普通车辆无异。上述车辆在轨道上运行时,放下金属轮对作为驱动轮并将公路用橡胶轮胎全部升起,金属轮对与轨道接触并承载,橡胶轮胎升起后与钢轮接触并实施摩擦驱动,车辆以胶轮与钢轮的黏着力作为牵引力,即所谓的摩擦轮驱动。此时产生驱动作用的仍是轮对,轮胎的驱动对象发生变换,轮胎只作为动力传动中的一个环节。

采用摩擦驱动的主动轮并不一定是轮胎,也可是金属轮对。如主要用于轨道牵引作业的车辆,在道路行驶的时间较短,因此传动的主要路线是轮对驱动,驱动轮胎为辅,此时在轨道上行进时为直接驱动,道路行驶时再由轨道轮对摩擦橡胶轮胎使动力传递给轮胎,此时轮对悬空、轮胎接地。无论是轮胎驱动轮对、还是轮对驱动轮胎,二者之间都是通过摩擦传动实现。这类行走装置的驱动轮形式不变,与轮胎接触的轮对上加装滚筒摩擦装置,通过橡胶轮胎与滚筒摩擦产生力。由于钢轮与橡胶轮胎共用一个动力源,传动路线一致,可以使结构简单化。

此外该类摩擦轮传动在行走机械的一些试验中也有采用。如车辆转鼓试验台就是利用摩擦轮与驱动轮轮胎之间的摩擦传动,如图6所示。车辆正常行驶时车辆移动,路面不动,在转鼓实验台上则相反,车辆不动,而“路面”移动。利用转鼓与车轮之间的相对运动模拟车轮在路面上行驶,以转鼓的表面代替路面,转鼓相对车辆做旋转运动。转鼓轴端部装有测功机,测功机能产生一定的阻力矩并能调节转鼓的转速,用来模拟汽车道路行驶的各种运行工况。试验时被试车辆的驱动轮放在转鼓上,车轮转动带动转鼓旋转。同时转鼓端部的测功机将相应的载荷施于转鼓,转鼓通过与轮胎的摩擦作用再施加到车轮上,实现行驶工况模拟[10]。

图6 汽车试验台轮轮摩擦传动Fig.6 Pulley-to-pulley friction drive of auto tester

3 结束语

摩擦传动被广泛应用于各类机械中,在行走机械中所实现的功能尤为出色。带轮摩擦传动改变了传统的定比传动模式,可实现无间断连续变比传动。该类无级变速装置结构简单、便于实现,被大量应用于农业机械、汽车等行业。轮轮摩擦传动是除无级变速装置外的另一种摩擦传动,在行走机械中更多用于实现直接驱动,其直接作用于行走车轮驱动车轮,是一种特殊的驱动方式。