传统联合化学工厂提档升级改造的绿色发展效果分析

周春平,皮金林

(中国五环工程有限公司,湖北 武汉 430223)

1 改造方案研究背景

在共和国建设历程中,有一些传统的联合化学工厂,为国家基础工业的发展和完备的工业产业链的建设建立了功勋。但是,由于种种原因,一些工厂的历次技改均不具备完整性,有时甚至倒退,造成工厂现有的技术装备配置高低不齐、总的用能和用水量高、操作费用高,一些已经破产关闭或面临破产关闭。

某大型联碱生产企业为当地的经济发展做出了重要贡献,作为曾经的标杆企业,其所生产的纯碱作为当地建材产业,特别是玻璃产业的重要原料,当地玻璃产能位居全国第二。该厂经过几十年的发展,形成了原盐、碱、肥一体化的生产格局,公用工程和辅助工程配套齐全,现有合成氨产能35万t/a,纯碱、氯化铵产能各100万t/a,精制盐产能120万t/a。多年来,工厂的生产一直安全、稳定,产量达到设计产能。

在该厂发展的多数阶段,均采用了当时的先进技术,例如最早将渣油气化、联碱法制碱、气流床加压粉煤气化技术应用于化学工业,是探索行业新技术应用的先行者。该厂具有独特的制碱原料卤水资源优势,自有盐矿埋深浅,资源储量丰富,可采年限长,卤水硫酸根等杂质含量低,综合开采成本及制盐成本低。工厂区位优势明显,距离产品目标市场近,厂内配有铁路专运线,运输成本低。工厂的主导产品纯碱、氯化铵获得当地名牌产品称号,具有品牌优势,已建立成熟的市场营销网络和客户资源。

近年来,该厂由于各种原因连续出现生产经营亏损。因此,对于这样的一个工厂,能否用先进成熟技术进行完备的提档升级改造,盘活存量资产,在确保本质安全、环境友好的基础上,实现绿色可持续发展,以及数字化和智能化转型,从而为当地工业产业链的稳链、强链做贡献,是一个值得探讨的问题。

1 工艺技术和系统配置现状

1.1 工艺技术和系统配置现状

工厂生产系统包括制盐、联碱、煤制合成氨三大工艺部分。制盐、联碱技术先进;在重要的工艺装置——合成氨系统中,各单元技术先进性参差不齐,单线产能规模小,装置单元能力低,总体技术水平落后,能耗高;工艺系统及公用工程系统之间耦合欠优,用电量大,动力成本高,成本竞争力弱。

(1)制盐生产系统采用真空制盐五效蒸发工艺,联碱生产系统采用联合制碱工艺,技术成熟可靠,在当前行业内得到普遍应用。

(2)在核心合成氨生产系统中,部分装置技术先进(原粉煤加压气化、变换、净化),大部分装置技术落后(固定床间歇煤棒气化、外压缩空分、高压氨合成等为落后淘汰技术),总体技术水平落后。

(3)合成氨生产系统单线生产规模偏小,分别为20万t/a气流床加压粉煤气化生产线和15万t/a固定床常压间歇气化生产线,目前先进的煤制合成氨单线产能为50万~60万t/a,入门规模为30万t/a;装置单元能力低,如空分套数多、单套产能低,2万Nm3的制氧能力由4套小空分组成,而目前国内单套空分制氧能力可达12万Nm3;设备台数多,维修费用和人工成本高。

(4)工艺系统与公用工程系统之间的耦合欠优,大型机组全部采用电驱(如空分装置、合成高压机等,造成电耗很高),对标当前现代煤化工工厂,差距明显。

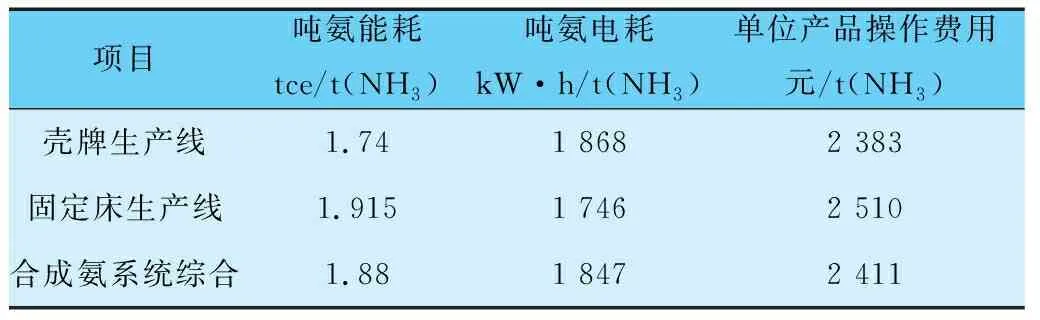

1.2 合成氨综合能耗及操作费用现状

受总工艺流程水平落后、装备水平不高以及系统优化欠佳等因素的影响,吨氨综合能耗及操作费用大幅高于行业平均水平。

(1)吨氨综合能耗高,达1.88t标准煤,其中,气流床加压粉煤气化生产线约1.74t标准煤,固定床气化生产线约1.915t标准煤,远高于GB21344-2015限定值1.68t标准煤,更高于国内同行先进合成氨工厂水平(约1.53t标准煤)。

(2)吨氨综合电耗高达1 847kW·h,国内同类先进煤制合成氨项目吨氨综合电耗约200kW·h,相比高出约1 600kW·h。

(3)吨氨综合操作费用约2 411元,其中,煤、电成本分别约1 185元和1 191元,远高于行业同等先进水平。

2 改造方案

2.1 改造思路和目标

鉴于企业目前的现状,为了改变这种落后局面,提高企业的经济效益和绿色发展水平,需要探讨进行提档升级改造的可能。

(1)提档升级合成氨生产系统的技术和装备配置水平,用先进技术淘汰全部的落后单元技术,实现总工艺流程配置的优化,达到当前行业先进水平,以大幅降低能耗和操作费用:①用先进的气流床煤气化淘汰固定床间歇气化;②用先进的内压缩空分淘汰氧气外压缩流程;③用液氮洗淘汰甲烷化气体精制工艺;④用低压氨合成工艺淘汰高压氨合成工艺;⑤提高单线或单元装置的生产能力,避免小而多;⑥用离心压缩淘汰往复压缩;⑦提高单线生产能力。

(2)优化生产系统和热工系统之间的耦合,变更大机组驱动方式,最大程度实现“电驱改汽驱”,在节能降耗的同时,大幅降低动力成本。

(3)优化公用工程和辅助设施的配置,合理利旧改造原有设施,进行必要的系统整合和更新,为生产系统的“安、稳、长、满、优”运行提供保障。

(4)升级自动化控制系统,提升工厂智能化和数字化水平。

目标是通过系统和完备的提档升级改造,将现有工厂改造成为技术装备水平先进、具有本质安全、环境友好和绿色可持续发展特征,且高度数字化和智能化的工厂。

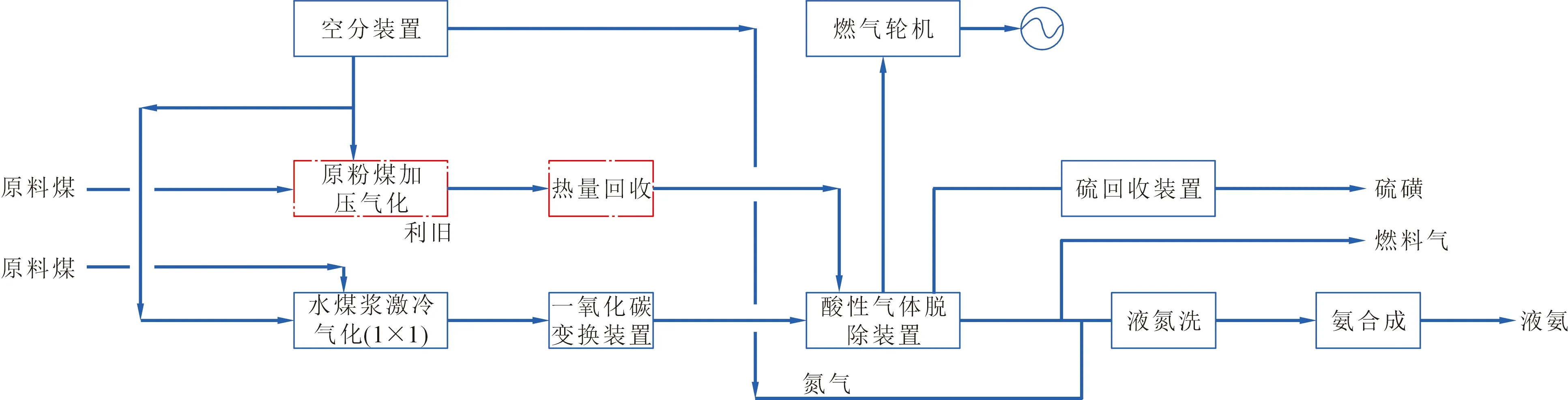

2.2 煤制合成氨改造方案

煤制合成氨改造方案是研究的重点之一。推荐的方案如下:维持原合成氨产能不变,淘汰原合成氨生产系统,建设一条以先进的气流床水煤浆气化、耐硫变换、低温甲醇洗、液氮洗气体精制、低压氨合成技术为组合的全新合成氨生产线;同时,为了降低投资,最大程度利旧原有的先进设施,拟将原气流床粉煤加压气化调整为燃气轮机发电副产中压蒸汽(用作制盐和制碱)的高效热力系统,以提高工厂总体技术装备水平的先进性,降低能耗,节约外供电成本;新建一套内压缩空分,供新建煤气化和原气并流床粉煤加压气化使用,公用工程和辅助工程利旧并适当升级改造。改造后的煤制合成氨系统总工艺流程见图1。

图1 提档升级改造后的合成氨系统总工艺流程注:红色虚线框内装置为利旧设施。

3 改造前后效果分析

3.1 改造前后原(材)料消耗及产品产量对比分析

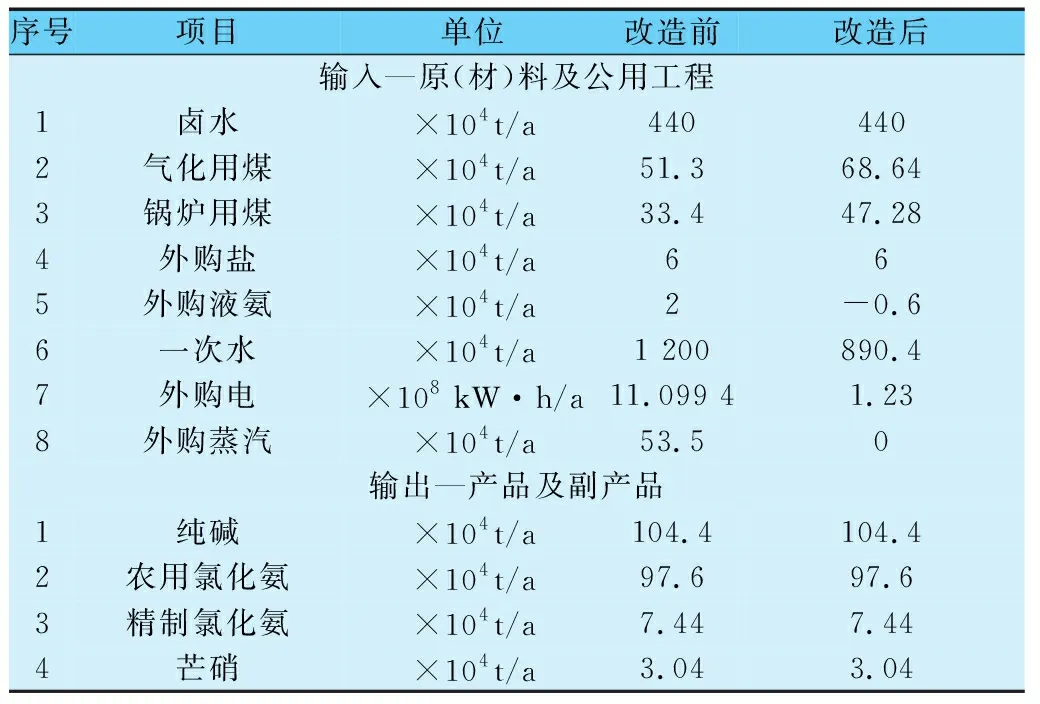

改造前后原(材)料及产品汇总对比见表1。

表1 改造前后原(材)料及产品汇总对比

由表1可知,改造前后的对比如下:①产品产能没有发生变化,维持了100万t/a的联碱规模;②外供电大幅度减少,一次水用量大幅减少,不需要外购蒸汽;③不需要外购液氨作为制碱原料,还可以向外销售6 000t/a液氨;④煤炭消耗量有所增加。

3.2 改造前后总能量消耗及总用水量对比分析

改造前后总能量消耗及总用水量消耗对比见表2。

表2 改造前后总能量消耗及总用水量消耗对比

由表2可知,改造前后的对比如下:①全厂总用能量大幅降低,减少了16.75万tce/a,改造前总用能量为113.06万tce/a,改造后为96.3万tce/a,在维持产能不变的情况下,用能总量减少了14.82%;②总用水大幅降低,减少了310万t/a,改造前总用量为1 200万t/a,改造后为890.4万t/a,在维持产能不变的情况下,用水总量减少了25.83%。

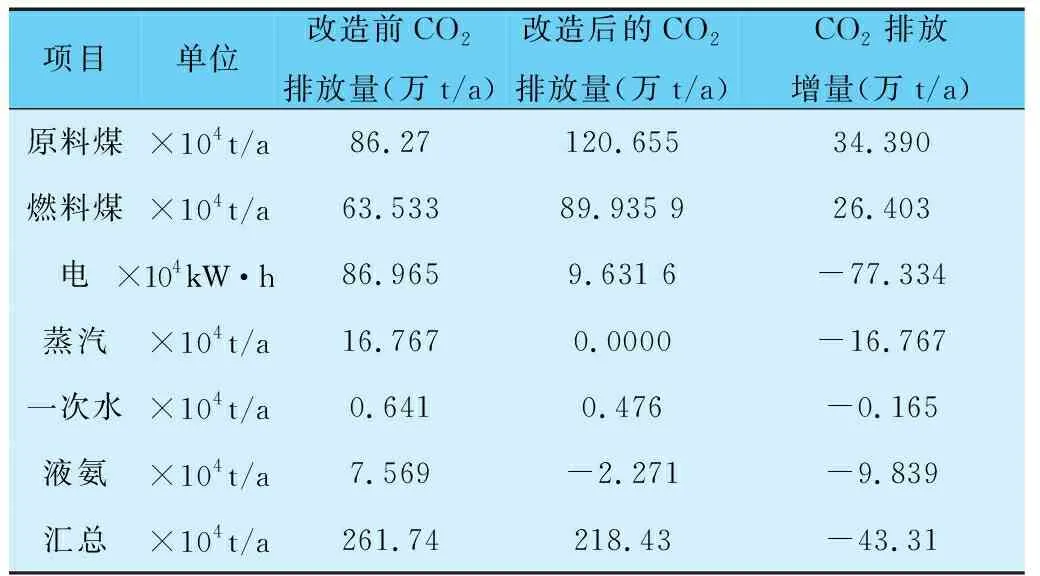

3.3 改造前后CO2减排分析

CO2的直接排放主要来源于煤炭的使用,原料煤中的碳元素只有一部分转化为产品,大部分以CO2的形式排放,燃料煤转化为能量后,绝大部分以CO2的形式排放。另外,工厂外购的电力、蒸汽、液氨也间接排放CO2。这两部分构成了CO2的总排放。

为落实“30年碳达峰、60年碳中和”的国家战略,减少二氧化碳排放总量也是改造需要达成的目标之一。

表3列出了改造前后CO2排放情况和排放变化情况,从中可以看出:全厂CO2排放总量减少了43.31万t/a,改造前总排放量为261.74万t/a,改造后为218.43万t/a,在维持产能不变的情况下,总量减少了16.5%。

表3 改造前后原材料、公用工程及CO2排放增量对比

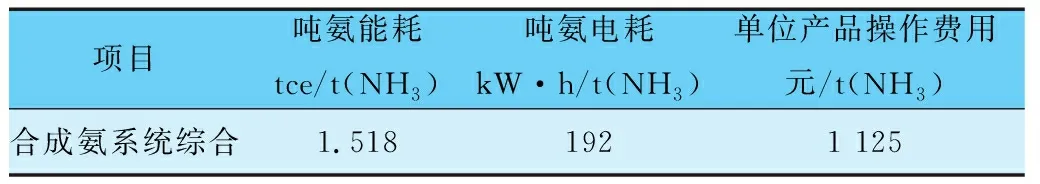

3.4 改造前后合成氨装置的综合能耗分析

合成氨装置是本次改造的重点,合成氨产品的综合能耗是体现该装置先进性的重要指标之一。改造前后的合成氨产品综合能耗对比情况见表4。

表4 改造前后的综合能耗对比

由表4可知,改造后合成氨综合能耗减少了0.361tec/t(NH3),改造前为1.879tec/t(NH3),改造后为1.518tec/t(NH3),综合能耗下降19.2%。改造后的综合能耗超过了当前行业的平均水平,接近先进值。

3.5 改造前后合成氨操作费用变化分析

表5和表6分析了合成氨装置改造前后操作费用的变化,从上述表格中可以看出,经改造后合成氨吨氨操作费用由原来的2 411元,下降至1 125元,吨氨操作费用下降1 286元,降幅约53%,说明所选改造路线是合理的,改造效果显而易见。

表5 合成氨装置改造前吨氨操作费用

表6 合成氨装置改造后吨氨操作费用

4 结语

从上述对比分析可知,对于某些大型传统的联合化学工厂,采用先进成熟技术进行完备的提档升级改造,盘活存量资产,在确保本质安全、环境友好的基础上,实现绿色可持续发展,以及数字化和智能化转型是可能的。改造的效果明显,绿色环保效益得到极大提升,操作费用大幅降低。本案例有如下改造效果:①改造后,技术装备水平达到了业界先进水平,为在本质安全、环境友好的基础上实现“安、稳、长、满、优”运行提供了技术和装备基础;②改造后,企业的年用能总量降低了14.82%;③改造后,企业的年CO2年排放总量大幅度下降,减少了16.5%;④改造后,企业的年用水总量大幅下降,减少了25.83%;⑤改造后,合成氨产品综合能耗大幅下降,降低了19.2%,大大超过当前行业的平均水平,接近先进门槛指标;⑥改造后,合成氨产品操作费用大幅下降,吨氨产品操作费用下降约1 286元,为企业的持久发展奠定了基础。