基于Arrhenius方程下EV用磷酸铁锂电池寿命预测*

卜少华, 代 鹏, 叶华国, 刘 军

(1.安徽工程大学机械与汽车工程学院,安徽 芜湖 241000;2.内燃机可靠性国家重点实验室,山东 潍坊 261001)

0 引 言

磷酸铁锂电池作为现代电动汽车的主要动力来源,具有能量密度高,使用寿命长,自放电率低,温度适应性强等显著优点[1-2]。电池寿命作为电池主要性能指标,日益成为电动汽车设计研发中的关键技术[3-4]。但实际对电池进行老化试验是一个极具费时费力且昂贵的过程,目前通常使用加速应力的方法,达到与实际老化实验相近的结果,从而建立电池的老化模型,研究电池老化机理[5-6]。

根据老化机理,电池的老化主要分为日历老化和循环老化[7-8]。日历老化主要是因为电池存储过程中由于自放电现象导致电池容量的不可逆损失,其主要受储存温度条件影响[9]。循环老化是在电池正常工作过程中由于充放电循环,电解液中溶剂分子与锂离子等发生反应,在负极石墨上形成SEI膜,导致电解液中活性锂离子的损失[10]。在研究分析电池的老化过程中,此二者是需要重点关注的研究对象。目前针对磷酸铁锂电池的研究较多,对电池的老化过程认知逐渐加深,老化机理的理论也趋于成熟,但是众多学者对电池老化实验施加加速应力以达到加速老化,其居多以恒定温度、恒定充放电倍率作为加速应力,得到理想条件下电池表现的数据,从而建立电池老化的半经验模型[11-12]。对于电动汽车用锂离子电池,其环境温度和充放电参数是时刻变化的,相对实验室条件,其老化过程更为复杂,用已得到的模型预测其电池寿命时,误差较大,可信度较低。

针对以上问题,本文以某电动汽车用磷酸铁锂电池为研究对象,根据欧洲NEDC工况和美国FTP75工况下车辆电池表现建立锂离子电池充放电的动态模型,以变环境温度和实时充放电倍率作为加速应力条件,研究分析锂离子电池的老化速率和进行寿命预测,为电动汽车的设计研发和锂离子电池的选型提供了参考。

1 老化过程的模型建立

1.1 车用磷酸铁锂电池基本参数

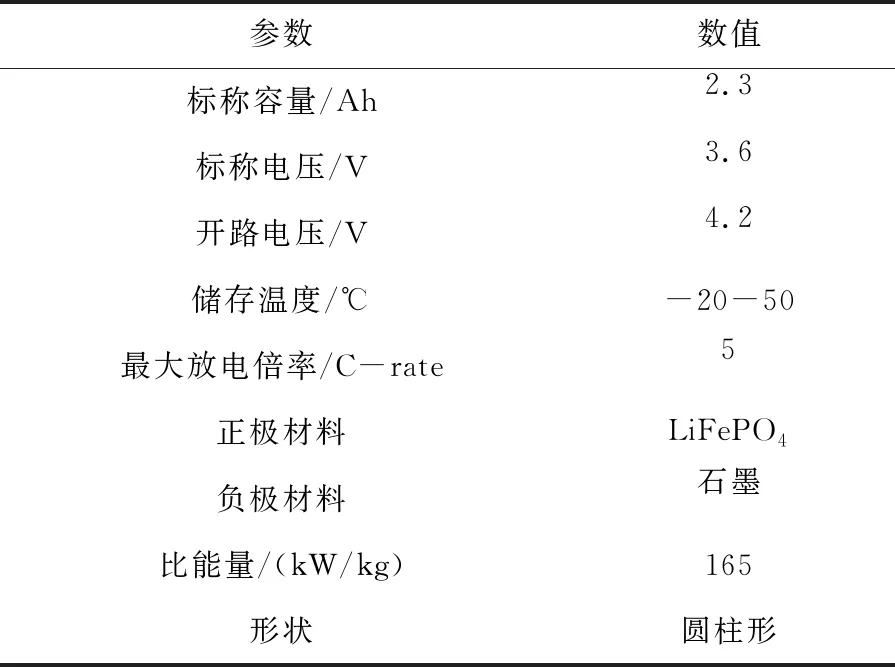

由于固定条件下电池组与电池组单元的表现一致,为简化实验模型,本文以某电动汽车磷酸铁锂电池组单体为研究对象,其基本参数如表1。

表1 锂离子电池单体基本参数

1.2 数学模型建立

在不同加速应力条件下进行磷酸铁锂电池性能及容量衰减研究中,常使用Arrhenius方程和J.Wang[14]经验公式模型来构建电池容量损失和加速应力条件的关系[13]:

(1)

式中:Qloss为电池容量损失,%;B为指前因子,无量纲;Ea为活化能,kJ/mol;C-rate为充放电倍率;R为气体常数,取8.314J/(mol·K);T为开尔文温度,K;Ah为使用过程中总放电量,计算可由1.2.2得到;z为时间指数因子。

Ah=N·DOD·C

(2)

其中:N为总循环次数;DOD放电深度,%;C为电池标称容量,Ah。

对于1.2.1式中Arrhenius方程,等号两端的单位不一致,所以此方程为经验公式。更有,若不考虑充放电倍率的影响,两边取对数,可见ln(Qloss)与1/T呈现一次函数的关系,如下式:

(3)

采用郑岳久[15]团队对指前因子B的实验数据分析与拟合,采用下式作为本研究计算的指前因子B值:

(4)

目前对锂离子电池SOC荷电状态的估计方法繁多,本计算采用安时积分法,具体如下:

(5)

其中SOC(T)为当前荷电状态,%;SOC0(T)为初始荷电状态,%;CN(T)为电池额定容量,Ah;η(T)为充放电效率,为简化计算充放电效率取1;I为电池电流,A。

对电池寿命终点的判断根据SOH(state of health,电池健康状态),SOH的计算如下式[16]:

(6)

其中:CM为当前电池可用最大容量,Ah;CN为电池额定容量,Ah;一般认为SOH≤80%时,电池容量消耗殆尽而报废。

对于相同的锂电池充放电反应,其内部电化学反应速率系数k可根据范特霍夫规则给出,如下:

(7)

其中:k为反应速率系数;A为指前因子;Ea为活化能;R为摩尔气体常数,取8.314J/(mol·K);T为热力学温度,K。

2 日历老化

当锂离子电池不工作而静置时,电池会随着储存时间增加容量不断衰减,衰减的速率主要受储存环境温度T和电池初始SOC荷电状态影响。根据方程1.2.7可以看出,当锂离子电池内部发生电化学日历老化时,其反应速率与温度紧密相关。

设置不同的环境温度T和电池初始SOC荷电状态,储存时间为2年,分析电池的日历老化,其结果可由图1表示。

图1 日历老化导致的电池容量损失

由图1可以看出,电池SOC荷电状态和环境温度T对日历老化都有较为严重的影响。SOC荷电状态对容量衰减的影响在低温时(-20-25℃)表现不明显,储存时间为2年,容量衰减率均在10%以下;随着环境温度升高,SOC影响变大,且随着SOC荷电状态的增加,电池日历老化严重,容量衰减率增加。温度对容量衰减的影响在低SOC荷电状态下表现也不明显,在低SOC值(0-15%)时,衰减率均在15%以下;SOC不断增加时,温度的影响愈发明显,特别是30℃以上,电池容量衰减率随温度增加而急剧上升。总的来看,SOC和环境温度二者增加会加快锂电池日历老化速率,不利于电池的储存,相对低温低SOC荷电状态利于延长锂电池的寿命。

对于锂电池的日历老化,其主要原因是电池自放电现象而造成电池容量的不可逆损失,电池自放电现象不可避免,其日历老化也不可避免。由上述,在低SOC荷电状态时,Li+主要集聚在LiFePO4正极,而此时容量衰减随温度变化不明显;在高SOC荷电状态时,Li+主要在集中在石墨负极,而此时容量衰减率随温度大幅度升高,由此推测:在锂电池日历老化过程中,会在负极石墨层或是附近发生活性锂离子损失等其他不可逆反应,从而造成电池的容量衰减。

3 循环老化

电池作为动力源储存装置,在循环工作过程中,要求以一定功率、倍率循环充电和放电。研究不同循环条件下电池容量的衰减情况,预测电池寿命有极为重要的作用和意义。

3.1 温度对循环老化的影响

不同温度条件下,电池内部电化学反应速率差异很大,对电池的循环老化影响较为严重。设置25℃,35℃,45℃和55℃温度条件,DOD(depth of discharge)放电深度为20%-80%,C-rate取0.5C,对Arrhenius方程进行求解,其结果如图2所示。

图2 温度对循环老化的影响

在室温25℃时,进行循环充放电400天,电池容量仅衰减8%,35℃时衰减16.8%,而在45℃和55℃下工作,电池达到寿命的终点仅有223天和119天,可见电池容量的衰减率受温度变化影响较为严重,温度越高,其容量衰减越高,电池寿命越短。这主要是因为温度上升,使得电池内部电化学反应速率急剧升高,加速了电池的老化。

3.2 充放电倍率对循环老化的影响

在锂电池放电或充电时,会根据实际情况表现出不同的功率和电流,从外观表征上通常以充放电倍率C-rate表示,以不同的C-rate充放电,对电池的循环老化影响不同。分别设置0.5C,1C,2C和3C的充放电倍率,放电深度DOD为20%-80%,环境温度为25℃,进行实验,得到结果如图3。

图3 C-rate对循环老化的影响

由图3可以看出,随着C-rate升高,锂电池容量衰减率变大,其中,在25℃,以0.5C充放电,锂电池工作400天容量衰减17.2%,以1C倍率充放电,电池到达寿命终点仅需286天,以2C和3C倍率充放电,电充寿命削减很快,仅余171天和96天。在实际车辆的研发设计中,应尽量减小锂电池充放电倍率,延长电池的寿命。

3.3 放电深度DOD对循环老化的影响

同时,锂电池每工作循环过程中放电深度DOD对电池循环老化及电池寿命也有重要的影响。分别以10%,20%,30%和50%为不同放电深度,环境温度设置为25℃,充放电倍率取1C进行实验分析,所得到的电池容量衰减曲线如图4所示。

图4 DOD对循环老化的影响

由上实验结果,低DOD时电池容量相对衰减较慢,其寿命较长,以10%作为放电深度时,电池工作循环400天容量损失为15.3%。DOD值增大,电池容量衰减增大,在DOD为50%时,电池寿命仅有1000循环左右。降低放电深度对电池的循环老化是有利的,但低的放电深度电池单个循环周期短,充电过于频繁,车辆里程限制严重,对于车用锂离子电池,应综合考虑车辆里程和电池寿命两方面因素,合理选择电池放电深度。

3.4 电池循环老化机理分析

对于电池循环老化的原因,现在普遍接受的是固体电解质界面膜(SEI)的形成与增长。当锂离子电池制备完成进行第一次充放电时,电池电解液中的溶剂分子会与Li+、电子在石墨负极与电解液界面发生不可逆反应,形成一层固体SEI膜,消耗电池中可用的活性锂离子,造成不可逆的电池容量损失,并阻碍锂离子的正常通过,降低电池的工作性能。

SEI膜形成后,在之后的充放电循环过程中,由于电子隧道效应,会有少量的电子从电极穿梭到SEI膜到电解液的界面上,使得SEI膜不断增厚,阻碍能力加强。但随着SEI膜的不断增厚,可穿透的电子量减少,SEI膜的生成速率也随着减少。这就可以解释电池容量衰减曲线中,衰减速率在电池使用寿命前期较大,随着老化程度加深,其衰减速率会逐渐减小。

虽然SEI膜的生成减小了电池中活性锂离子造成不可逆的容量损失,但SEI膜也起到隔绝电子、溶剂分子导通离子的特性,对提高电极材料稳定性和电池寿命也有积极的一面。

3.5 日历老化和循环老化速率比较

对于磷酸铁锂电池日历老化和循环老化,取相近的环境条件,比较二者的老化速率。对于电池日历老化,取初始SOC荷电状态为50%;对于循环老化,取充放电倍率为1C,放电深度DOD为20%-80%,实验周期都取一年,进行实验,比较二者的容量损失,其结果如图5所示。

由下图电池的日历老化和循环老化时的容量损失,在相同条件下,均随着温度升高,容量损失呈现增加的趋势,其中,循环老化的容量损失率要大于日历老化。根据此图解推测,锂电池日历老化速率约为循环老化速率的45%-65%。

图5 日历老化和循环老化的容量损失

4 EV用磷酸铁锂电池寿命预测

基于上述研究内容和基础,对Arrhenius方程求解,在纯电动汽车中用锂电池进行模型建立,并对其寿命进行预测,与实验值相比较,要求误差在允许范围内(5%)。

4.1 恒定倍率充电

对于锂电池的充放电倍率,C-rate在充放电过程中往往是不同的,实际车用锂电池充放电倍率,一般是不允许比较高的倍率充电,原因主要有两个,一是正负极材料粒径大小不同和SEI膜的影响,另一是进行超倍率充电,负极材料附近会严重析锂,造成电池容量的锐减,所以会把充电倍率设置的保守合理。

考虑到现有技术和充电效率及充电周期,把充电倍率设置成恒定值1C,设置不同的放电倍率,放电深度DOD为20%-80%,进行方程的实验求解,得到结果如图6。

图6 电池在恒定充电倍率下不同放电倍率的寿命

电池在恒定充电倍率下以不同放电倍率进行循环工况,较相同充放电倍率更为合理、符合实际。由图6,放电倍率升高及环境温度升高,都会减少电池的循环寿命,加速电池容量衰减,与3.1和3.2得到的结果相一致。电池在温度0-25℃,放电倍率0.1C-1C范围内,寿命变化范围大,在低温和低倍率放电情况下,电池寿命较长,均在2500循环以上。之后寿命变化渐渐平缓。在室温25℃下,以1C/1C充放电,电池寿命为2400循环左右,以1C/2C充放电,电池寿命减小为1500循环,推测电池循环寿命对低温环境低倍率充放电工况时反应更为敏感。

4.2 变倍率放电

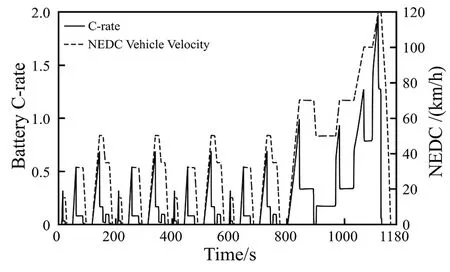

在实际车辆工作循环中,锂电池的输出电压,电流及输出功率要根据车辆实际工况而定,车辆行驶过程中,运行工况复杂多变,如图7 车辆运行欧洲NEDC工况和图8美国FTP75工况下锂电池放电倍率,可见锂电池的放电倍率与车辆车速紧密相关,而且变化复杂。

图7 NEDC循环工况下放电倍率

图8 FTP75循环工况下的放电倍率

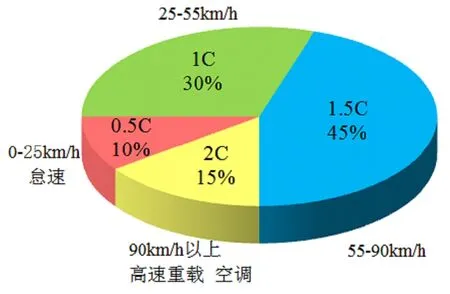

根据图7和图8,大致可以看出,当车辆运行速度0-25km/h时,锂电池以0.5C倍率放电可以满足车辆实际功率需要;车辆速度25-55km/h时,电池以1C倍率放电;车辆以55-90km/h速度运行,放电倍率达到1.5C,车辆速度达90km/h以上,电池需要在2C倍率放电。根据车辆行驶速度及电池放电倍率,提出如图9电池单个充放电循环内各放电倍率及占比。

以图9电池单个工作循环内放电倍率及各个占比作为电池输出,充电倍率取恒定值1C,放电深度DOD设置为20%-80%,进行实验研究,建立起电池寿命与循环次数及环境温度的模型,其结果如图10。

图9 单个循环内电池各放电倍率占比

图10 电池在设置工况下的寿命曲线

由图10,锂电池的循环寿命受温度升高而下降,计算结果曲线与实验值曲线在温度较低时(0-40℃)误差较小,均在±5%允许误差以内,但在40℃以上,计算值与理论值相对误差逐渐变大,在50℃时,相对误差为27.6%。说明此电池单个循环放电倍率模型在低温时吻合度较高,可信度较大,但在高温时误差较大。

4.3 日历老化和循环老化分配

在以上实验研究过程中,进行电池寿命和循环老化计算,电池进行周期性不间断充放电循环,工作具有连续性,直至电池寿命终点,这对于日常电动汽车锂离子电池是不现实的。锂离子电池两种状态车辆工作或是停置,车辆工作时电池进行循环老化,车辆停置时电池进行日历老化,假设循环老化和日历老化交替进行。因为循环老化的速率在相近条件下大于日历老化,设进行循环老化的时间占一天总时间X,具体表达式如下:

(8)

则电池进行日历老化的时间占比可表示为:

(9)

以图9作为锂电池单个循环内放电倍率,充电倍率取恒定值1C,放电深度DOD取20%-80%,对Arrhenius方程进行求解,以此为模型对锂电池寿命进行预测,其结果如图11。

图11 锂电池寿命预测

对于一般的电动汽车,X值一般在30%-50%,环境温度在25-50℃,如图12。

图12 电动汽车实际工况下寿命预测

如图12,电动车在实际工作中受X占比值影响较小,基本走势是在相同温度条件下,X值越大,一天中电池进行循环老化的比例越大,其寿命总循环次数略有下降,X从30%增加到50%时电池寿命下降在5%以内。电池的寿命主要受环境温度影响较大,在25℃室温下,锂电池寿命在3000天左右,在28℃下工作时,寿命为2000天左右,工作温度上升到35℃,电池寿命锐减到1000天以下,且温度越高,电池寿命衰减速度越快,所以在实际车辆设计中,应对动力电池模块添加冷却系统,降低电池的工作温度,可大大延长锂电池的使用寿命。

4.4 误差分析

对于本文电动汽车用磷酸铁锂电池的寿命预测,是基于Arrhenius方程求解,存在误差不可避免,误差的来源主要来自于以下几个方面。

1,Arrhenius方程是经验公式,本身对实际实验数据的拟合就有误差,而且在高温时, Arrhenius方程中时间指数因子Z增大,说明高温时Arrhenius方程不在适用,此时,电池循环老化机理可能不再是SEI膜的增长,从而造成本计算实验中的寿命预测误差。

2,对充放电倍率占比的估计误差,对单个循环内不同放电倍率占比的物理模型建立存在误差,不能完全替代实际工作中电池变化的充电倍率,而且充电倍率也不是一个恒定值。

3,本文假设日历老化和循环老化是交替进行,在实际中电池日历老化和循环老化存在耦合作用,关于这方面的理论尚不成熟,有待研究。

4,本文只考虑变化的环境温度,在电池实际工作中,虽然环境温度对其寿命影响较大,但在电池工作中由于自身的内阻会造成小幅度的温升,温度区间是电池老化较为敏感范围,对其寿命影响较大。

5 结 论

本文以Arrhenius方程建立起磷酸铁锂电池老化的模型,对电动汽车用锂离子电池进行寿命预测。发现电池初始荷电状态SOC和温度对电池日历老化及容量衰减起主要作用,推测电池日历老化造成的重要原因可能为在石墨负极附近活性锂离子的不可逆损失,且随着温度增加,反应速率增长较快。

充放电倍率C-rate、环境温度T和放电深度DOD对锂电池循环老化的影响较大,在实际电动汽车及锂离子电池的选配问题上,应尽量减小C-rate,对动力电池系统装配冷却系统,合理选择放电深度。

根据车辆实际运行工况,建立电池单个工作周期下各放电倍率及各自占比,其中0.5C,1C,1.5C,2C各自的占比为10%,30%,45%,15%,放电倍率为1C,放电深度为DOD为20%-80%,以此作为工作条件下建模计算锂电池的寿命与实验所得数据在温度较低时(0-40℃)误差较小,均在误差允许范围之内,可见此模型建立与电池实际工作情况较为贴近。

假设电池日历老化和循环老化是交替进行,并对二者占比进行预测,以循环老化占比30%-50%,分析了不同工作温度下锂电池的寿命,发现锂电池寿命受温度影响较大,在35℃时,电池的寿命在1000天左右,且随着温度增加,寿命锐减很快。