混合粒子群算法的电火花成型加工工艺参数优化*

张 涛

(安徽机电职业技术学院,安徽 芜湖 241003)

0 引 言

电火花成型加工(Electrical discharge molding machining, 简称EDM)是通过工具电极和工件之间的脉冲放电的电蚀作用,蚀出多余的工件材料,以达到工件表面质量及轮廓要素的成型方法[1]。EDM加工工艺参数较多,加工精度和加工效率等受到多个参数的影响,增加了生产的难度[2]。

EDM加工中MPR(材料去除率)和Ra(表面粗糙度)是表征工件质量的主要工艺目标,表面粗糙度是工件表面质量的重要体征,材料去除率则体现了加工效率。目前,国内外学者研究了EDM工艺参数对工件精度和效率的影响。明五一等人采用改进后的NSGA-Ⅱ算法(非支配排序遗传算法)对工艺参数进行了Pareto优化,得到了工艺参数与工件质量之间的回归关系式[3];都金光[4]等人针对难加工合金材料工艺参数和工件表面质量的之间的关系,尤其以表面去除率为优化目标,工艺参数对工艺目标的影响;陈飞等人深入研究了单脉冲放电电流对工件质量的影响[5],KALAJAHI[6]等对单脉冲放电的模型进行了修正;NAYAK和MAHAPATRA[7]等使用了蝙蝠算法,以EDM工件的表面粗糙度为优化对象,对电火花加工工件进行了仿真,得出表面粗糙度与主要工艺参数如脉冲持续时间和放电电流呈强烈正相关,与工件的厚度成负相关。以上文献分析了在电火花成型加工中,影响工件质量Ra的主要工艺参数因素和影响材料去除率的主要工艺参数因素,相对来说以这两种作为工艺目标的研究偏少。其次,在算法的选择上由于多采用遗传算法、BP算法等,存在局部探索能力偏弱,易早熟收敛等问题。PSO算法(粒子群算法)有较好的后期局部探索能力,鲁棒性好,精度较高。因此,结合EDM加工的主要工艺,采用人工鱼群首先搜索确定优化范围,然后粒子群算法快速寻找最优解的混合算法,建立了以MPR和Ra为双优化目标的优化模型。

1 改进后的粒子群算法

1.1 标准的粒子群算法

PSO算法(粒子群算法)是一种群优化智能算法[9],通过仿效鸟类种群的寻找食物的行为,对目标进行搜索和优化。

PSO算法的种群中由D维搜索空间中移动的S个粒子组成。用向量表示第i个粒子的位置,即Xi=(Xi1,Xi2,…,XiD)T,第i个粒子的速度Vi=(Vi1,Vi2,…,ViD)T,粒子的最优位置Pibest=(Pi1,Pi2,…,PiD)T,种群的群体最优位置Pgbest=(Pg1,Pg2,…,PgD)T。位置和速度的迭代公式如下:

(1)

(2)

式中,ω是惯性因子,k是迭代搜索次数,r1、r2代表了区间在[0,1]的随机数,c1、c2为加速因子,分别代表了认知系数和社会系数。

由于PSO算法有易收敛,易陷入局部最优等显著缺陷,国内外文献对此进行研究,一是改善惯性因子和加速因子的特性,不仅能提升种群的多样性,也能显著提高算法的探索能力[10];二是在粒子群算法中增加了其它算法,改进算法的全局搜索特性,如Hasanzadeh等人[11]提出了MiPSO算法,匡芳君[12]等人将混沌人工蜂群算法结合PSO算法,有效改善了探索效率。拟引入人工鱼群,结合粒子群算法既兼顾整体寻优也注重改善搜索效率,提高算法鲁棒性。

1.2 改进后的粒子群优化算法

人工鱼群算法也是一种典型的随机优化群智能算法[13],个体寻优使种群总体的全局巡优显现出来。人工鱼群算法有获取全局极值的优势,可有效弥补PSO算法的不足。首先利用鱼群算法的全局收敛性特点探究到合适的解域,再利用PSO算法快速探索的特点,局部寻找极值点,这样改进后的PSO算法既具备了全局的收敛能力不至于陷入局部寻优的困境,又兼具了快速寻找极值点的速度。

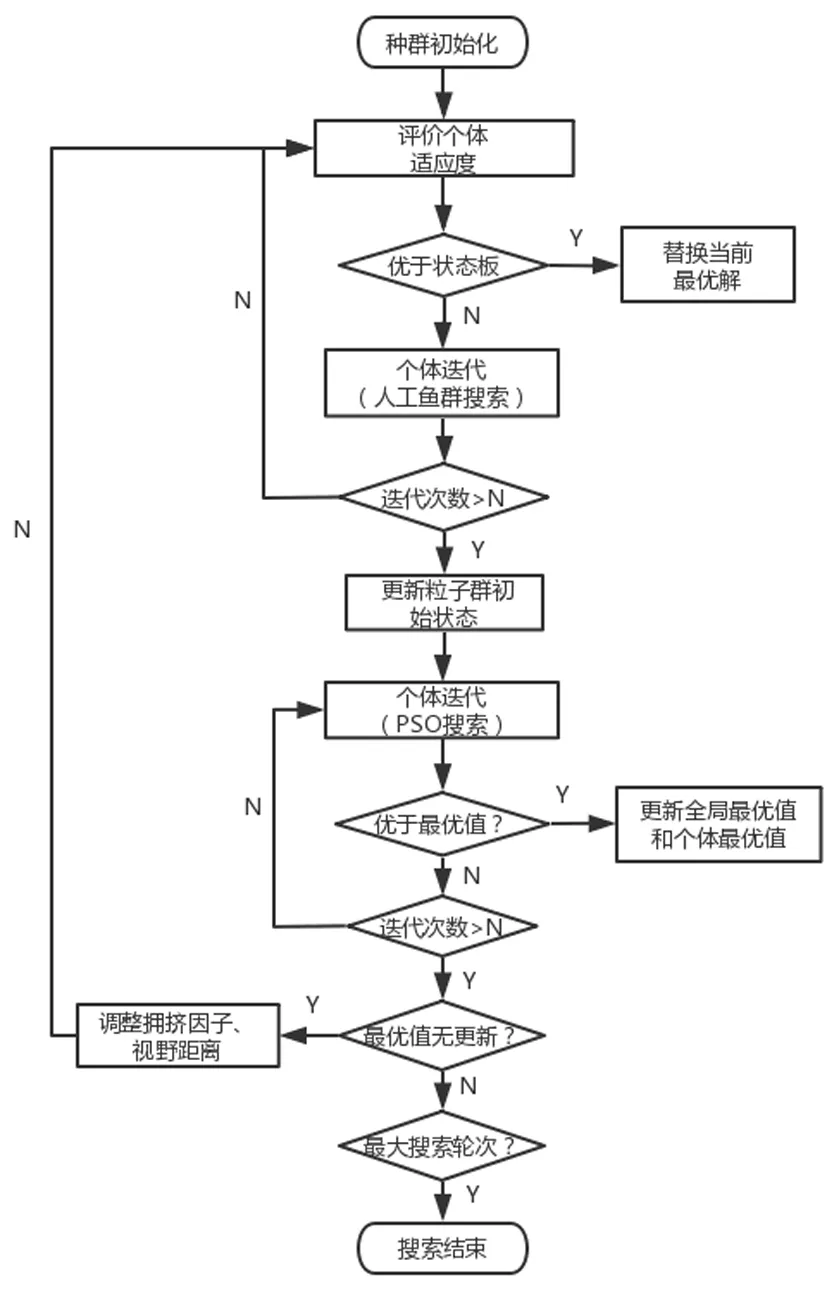

改进后的算法流程如下:

a)种群初始化,设置好种群的数量D、拥挤因子δ、视野距离v、最大重复次数N,以及迭代搜索次数等初始值;

b)评价个体的适应度,与当前鱼群的公告板状态(即种群当前极值)作比较,若优于状态板,则替换。

c)个体通过鱼群的觅食、聚群、追尾和随机行为更新状态(包括位置等);

d)当迭代次数大于设定值,将公告板最优值赋作为粒子群的初始状态,否则继续迭代,转b);

e)重新初始化种群个体的位置和速度,将d)中迭代后初始值赋给种群中的个体;

f)个体迭代更新;

h)评价个体的适应度,与e)中的最优值做比较,若优于公告板最优值,则更新全局最优值和个体最优值;

i)检查PSO的迭代次数或者设定的最优值条件,若满足条件,则迭代完成,否则继续迭代,转f);

j)若i)步中迭代的极优值与d)步中公告板最值无变化,则调整拥挤因子δ、视野距离v,再次进行鱼群搜索,转b);

h)达到最大搜索轮次,优化结束。

算法流程图如图1所示。

图1 改进后的粒子群算法

2 实验设计

本实验使用北京迪蒙卡特机床有限公司生产的CTM450数控电火花成型加工机床,机床重量是2500kg,最大电极重量100kg,工作台尺寸是(750×450) mm,油槽尺寸是(1300×745×450) mm,最大加工速度: 450mm3/min,最大加工电流50A,是国内主流的快走丝成型机床。工件加工材料为2A16铝合金。

图2 CTM450数控电火花成型加工机床

本文选择了四个主要因素,选择脉冲峰值电流(I)、脉冲宽度Tw以及脉冲间隔Ti作为主要工艺因数,每个因数选择4个水平,构成了L16(43)的正交实验,以MPR(材料去除率)和Ra(工件表面粗糙度)作为评价指标,设计的正交表见表1。

(3)

V表示工件被蚀除的体积,通过测量加工前后工件质量差,再除以工件密度得到,工件密度查表可得;T表示加工时间。

表1 因素水平

3 分析与讨论预测结果

针对MPR和Ra这两个优化目标,建立的优化模型如下:

(4)

采用改进后的PSO算法对优化模型就行求解,仿真求解后得到的结果见图3。

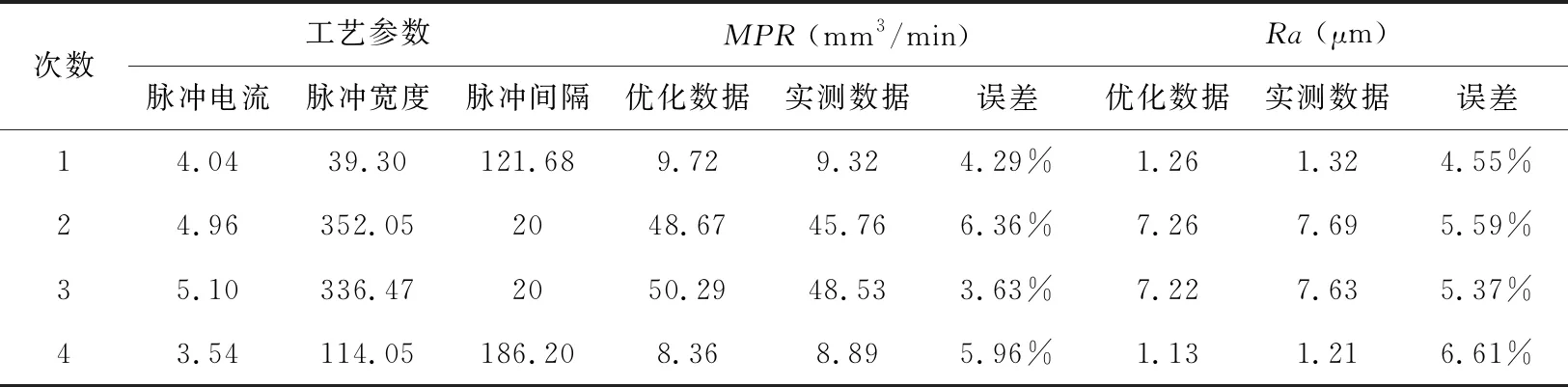

将优化后得到的仿真结果在CTM450电火花成型机床上进行验证4组数据,结果表明误差均在范围以内,验证结果见表2。

表2 实例验证结果

图3 算法优化结果

4 结 论

使用CTM450数控电火花成型机床,研究脉冲电流、脉冲宽度、脉冲间隔对电火花成型加工的MPR和Ra的影响,设计了混合粒子群算法对工艺目标参数进行仿真优化,力求在加工质量提高的前提下(Ra越小),工件蚀除材料越多(MPR越大),当Ra在7μm左右时,切除材料效率最高。改进后的PSO算法仿真优化后的误差在10%以内,证明优化算法有效。后续研究将聚焦EDM的绿色加工工艺参数的优化仿真上。