第一、二、三代轴承钢及其热处理技术的研究进展(十二)

朱祖昌,杨弋涛,朱闻炜

(1.上海工程技术大学,上海 201620; 2.上海大学,上海 200072;3.上海轨道交通检测认证(集团)有限公司,上海 200434)

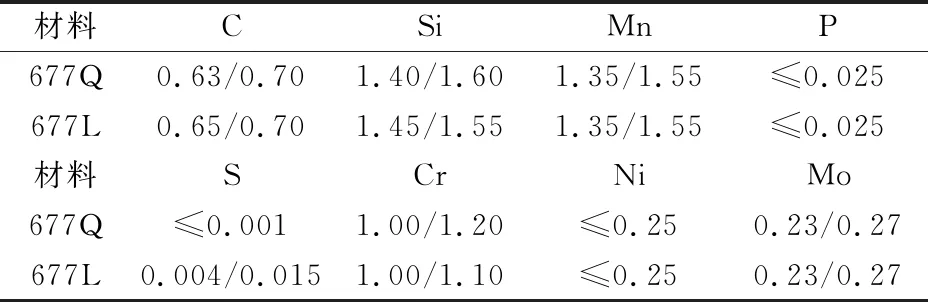

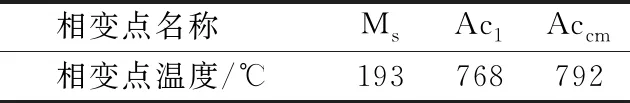

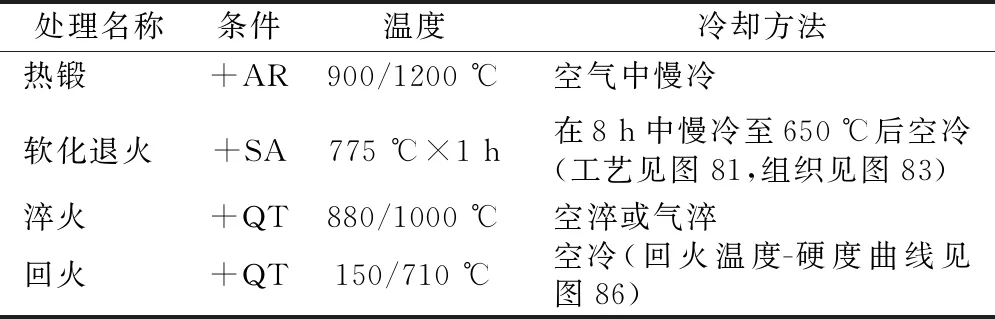

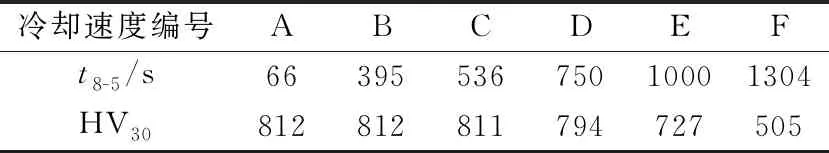

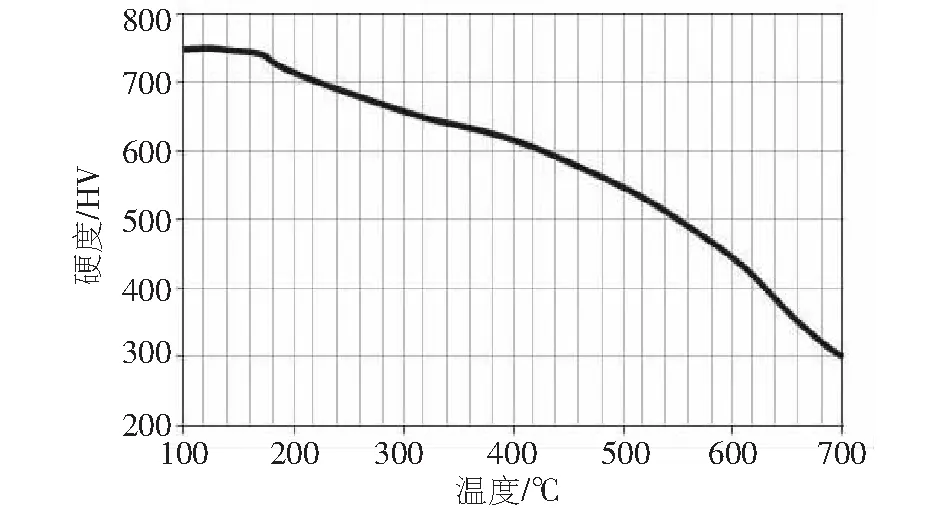

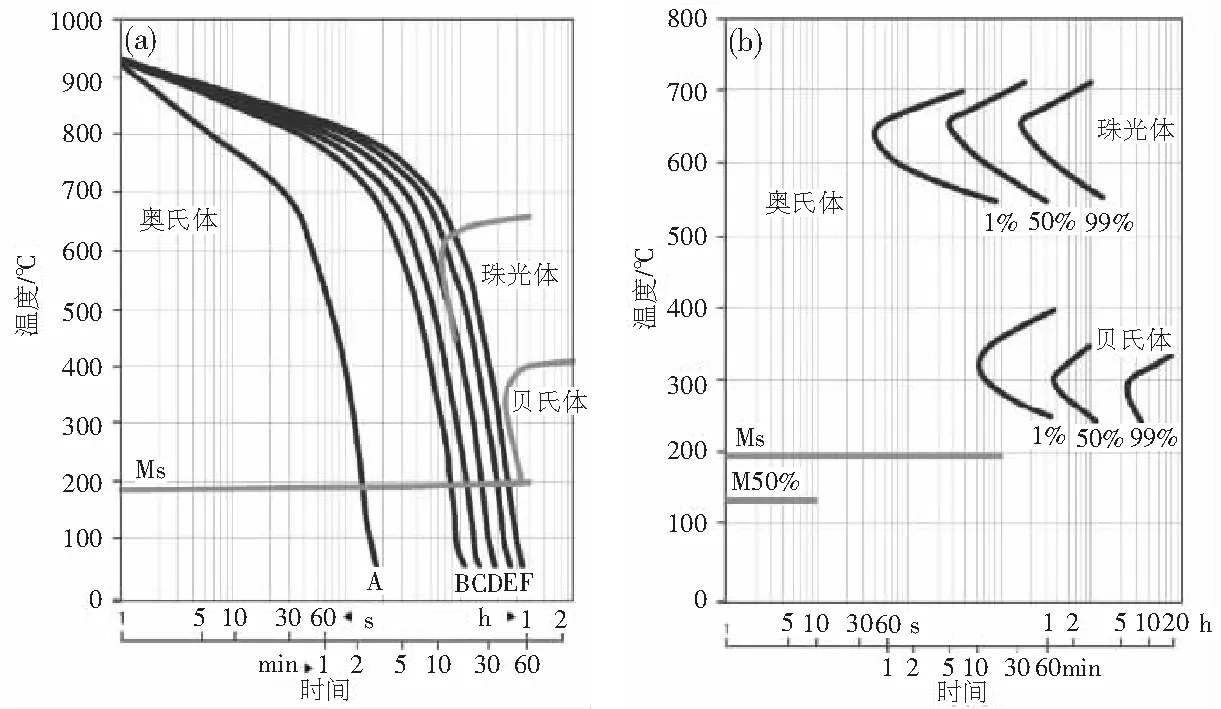

66SiMnCrMo6-6-4材料的化学成分和性能列于表18。66SiMnCrMo6-6-4材料回火温度-硬度HV30曲线见图86(Ovatec 677钢,900 ℃加热30 min空气淬硬后在各回火温度回火1 h),其CCT和TTT曲线(930 ℃×10 min奥氏体化加热)见图87(a)和87(b)。表18(5)中材料的冷却速度性能t8-5,表示材料从800 ℃冷却到500 ℃的时间。

表18 Ovatec 677材料的化学成分和性能

(2)材料的力学性能

(3)材料的相变点

(4)材料的推荐热加工和热处理工艺

(5)材料的冷却速度性能t8-5和得到的硬度HV30

图86 66SiMnCrMo6-6-4材料的回火温度-硬度HV30曲线Fig.86 The tempering temperatures-hardness HV30 curve for 66SiMnCrMo6-6-4 material

国内对分离型共析转变(又称离异共析转变)应用于GCr15钢(100Cr6,52100,SUJ2钢)的研究成果,最先由四川工业学院的王学前发表在《材料科学与工程》[153]。尽管当时没有提到“分离型共析转变”的概念,但实际上采用的方法已涉及到这方面的原理。王学前首先应用日本学者中野平[154]和金子晃司等[155]的观点,即球化退火组织中粒状碳化物是由钢奥氏体化加热中残留的碳化物颗粒长大(在前文已经指出,这种C化物粒子大约径向长大35%)而获得。认为钢奥氏体化加热后,残留的碳化物粒子越多和获得的奥氏体成分越不均匀,进行球化退火就越容易。并提出了GCr15钢的快速球化退火的观点[156]。

图87 66SiMnCrMo6-6-4材料的CCT图(a)和TTT图(b)Fig.87 The CCT diagram(a)and TTT diagram(b)for 66SiMnCrMo6-6-4 material

王学前从钢奥氏体化连续加热的TTA图出发,为便于分析和理解,本文将他发表的图汇总,并作进一步说明。他的一些观点与Verhoeven的观点和国内学者陈其伟等[157]和丁美良等[158]基于Verhoeven观点的论述存在不同之处。本文将之作进一步说明,将有益于对TTA的理解。

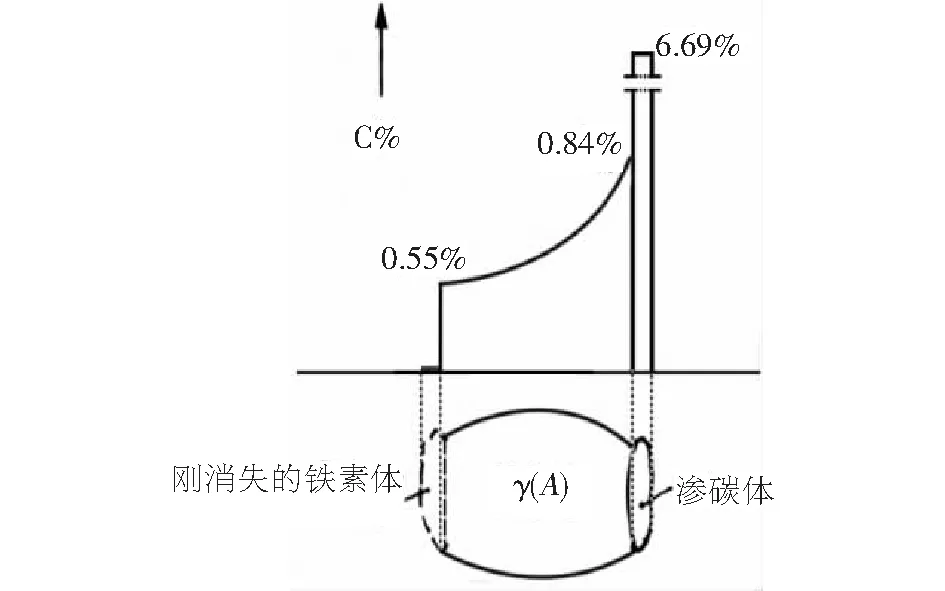

图88为GCr15钢的TTA图,纵轴为奥氏体化加热温度(℃),横轴为时间(s),图中的斜竖直线表示加热速度(℃/s)。关于TTA图可以参考资料[159]。TTA图上Ac1b、Ac1e、ACcm和ab分别表示为珠光体 P[F+Fe3C(图88中以K表示)]中F→A的开始线、F→A的结束线、珠光体中的碳化物(K)完全溶解完的曲线和得到成分均匀的奥氏体化曲线。为便于理解,以不同灰度将这些相区F+K、(A+F+K)、(A+K)、不均匀A和均匀A区分。图中碳化物的体积分数以0 ~ 14数字表示。从图中很容易理解,随着Fe3C的溶解,奥氏体中含碳量增加,相应Ms点下降。朱祖昌等[160]研究了不同奥氏体化加热温度对碳化物的溶解量,与图88(a)中的奥氏体A相类似;奥氏体中的Ms点对应的碳化物溶解量,见图89。参考资料[158]中还有TTA-GS(ASTM晶粒度)和TTA-HV的相应介绍。由图88(a)可以理解图88(b)中表示的在V1= 10 ℃/s 加热速度(以1-2-3-4数字说明:在1点产生奥氏体,在2点铁素体F消失,在3点碳化物K消失,在4点为均匀奥氏体)下奥氏体中不同位置处的碳浓度沿相界面线的(1′,2′;1z,2y,3x)和大致示意的Cmax、Cmin(3′)以及平均浓度值CA的变化情况,最后在均匀奥氏体区域中的“4”点处达到钢的1.0%C的原始浓度。

图88 GCr15钢的TTA图(a)及相对应Fe-Fe3C部分相图说明(b)Fig.88 The TTA diagram of GCr15 steel (a) and corresponding interpretation by partial Fe-Fe3C phase diagram(b)

图中还引入了0.96%(700 ℃奥氏体等温分解温度线与Fe-Fe3C相图中GS的延长线的交点的碳浓度数值)、0.84%、0.55%和0.71%等值(760 ℃奥氏体加热等温线与Fe-Fe3C相图中界面线ES、GS交叉点的碳浓度数值和700 ℃奥氏体等温分解温度线与Fe-Fe3C相图中ES的延长线的交点的碳浓度数值)。王学前为了表示钢中F完全消失的温度值,根据热处理术语规则,引入“透烧”概念,以“Ac1f”表示(实际上即图88(a)中Ac1e温度),对不同的钢,这一温度点难以找到,在工程上则统一称为Ac1f,似乎也是合理的,这与在上世纪近80年代提出的“零保温”概念相近。在760 ℃整个奥氏体化加热过程中,当铁素体F消失时,在奥氏体中的该F相原来部位处的含碳量最低(可以参见图90),在Fe-Fe3C图上可找到为0.55%。同时,这时的奥氏体中的C浓度不均匀程度最大,奥氏体中晶粒最为细小,为起始晶粒度。之后随奥氏体晶粒长大,其晶粒度变小。随着进一步奥氏体化,奥氏体的成分发生改变和均匀化,奥氏体中的晶粒长大(即晶粒度变小)。淬火后,马氏体的结构形态也将发生一定程度上改变。

图90 GCr15钢在760 ℃加热中F刚溶解消失时奥氏体中的C浓度分布Fig.90 The distribution of carbon concentration in austenite while the ferrite F was all dissolved at 760 ℃ heating temperature for GCr15 steel

对GCr15钢在760 ℃奥氏体化加热中均匀奥氏体(试验中采用长时间加热获得)和非均匀奥氏体(试验中采用“透烧”加热获得)中C浓度变化也作了说明。这些图中上方表示为C浓度分布,下方表示加热一定时间内的奥氏体中残留的Fe3C小粒分布情况。

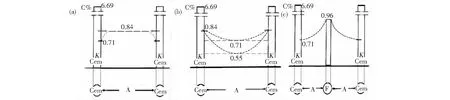

760 ℃加热中F刚溶解消失时(对应TTA图88中的Ac1e时间)奥氏体中C浓度见图90,C浓度的分布呈不均匀状态。这种非均匀奥氏体中C浓度分布如图91(b)所示,0.84%是760 ℃加热时的奥氏体中浓度,0.71%是700 ℃等温分解时在A/Fe3C界面上的平衡浓度,0.55%是离开残留Fe3C较远处A中的C浓度。由于C浓度的不同,会发生C的下波扩散促使Fe3C略微继续长大;在0.55%浓度奥氏体中,由于存在能量、成分和结构的3个起伏,从而形成铁素体F(如图91(c)所示),A/F界面上达到700 ℃准平衡的C浓度0.96%(注意,0.96%处的横向线为F/A界面),F内的C浓度为168 ppm (内耗法测定值)和160 ppm(自由能计算数值)[161](图中表示为红线)。当然这种F核心的长大是较困难的,需要慢的冷却速度和长的冷却时间,在最后A→F的转变完成得到(F+M3C)的粒状珠光体组织。

均匀C浓度(0.84%C)的钢在700 ℃等温分解时,A/Fe3C界面上建立局部平衡,即界面上浓度为0.71%,这样奥氏体中的浓度分布如图91(a)表示。C将从0.84%处向0.71%处的扩散破坏界面平衡,使Fe3C向奥氏体推移而发生长大,在0.71%C的奥氏体中存在能量、成分和结构的3个起伏而形成F核心,则出现(F+Fe3C)的珠光体共轭体,其将以协作生长方式长成片状珠光体组织,这样就会得到少量粒状Fe3C+层片状珠光体组织。

图91 GCr15钢经过760 ℃奥氏体化加热的均匀奥氏体在700 ℃发生正常共析转变(a);非均匀奥氏体(b, c)在700 ℃发生分离共析转变过程中的C浓度变化Fig.91 The changement of carbon concentration of homogeneous austenite heating at 760 ℃ and normal eutectoid transformation at 700 ℃ (a);as well as non-homogeneous austenite heating at 760 ℃ and divorced eutectoid transformation at 700 ℃ (b, c)

王学前还发表了一些文章[162-164 ],其中论文[162]对GCr15钢于800 ℃奥氏体化加热和700 ℃等温分解的均匀奥氏体正常分解和不均匀奥氏体分离(异常)共析分解的“高碳钢球化机制与Ac1f透烧球化退火工艺”作了更详细地说明。该文献作了相变行为速率的计算,指出:正常分解的珠光体转变中C扩散的两种方式为奥氏体中的体扩散和A/(F+Fe3C)的相界面扩散。在相变温度<650 ℃时相界面扩散占主要地位,在650~700 ℃时体扩散占主要地位,所以本例为体扩散占主要地位。在不均匀奥氏体中,F的生长速率6倍于Fe3C的生长速率,F和Fe3C呈相向长大,即奥氏体的消失速度是碳化物长大速度的7倍,平均速率为23.8579×10-4cm/s。对均匀奥氏体+碳化物的组织状态下珠光体组织的长大速率v=1.2732×10-4cm/s,即A/(F+Fe3C)相界面向A推移速度,也是A的消失速度,其值远小于不均匀A中碳化物球化长大速度。文章中指出,前者比后者快18.74倍。另外,球化长大是三维生长,片层状呈二维长大,如果两者生长速度相同,长大体积分别与r的3次方和2次方成正比的。很显然,非均匀奥氏体分离共析分解时奥氏体相的消失远快于均匀奥氏体正常共析分解的消失速度。

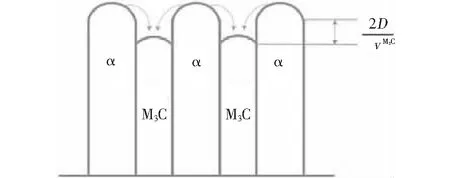

本文按SKF的Sherif和Huang[152]分析Fe-Fe3C合金的协同共析分解→非协同生长的另一种途径。图92表示临界情况,图中F(α)为非小平面合金相,M3C为小平面合金相。在过冷条件下,非小平面相F生长速度(vF)比小平面相M3C生长速度(vM3C)快,即vF-vM3C>0,当快速生长的非小平面相导前生长的距离超过慢速生长相的有效扩散距离2D/vFe3C时,快速生长相F会出现不受溶质原子分布的限制,脱离共轭协同生长方式(称脱耦生长方式)。出现脱耦生长的条件为:

(3)

式中:D为C在奥氏体中的扩散系数,△t为F形核至非协同生长出现的特征时间。若以王学前的计算数值分析,快速生长的非小平面相导前小平面合金相慢速生长的有效扩散距离2D/vFe3C为2.04×10-4cm。也就是说,非小平面相铁素体F导前小平面合金相慢速生长相M3C的距离只要大于2.04×10-4cm就会出现脱耦生长,即出现以DET模式进行共析转变的组织。

图92 脱耦生长方式型共析转变的临界条件示意图Fig.92 A schematic of the conditions under which a eutectoid transformation may become decoupled

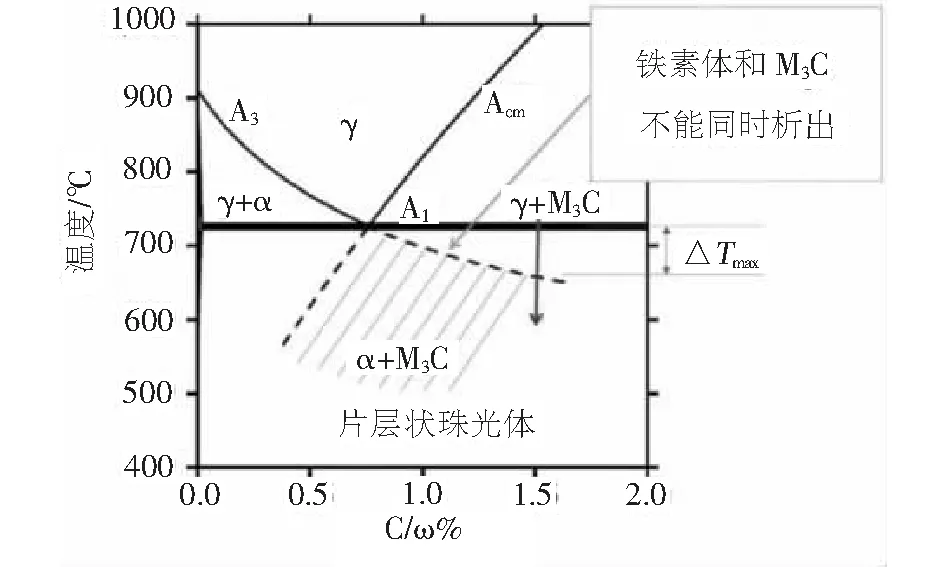

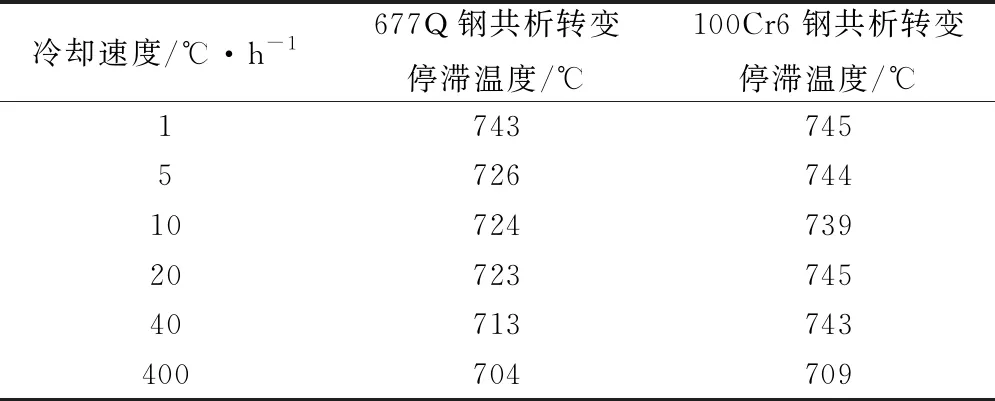

66SiMnCrMo6-6-4过共析钢Ac1转变点为768 ℃(见表18)。表19中所表示的出现发生共析转变停滞(Arrest)温度大约在723 ℃,几乎能得到全部的DET组织,在更大的冷却速度下就会出现片层状珠光体组织,即进入图93中所表示的斜剖面线的伪共析珠光体组织区域。另外,也可以看出100Cr6钢更容易获得DET组织。

图93 简化Fe-Fe3C平衡相图,A3和Acm相界面线进行向外延伸表示△TmaxFig.93 The equilibrium phase diagram of a simplified iron-cement (Fe-Fe3C) alloy systemwith extrapolated A3 and Acm phase boundaries for showing the △Tmax

表19 试验用钢在不同冷却速度下发生共析转变停滞的温度

Sherif和Huang等[152]在阐述合金元素对DET模式转变的影响时,明确提出Pandit和Bhadeshia论述“Divorced pearlite in steel”[169]的观点:钢中加入Cr,能推迟片层状珠光体的生长,有利于获得DET组织; 在含1%C钢中加入Mn,具有与元素Cr相反的作用,使获得DET组织发生困难,但是能使片层状珠光体片间距减小引起材料硬度提高。Cr、Mn元素对DET模式转变的影响,Luzginova等[121]的研究已很明白,如图94所示。图94(a)表示随着含Cr量增加的DET区域扩大,其中的每个碳化物间距是按DICTRA软件计算的;图94(b)表示与含有1.5%Cr的轴承钢相比,在钢不含有Cr的条件下,随着含Mn量增加的DET区域更为缩小了。Beswick[21]对轴承钢受合金元素影响的分析相当全面,指出Cr在其热处理过程中的影响大于钢的淬透性、晶粒尺寸控制、球化退火均匀一致性和脱碳抗力;Mo在碳化物形成元素中是很好的Cr的替代元素;但如加入少量的Ti,会形成脆性的碳氮化物而降低52100钢的疲劳寿命;V的加入也被认为会降低疲劳强度;Mn不会影响碳化物的稳定性,但会使其趋于粗化和难于球化(上面已有指出)。

(a)不同含量的Cr;(b)不同含量的Cr与Mn图94 钢中Cr和Mn含量对碳化物颗粒间距/过冷度曲线上的DET→珠光体发生转折的影响(a)different Cr contents;(b)different Cr and Mn contentsFig.94 The effect of Cr and Mn upon the transition curve of DET→pearlite reaction forcarbide particle spacing /undercooling

Beswick进一步指出,一般全淬透轴承钢获得下贝氏体组织的性能要优于回火马氏体组织,在这种场合,Mn和Si(特别是Si)能延长出现下贝氏体的孕育期,而加入影响下贝氏体的孕育期少的Cr和Mo合金元素时,能有效延迟珠光体和上贝氏体的孕育期。国内学者单珺和张福成等[170]还提出Al对共析钢球化有加速和细化碳化物颗粒的影响机制。

以上论述的学者还有陈其伟等(2009年[165],2011年[147]),丁美良等(2013年)[166],李龙飞等[167](2009年)发表了热-机械处理后基于DET的共析钢组织细化的论文,也有在国外发表的论文[147,168]。但是,基本上很少涉及应用实践的内容,实际上DET模式的共析转变于球化退火上的具体应用是十分重要的,我国热处理工作者应该给予很好的重视。目前,国外知名轴承公司基本上都采用分离型共析转变方式进行球化退火,而且长期不对我国公开,后期会进一步说明。

陈其伟等采用热轧态φ50 mm的GCr15钢,化学成分为(质量分数,%):0.96 C,0.31Mn,0.21Si,1.46Cr,0.01Mo,0.09Ni,0.036Al,0.25Cu,0.014P,0.011S。利用线切割加工成φ10 mm×7 mm试样。采用790、810和830 ℃奥氏体化加热温度以及5、10和20 min加热时间后进行淬水的热处理工艺,研究对钢中未溶解碳化物形态的影响。得到适合DET的奥氏体化加热温度和时间为810 ℃和10 min,钢中大多数碳化物呈颗粒状,并得到了足够大的未溶解碳化物的体积分数。

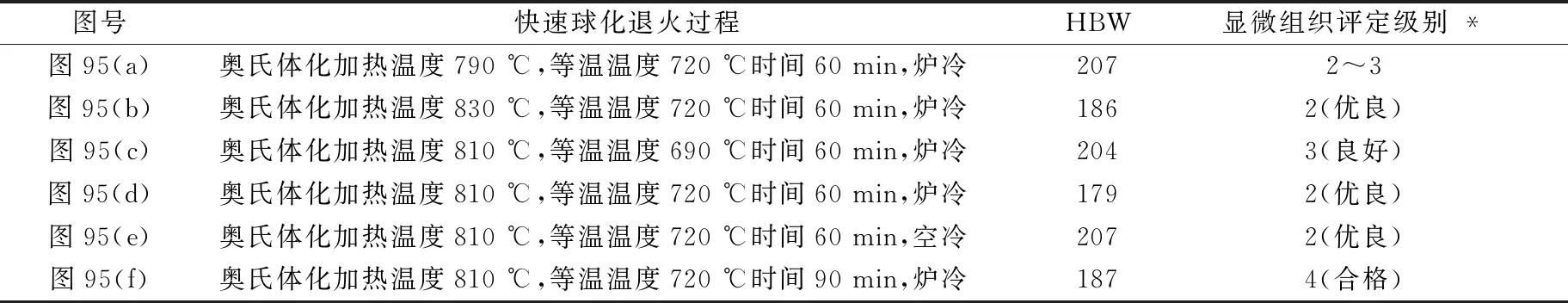

为设计等温快速球化过程,采用790、810和830 ℃奥氏体化加热温度以及10 min加热时间,然后冷却到690、720 ℃温度进行等温球化退火60、90 min,之后以炉冷或空冷冷却至650 ℃和由650 ℃空冷至室温方式完成球化退火操作。结果表明,奥氏体化加热温度为790 ℃和830 ℃,在720 ℃完成等温球化退火,可能得到完全球化组织,如图95(a)和96(b)所示,其大部分的碳化物为球状。但是,奥氏体化温度为830 ℃时,会出现少部分片层状珠光体,由于缺少足够量的未溶解碳化物粒子,也使硬度稍微有所增加。在较低790 ℃温度加热时,由于起始珠光体未完全溶解,会出现呈短棒状碳化物。进一步试验说明810 ℃奥氏体化加热是最合适的。当奥氏体化加热温度为810 ℃,等温球化退火温度从720 ℃下降到690 ℃,如图95(c)和95(d)所示,在采用690 ℃时,其共析相变具有比较大的驱动力,会促进新的碳化物核心形成,从而出现片层状珠光体。所以,为了得到完全球化退火组织,应抑制新的碳化物核心形成。为此要选用在比较小的过冷度的720 ℃进行等温,即要在具有较小的热力学驱动力条件的相对比较高一些的温度下进行。

图95 在不同快速等温球化退火参数下获得的DET的SEM显微组织Fig.95 SEM microstructures of DET showed under different quick isothermal spheroidizing annealing treatment parameters

奥氏体化加热温度为810 ℃,等温球化退火温度在720 ℃,等温转变时间从60 min增加到90 min时,球状碳化物的尺寸明显发生粗化,如图95(e)和95(f)所示,相应的硬度会降低一些,见表20。为此,等温球化退火时间是由生产产品的硬度确定。应该指出,国外发表论文中原表2(本文中为表20)的退火组织级别采用GB/T 18254—2002标准进行评定应该作出说明(现行标准为GB/T 18254—2016)。由于我国的标准与SKF公司、FAG公司和美国轴承生产公司的相关标准有很大的不同,因此,不作出说明是相当欠妥的。

作者还提出,等温球化退火时间大约为1~2 h,冷却时间为0.5 h,总作业时间为3 h;并提出等温球化退火的加热和冷却不取决于工件的数量和尺寸。为此,这种等温快速球化过程与常规球化退火需要的10~16 h相比,可以大大节约能耗和降低成本。(注意,由于文献的文字说明与原图4存在一些差异,本文作了一些修正)。

表20 在不同快速等温球化退火参数下获得组织的力学性能和组织评定结果

(未完待续)