氨法脱硫工程技改案例解析

高 磊,折鹏飞,刘 忠,吴振山

(1.内蒙古伊泰煤制油有限责任公司 内蒙古鄂尔多斯 010300;2.合肥中科聚能工程科技有限公司 安徽合肥 230601)

1 项目背景

某企业(以下简称建设方)在2010年新建3台140 t/h的燃煤锅炉。鉴于设计煤种中硫含量高的特征,采用可资源化的氨法脱硫技术,设计年副产硫酸铵67 kt,硫酸铵作为农用化肥直接出售。方案中3台燃煤锅炉共用1套烟气脱硫装置,脱硫岛内设置浓缩塔、吸收塔等SO2吸收设备,脱硫浆液经过氧化中和、液固分离、离心分离、烘干、包装,可实现对硫资源的回收。

在工程建设中,建设方曾先后委托多家企业对该项目实施工程建设、工艺系统升级改造,截至2014年4月23日,脱硫塔烟囱“拖尾”现象持续存在,SO2排放质量浓度为150~280 mg/m3(标态),高于地方标准规定的SO2允许排放质量浓度100 mg/m3(标态)[1],建设方的环保压力大。笔者受邀至建设方项目现场对烟气脱硫系统进行技改指导,烟气SO2的排放达到了超低标准,为建设方解决了存在的环保问题,并带来了一定的经济效益。

2 脱硫机理

2.1 反应原理

相对于石灰石-石膏法脱硫,氨法烟气脱硫过程机理更复杂,已有文献[2-6]对氨法脱硫工艺机理的阐述多与工程脱节。基于工业化的氨法脱硫工艺机理研究分析后认为,在正常脱硫期间主脱硫剂为亚硫酸铵,而非相关文献中报道的NH3(g)或NH3·H2O(aq),脱硫过程贯穿浓缩塔、吸收塔及氧化槽,脱硫机理主要涉及式(1)~(9)等化学反应过程,物化过程机理见式(1)~(10)。其中吸收塔是吸收SO2的主要场所,式(1)、(3)、(7)等主要发生在吸收塔内;式(4)、(5)、(8)、(9)、(10)等主要发生在浓缩塔内;式(2)、(6)在浓缩塔和氧化槽中的反应程度基本相当。

2NH4HSO3(aq)+O2(g)→2NH4HSO4(aq)

(1)

2(NH4)2SO3(aq)+O2(g)→2(NH4)2SO4(aq)

(2)

NH3(g)+H2O(l)→NH3·H2O(aq)

(3)

NH3·H2O(aq)+NH4HSO3(aq)→(NH4)2SO3(aq)+H2O(l)

(4)

NH3·H2O(aq)+NH4HSO4(aq)→(NH4)2SO4(aq)+H2O(l)

(5)

(NH4)2SO4(aq)(NH4)2SO4(s)

(6)

(NH4)2SO3(aq)+SO2(g)+H2O(l)→2NH4HSO3(aq)

(7)

2NH3(g)+SO2(g)+H2O(g)→(NH4)2SO3(s)

(8)

(NH4)2SO3(s)→(NH4)2SO3(aq)

(9)

H2O(l)→H2O(g)

(10)

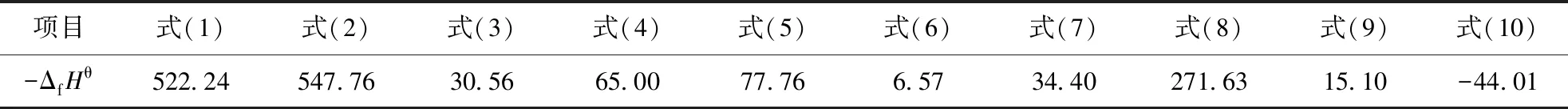

2.2 过程热效应

根据文献[7]计算、整理得出氨法脱硫工艺中主要化学反应或物相转化过程的热效应数据,见表1。

表1 氨法脱硫工艺中主要化学反应或物相转化过程的热效应数据汇总表 kJ/mol

由表1可知,氨法脱硫中涉及的主要化学反应均为放热反应,系统热平衡主要通过水的汽化实现,冲洗水用量及氨水浓度是维持系统液相平衡的关键。

3 脱硫工艺

3.1 工艺流程描述

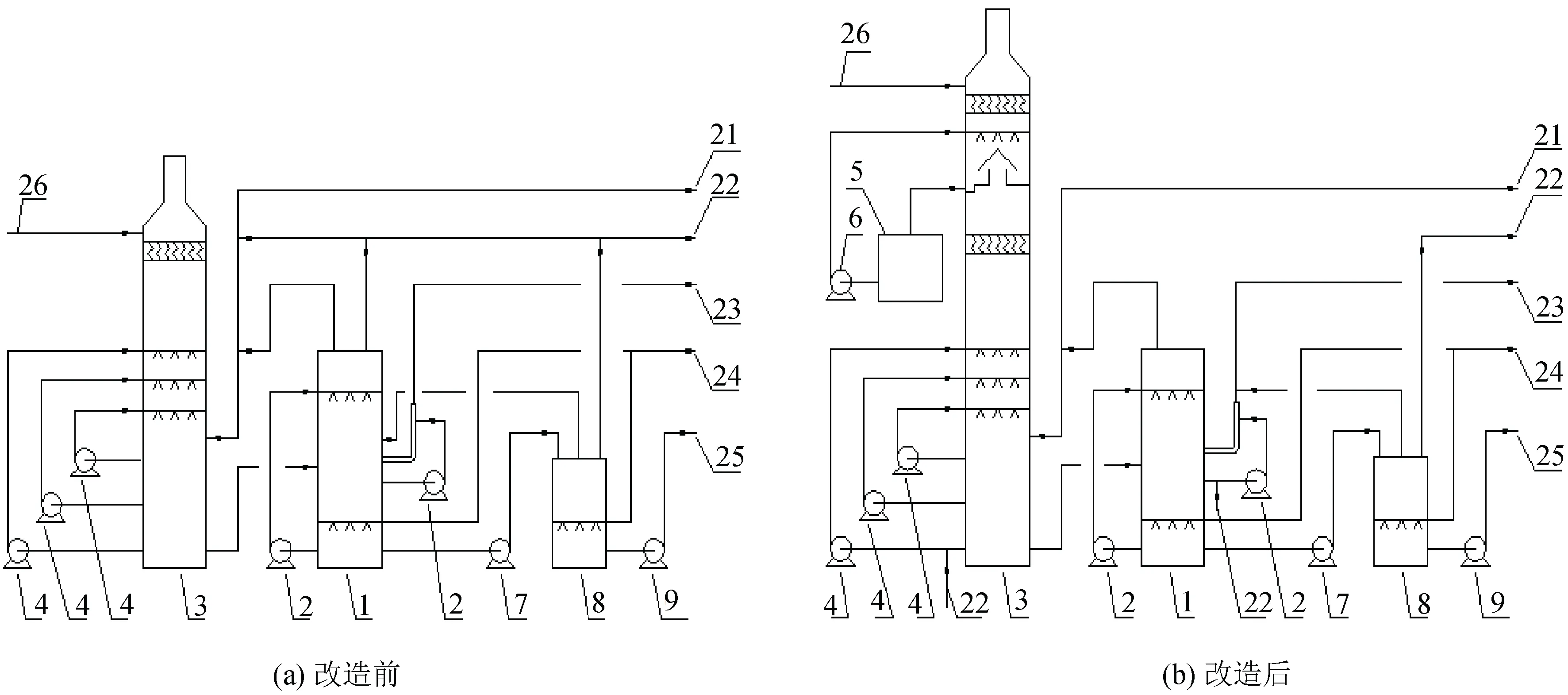

锅炉烟气氨法脱硫主工艺流程见图1。

1.浓缩塔 2.浓缩泵 3.吸收塔 4.吸收循环泵 5.水洗循环槽 6.水洗循环泵 7.浆液泵 8.氧化槽 9.硫酸铵泵 21.母液 22.氨水 23.待脱硫烟气 24.氧化风 25.硫酸铵浆液 26.冲洗水图1 锅炉烟气氨法脱硫主工艺流程

锅炉烟气经预处理后进入脱硫系统烟道,在引风机的作用下与来自浓缩泵的硫酸铵浆液混合后在文氏管内发生强烈的物质迁移和热量转移,然后气流进入浓缩塔被来自于另一台浓缩泵逆流喷淋的硫酸铵浆液进一步吸收,随后进入吸收塔。在吸收塔内,烟气中的SO2被碱性吸收剂充分吸收,完成SO2的脱除,脱除SO2的烟气再经水洗除雾后从塔顶烟囱排入大气。吸收塔内设置3层喷淋吸收层和1层水洗吸收层(水洗吸收层为改造后新增),水洗吸收层位于喷淋吸收层的正上部;喷淋吸收层的吸收浆液分别来自3台吸收循环泵,并通过外加氨水或经离心机分离后的硫酸铵母液、冲洗水等,调节吸收塔底部的浆液酸碱度、浆液浓度、浆液含固量等参数;吸收饱和的浆液通过溢流管转移至浓缩塔。

在浓缩塔内,浆液被待处理烟气冷却,浆液中水分汽化,水蒸气随待处理烟气经吸收塔扩散至外部大气。同时,位于浓缩塔底部的氧化风在浆液中鼓泡并将S4+氧化成S6+,再用氨水调节浆液pH至5.6~6.5,待浆液含固质量分数达到10%~15%时,由浆液泵转移至氧化槽。

在氧化槽内,浆液经氧化风和氨水的共同作用生成硫酸铵熟料,硫酸铵熟料由硫酸铵泵送至离心机分离出湿硫酸铵和硫酸铵母液。湿硫酸铵送至干燥包装系统制得目标产品硫酸铵,母液返回吸收塔重复利用。

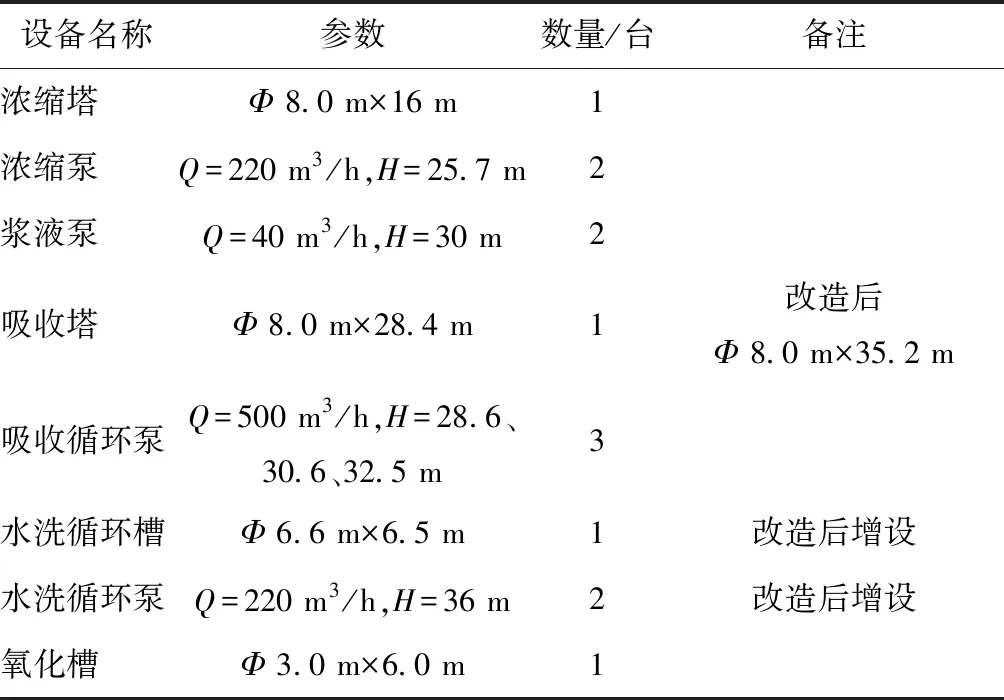

3.2 系统配置

氨法脱硫系统中的固液分离、湿料干燥、产品包装及氨水制备等环节均为常规单元操作,技术成熟度高,各企业采用的技术大同小异,但核心的吸收反应系统差异性较大。本工程中吸收反应系统的主要设备配置见表2。

4 实施过程

4.1 改造方案

鉴于现有设备及尾气排放情况,对吸收塔进行改造,具体方案如下。

(1)从吸收塔的24 m处水平切断,植入直径8.0 m、高6.8 m的碳钢筒体,原24 m以上塔体段随之抬高6.8 m。植入的碳钢筒体采用玻璃鳞片防腐,内部设置集液盘、填料、喷淋层等组件,并增设水洗循环槽、水洗循环泵等工艺设备。改造后的吸收塔被分割成吸收段和水洗段,吸收段采用原设计参数,水洗段利用水洗循环泵和除雾器冲洗水的喷淋,完成对逃逸氨、逃逸硫酸铵液滴、硫酸铵粉尘等可溶性盐的二次吸收。

表2 吸收反应系统的主要设备配置

(2)沿塔体周边增加16根200#槽钢,材质为Q235-B,螺栓连接固定在原塔体环形钢板上。

(3)将吸收塔补氨管线调整至第3级吸收循环泵进口,将浓缩塔补氨管线调整至浓缩泵进口,工艺调整点见图1(b)中2(浓缩泵)入口处22(氨水)。

(4)将出氧化槽的氧化风从浓缩塔喷淋段调整至原烟气管道进浓缩塔前3 m位置的正上方,工艺调整点见图1(b)中8(氧化槽)顶部的出气管线。

(5)将浓缩塔的操作液位提高30~50 cm。

4.2 改造效果

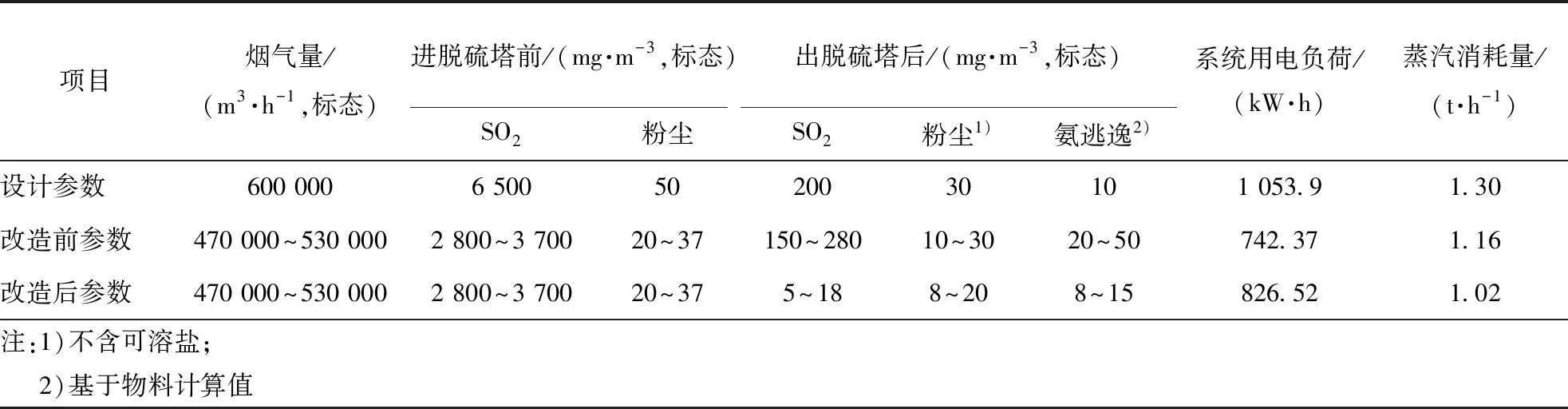

(1)环保成效。改造后烟气在线监测系统(CEMS)上传数据显示,出脱硫塔尾气中SO2、粉尘、氨逃逸等参数较改造前均呈现降低趋势,现场观察脱硫塔烟囱“拖尾”现象消失。基于上传的CEMS数据计算,SO2排放量减少860~1 270 t/a,粉尘排放量减少10~50 t/a,氨排放量减少60~176 t/a。改造前后主要性能参数对比见表3。

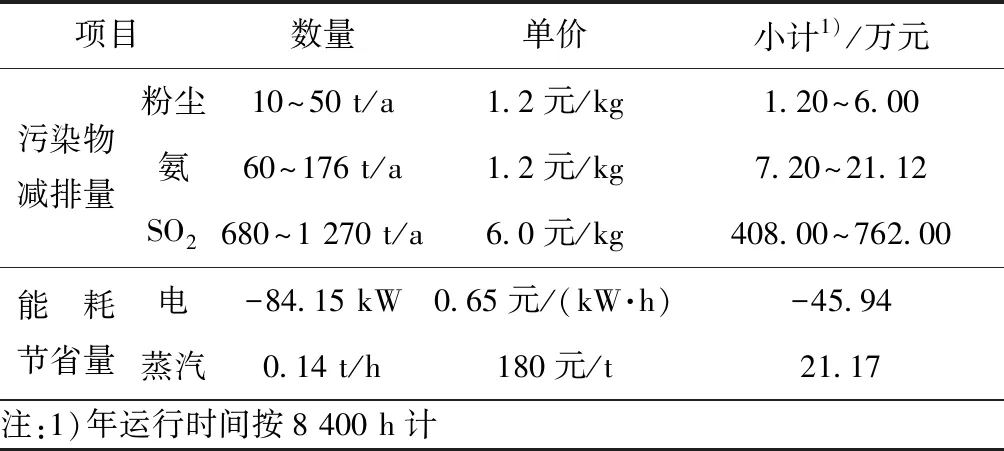

(2)经济效益。参照地方排污标准[8],改造后仅以污染物减排量及能耗节省量的加权值进行理论计算,每年可为建设方节省支出391.62~764.34万元。经济效益分项汇总见表4。

5 结语

经分析,本项目脱硫塔烟囱出现“拖尾”的主要原因:①建设方初期选定的设备供应商没有完全掌握该工艺技术;②建设方没有委派专业的技术负责人来主持项目;③首次改造过程中建设方与施工单位的技术负责人均没有项目决策权。笔者结合多年的从业经验认为,氨法脱硫工艺是一种理论权重远大于工程业绩的技术,有些拥有专利产品的供应商不一定完全掌握该套工艺及工艺机理,企业在遴选供应商时,应多与专业技术人员交流,最好与供应商协商指派特定设计经理负责项目的实施。

表3 改造前后主要性能参数对比

表4 经济效益分项汇总