新型抗菌羊毛/羊绒混纺纱线生产工艺研究

安晓龙 王纪冬 徐玉良 陈学彪

摘 要:目前羊毛羊绒类产品的抗菌处理,一般是通过与各类抗菌功能性纤维混纺或在织物后整理工艺负载抗菌剂来实现。本文采用色纺散纤在染色后处理阶段进行抗菌处理,然后通过半精纺色纺工艺生产抗菌羊毛羊绒混纺纱线,对其抗菌性能进行了测试。研究表明:通过在散纤染色后处理阶段对纤维进行抗菌处理生产出的羊毛羊绒抗菌混纺纱线其纱线指标与抗菌性能优良,纺纱过程生产顺利,抗菌处理过程没有对纱线基本性能指标造成明显影响,具有大规模生产抗菌纱线的工艺可行性。

关键词:羊毛;羊绒;抗菌;半精纺

中圖分类号:TS134.2

文献标志码:A

文章编号:1009-265X(2021)02-0034-05

Abstract:Currently, antibacterial treatment of wool and cashmere products is generally achieved by blending with various antibacterial functional fibers or loading antibacterial agents in fabric finishing process. For purpose of this study, antibacterial treatment of colored spun loose fibers is conducted in the dyeing post-treatment stage, and antibacterial wool and cashmere blended yarns are produced by the semi-worsted color spinning process for testing its antibacterial performance. The results show that the wool and cashmere antibacterial blended yarns for which antibacterial treatment of fibers is conducted in the dyeing post-treatment stage of loose fiber have excellent yarn indexes and antibacterial properties. The spinning process is smooth and the antibacterial treatment process has no significant impact on the basic performance indicators of yarns. It has the feasibility of large-scale production of antibacterial yarns.

Key words:wool; cashmere; antibacterial; semi-worsted

作者简介:安晓龙(1992-),男,山西太原人,硕士,主要从事毛纺针织纱线生产方面的研究。

纺织品作为人们日常生活中的必需品,在使用过程中往往直接或间接与人体接触,对其的抗菌性能有特殊要求,尤其是羊毛羊绒产品,由于羊毛纤维的微孔结构及角蛋白成分极易为细菌滋生提供所需水分、营养及生存空间[1-2],所以人们在穿着舒适的同时对羊毛类产品的卫生性提出了更高要求。近年来,羊毛类产品的抗菌整理技术日益成熟,如采用织物后整理工艺负载抗菌剂赋予织物抗菌功能[1]等,此类织物的抗菌性往往耐洗牢度较差,一定洗涤次数后抗菌性会明显降低甚至消失,故通过在散纤染色处理过程中增加抗菌整理工序,使纤维充分吸附抗菌成分,增加产品的抗菌持久性,是值得探讨的研究方向。本文通过对其抗菌性进行测试,探究通过散纤抗菌处理后色纺生产羊毛羊绒抗菌混纺纱线的工艺可行性。

1 散毛染色与抗菌整理工艺

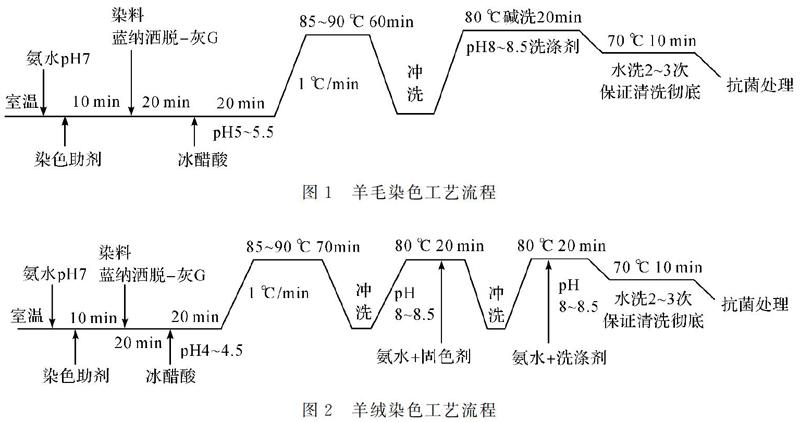

1.1 散毛染色工艺

一般情况下,羊毛羊绒在散毛染色时温度约为98 ℃,但在此温度下纤维的蛋白质分子结构中的肽键会急剧水解,造成纤维分子结构发生变化,使纤维手感变硬,强力受损,可纺性降低[3]。为减小染色损伤,本文在染色时加入了低温染色助剂和羊毛保护剂,使得染色温度从98 ℃降低至90 ℃以下,此时的水温对羊毛纤维的损伤较轻。其原理为:加入适量的低温助剂(呈弱酸性),使其与蛋白质分子发生作用,从而阻止肽键水解,保持纤维分子排列稳定[3]。其低温染色具体工艺流程如图1、图2所示。

染色时在室温下以浴比1∶50(纤维∶水)配置染液,并加入1.0%的渗透剂、阿白格SET和5%元明粉以及6%的低温染色助剂LTD、6.5%的羊毛保护剂HTW等助剂,10 min后加入0.3%蓝纳洒脱-灰中性染料(其中所有百分比均是与羊毛或羊绒的质量百分比),20 min后再加入冰醋酸调节pH值,注意羊毛pH值控制在5~5.5,羊绒pH值控制在4~4.5,保持20 min,然后以1 ℃/min升温至85~90 ℃,保温一定时间(羊毛60 min,羊绒70 min)后停止加热,使其自然降温至常温并冲洗,之后羊毛继续以1 ℃/min升温至80 ℃,碱洗20 min,碱洗过程使用洗涤剂209A与纯碱并保持pH值在8~8.5,然后在70 ℃水洗2~3次,每次10 min,清洗彻底后自然冷却完成染色。而羊绒则是在第一次自然降温后继续以1 ℃/min升温至80 ℃,固色20 min,固色过程使用固色剂SN-S,氨水调节pH值在8~8.5,然后第二次自然降温至常温,冲洗后,继续以1 ℃/min升温至80 ℃,碱洗20 min,碱洗过程使用氨水与洗涤剂DAM,并控制pH值在8~8.5,然后在70 ℃水洗2~3次,每次10 min,清洗彻底后最后一次自然冷却,完成染色。

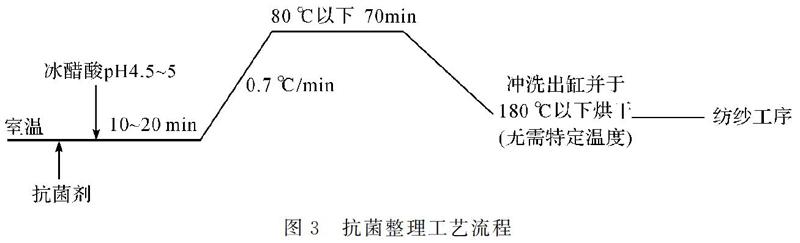

1.2 抗菌整理工艺

由于本次试验是在散纤染色后处理阶段添加抗菌剂,对抗菌剂的耐热性、耐酸性要求较高,故需要在整理过程中精确控制处理时间、温度与pH值,避免破坏纱线抗菌性品质[4],经过生产试验确定使用930 FLEX抗菌剂(陶氏化学投资有限公司),该抗菌剂的抗菌因子为银离子。

经过试验对比分析与抗菌耐久性要求,930 FLEX抗菌剂用量应为待处理纤维重量的3%~5%。整理前,先对纤维进行彻底清洗与中和,然后按纤维/整理溶液重量比(1∶10)的配比配置抗菌整理溶液,首先在室温条件下用整理所需水量80%的清水对抗菌剂进行稀释,稀释均匀后继续加入清水直至100%。然后在稀释液中缓慢加入冰醋酸,调节pH值至4.5~5.0。接着将溶液以0.7 ℃/min升温至80 ℃以下,吸浸20 min后停止加热,使其自然降温至常温,最后冲洗出缸并在180 ℃以下烘干,烘干无须特定温度。本文为研究在散纤染色时对纤维进行抗菌处理生产羊毛羊绒混纺纱线的抗菌性,验证工艺可行性,以抗菌剂5%进行试生产。其抗菌整理工艺流程如图3。

2 纺纱工艺

2.1 纺纱工艺流程

纺纱工艺选用半精纺工艺路线,以48/2 Nm纱线为准,具体工艺流程为:

散纤染色、抗菌处理的羊毛羊绒→YX263和毛机→KA101-B开松机→A186G梳棉机→FA306并条机→A454粗纱机→TH588细纱机→SAVIO P01ARM自络筒→SINCROB 408并线机→SINIUS 201 BR倍捻机→抗菌羊毛/羊绒混纺纱线

2.2 和 毛

和毛工序是纺纱的第一道工序,对后道工序的顺利进行至关重要。和毛时先将羊绒、羊毛按顺序铺层,采取立体混合,横铺直取的方法[5-6],利用针板开松原件进行开松在保证原料混合均匀的基础上减少纤维损伤,和毛过程中添加1.0%的DH-601和毛油,减少摩擦,使纤维保持较好的柔韧性;添加0.8%的DK-103抗静电剂,减少纤维与机器摩擦时的静电产生,降低断头率,提升制成率和纱线质量。和后毛高温闷仓时间延长24 h,使油水均匀渗透。保证原料的回潮率应控制在22%±2%,含油率3%~4%[7]。

2.3 梳 毛

梳毛工序主要是清除毛结、杂质与尽可能将纤维分解成单纤维伸直状态[8]。分梳效果的好坏对成纱质量起到决定性的作用。为保证毛网质量、减少纤维损伤,采用慢速度、轻定量的工艺原则,同时重量不匀率严格控制在3.5%以内。其主要工艺参数设置见表1所示。

2.4 并 条

并条工序采用轻定量、重加压、小牵伸为原则[8]。前罗拉速度控制在80~85 r/min之间,促使条干CV值达到4.0%以内[6]。该工序主要工艺参数见表2所示。

2.5 粗 纱

粗纱工艺中纺纱张力偏小掌握,减少张力波动,适当增加捻系数,稳定粗纱条的捻度[5,9],防止粗纱意外伸长,造成断头。确保导条辊及喇叭口的通道光滑,保证熟条喂入通道通畅,使粗纱条均匀、光滑;后区牵伸倍数不宜过大控制在1.4以内。该工序主要工艺参数见表3所示。

2.6 细 纱

细纱采用滑溜牵伸工艺,即使毛纤维浮游得到握持控制,又较有效地减少了纤维损伤;同时为改善成纱条干,提高单纱强力,减少毛羽产生,采用赛络紧密纺纺纱工艺[10],使纱线条干CV值明显提升。细纱工序主要工艺参数见表4所示。

2.7 络、并、捻

为确保纱筒具有一定的柔软度,且强力伸长不受影响,放慢络筒速度,纱筒卷绕硬度控制在35度左右。具体的络筒工艺为络筒速度800 r/min,通道设定为棉结N450%、短粗DS235%/LS1.3 cm、长粗DL126%/LL50 cm、细节D20%/L30 cm[7]。

并线作用是做捻前准备,清除一部分纱疵。半成品的单纱在并线工序一定要控制好张力,不能有松紧,通道要清洁,防止纱线经过通道时擦毛。一般卷绕线车速不宜太快,车速在240 m/min左右[7]。

倍捻时卷绕张力点偏松控制,调节好锭与锭之间的张力刻度与卷绕纱角,纱角控制在1.5~2圈时为最佳。股纱捻度410捻/m,锭速4 000 r/min[7]。有效减少毛羽,确保纱线成型良好。

3 性能测试

3.1 纱线性能

通过对单纱各项指标进行检测,具体数据见表5所示。

纱线的各项性能指标,符合国家产品合格标准,说明纺纱工艺可行,且由上表可知未染色白样纱、染色样纱与抗菌样纱的纱线基本性能指标差异较小,说明抗菌处理对其基本性能指标没有显著影响;染色性能指标无明显差异,说明抗菌过程对其染色性能不产生影响。

3.2 抗菌性能

抗菌测试按照国家标准(GB/T 20944.3—2008)执行:水温40 ℃±3 ℃,洗涤剂浓度0.2%,150 mL溶液,钢珠10粒,洗45 min;测试结果如表6所示。洗涤15次后抗菌性有所下降,但抑菌率均在85%以上,仍具有较好的抗菌抑菌效果。

4 结 论

羊毛羊绒在散纤染色后处理阶段对纤维进行抗菌整理后通过半精纺色纺技术生产抗菌混纺纱线其纱线指标与抗菌性能优良,符合国家产品合格标准:

a)抗菌处理过程,没有对纱线染色性能造成影响,其各项色牢度等级均在3级以上,满足市场服用要求。

b)经过散纤染色与抗菌整理的纤维原料通过半精纺色纺技术生产抗菌混纺纱,整个纺纱过程生产顺利,产品纱线支数、捻度以及强力性能没有出现明显变化,且满足国家一等品标准。

c)经过抗菌性能检验,实验生产所得纱线经过15次洗涤后各项洗后抑菌率均在85%以上,仍具有较好的抗菌抑菌效果。

d)初步确认以该工艺生产羊毛羊绒抗菌混纺纱线具有大规模生产的工艺可行性。

参考文献:

[1] 杨晓琴,邓桦.抗菌羊毛织物的制备及其性能[J].毛纺科技,2014,42(4):1-5.

[2] 孔令杰,韩琴,高晓红,等.羊毛抗菌整理研究进展[J].纺织导报,2015(2):52-56.

[3] 浙江中鼎纺织有限公司.羊毛低温染色方法:中国,201210592279.8[P].2013-04-24.

[4] 江阴市越华毛纺织有限公司.一种抗菌羊毛衫:中国,201610758906.9[P].2017-02-15.

[5] 王果刚,沈慧.棉纺设备半精纺纱的生产实践[J].纺织服装周刊,2007,28:15-16.

[6] 李艾芹,乔建成,丁慧.羊绒/貉绒/丝光羊毛粗纺混纺纱线的开发[J].毛纺科技,2012,40(5):1-3.

[7] 沈伟凤,高士勇.半精梳羊毛羊绒产品的创新研发[J].现代纺织技术,2014,22(2):25-28.

[8] 楊锁廷.现代纺纱技术[M].北京:中国纺织出版社,2004.

[9] 林俊文,姚桂珍.竹粘/羊毛/羊绒/天丝半精纺针织纱的开发[J].上海纺织科技,2016,44(6):28-30.

[10] 王瑞洁,李龙,秦彩霞.采用滑溜牵伸的低比例山羊绒混纺纺纱实践[J].纺织学报,2018,39(6):24-28.