万吨级导管架建造工艺的实践

王文龙,林贻海,冯加伟,符秀全

(中海石油(中国)有限公司 湛江分公司,广东 湛江 524057)

0 引 言

随着科技水平的不断进步,海洋油气田资源由浅水海域向较深水海域进行勘探开发。水深的不断增加以及较深水海域环境条件的严苛和恶劣使承载海上油气田生产平台的基础结构(导管架)尺寸越来越大[1],且重量可达万吨级。导管架不仅需要完全抵挡海洋环境的冲击和侵蚀,而且需要稳定和牢固地支撑海上平台所有系统设备的安全运转和海上人员的正常生活。

1 导管架结构

某油气田开发项目中的导管架重量为12 500 t,安装海域水深为117 m,导管架总高度约130 m。由于该项目的上部组块采用浮托方式安装[2],因此导管架的导管之间须设计预留出一定空间,以满足作业船舶的穿插作业。

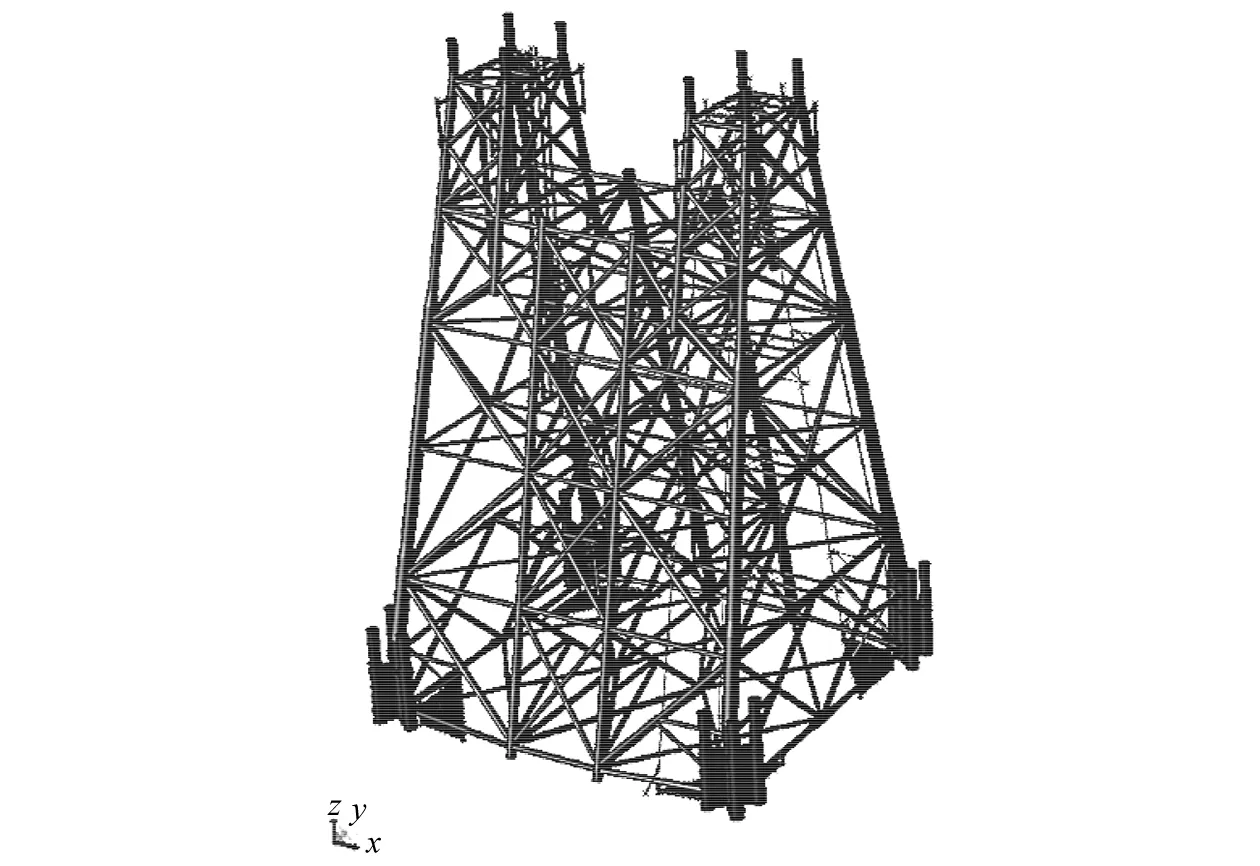

导管架结构主要由A、B、1、2、2.1、2.3、3和4轴面上的导管、K型支撑(拉筋)和X型支撑(拉筋)及外部4根导管腿(A1、A4、B1和B4)附带的裙桩套筒组成[3],如图1所示。导管架顶部1轴与2轴间距为12 m、2轴与3轴间距为40 m、3轴与4轴间距为12 m、A轴与B轴间距为18 m,导管架底部1轴与2.1轴间距为28 m、2.1轴与2.3轴间距为20 m、2.3轴与4轴间距为28 m,A轴与B轴间距为66 m。导管架共有6层水平片,标高分别为8.0 m、-16.0 m、-38.0 m、-62.0 m、-88.0 m、-115.5 m。

图1 导管架结构示例

为便于导管架的建造,采用3D软件对导管架结构进行模拟计算和分析,如图2所示。导管架坐标系的选取如下:原点位于海图基准面上导管架A轴面与B轴面之间的几何中心,x轴指向导管架3轴面为正向,y轴指向导管架B轴面为正向,z轴竖直向上为正向。该导管架结构沿坐标系y轴与z轴的中心面方向对称。

图2 导管架三维模型

2 万吨级导管架建造

导管架重达万吨,受限于海上作业船舶吊装设备的能力,一般进行卧式建造[4](见图3),以便在其整体建造完成后采用滑移装船和下水的方式进行海上安装作业[5]。

图3 导管架卧式建造示例(无裙桩套筒)

万吨级导管架通过场地区域块布置、模块结构片建造、模块结构片吊装合龙等3个主要步骤建造完成:场地区域块布置是指材料验收场地、构件预制场地、构件涂装场地、模块结构片建造场地和导管架总装场地的布置;模块结构片建造是指将整个导管架优化分解成各模块结构片进行建造;模块结构片吊装合龙是指将建造完成的模块结构片按照组装顺序进行吊装合龙。导管架组装顺序为:布置滑道和滑靴→安装A轴面上2根导管A2.1和A2.3,并与滑道平行→安装2.1轴面与2.3轴面之间的所有结构片→安装A轴面剩余的导管和结构片→安装A轴面与B轴面之间剩余的所有结构片→安装裙桩套筒。

2.1 场地区域块布置

场地区域块布置应结合导管架各场地的作业特点和整体建造需求进行统筹与具体安排。

2.1.1 导管架总装场地布置

导管架总装场地布置要求较高:基础(滑道)须承载导管架的万吨重量[6],面积须满足导管架本身尺寸和各类起重机全方位全负荷作业,位置须靠近码头边沿以便导管架建造完成后拖拉上船。结合布置要求、场地基础的承载能力以及导管架本身的结构、重量和尺寸特点进行核算和分析,设定导管架的底部朝向码头前沿,A轴面朝下躺在滑道上,A轴面上2根导管(A2.1和A2.3)支撑在对应的滑道上。导管架总装场地布置如图4所示。

图4 导管架总装场地布置

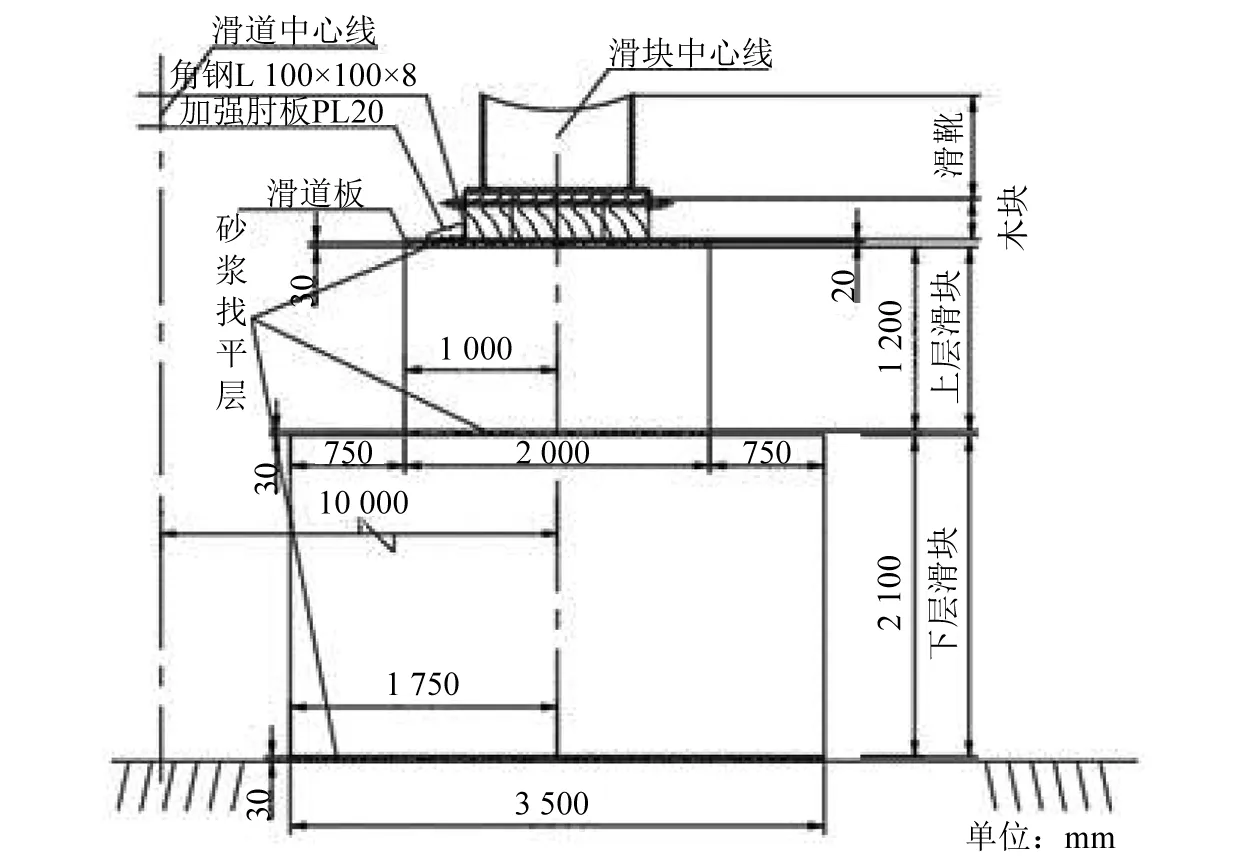

2.1.2 滑道和滑靴设计

滑道和滑靴的设计[7]主要基于两方面考虑:一是滑道结构本身可承载导管架的重量;二是导管架建造完成后可克服导管架与滑道之间的摩擦力牵引拖拉至运输驳船。滑道主要由上下层滑块(超高强度混凝土)、滑道板(由超强度钢板和特氟龙板组成,并涂抹特氟龙润滑剂)、砂浆找平层(为平整和填充上下层滑块之间、滑块与钢板之间的间隙)组成。滑靴主要由钢结构和木材组成,与导管架的导管进行焊接,成为导管架的一部分。滑道和滑靴的结构设计剖面如图5所示。

图5 滑道和滑靴的结构设计剖面

经核算和分析:导管架建造所使用的上下层滑块强度不小于42.5 MPa,钢板屈服强度不小于355 MPa;滑靴所使用的木材应为气干密度不小于770 kg/m3的硬木,横纹抗压强度不低于5 MPa;滑道和滑靴的安装精度应确保在±3 mm内。

2.2 模块结构片建造

为提高作业效率并减小高空作业量,结合导管架组装顺序和现场起重机的起重能力,万吨级导管架共优化分解成52个模块结构片[8]进行同步建造。其中,整体尺寸和重量大、结构复杂、建造难度大的模块结构片分别为41号/42号结构片和49号~52号结构片(裙桩套筒)。

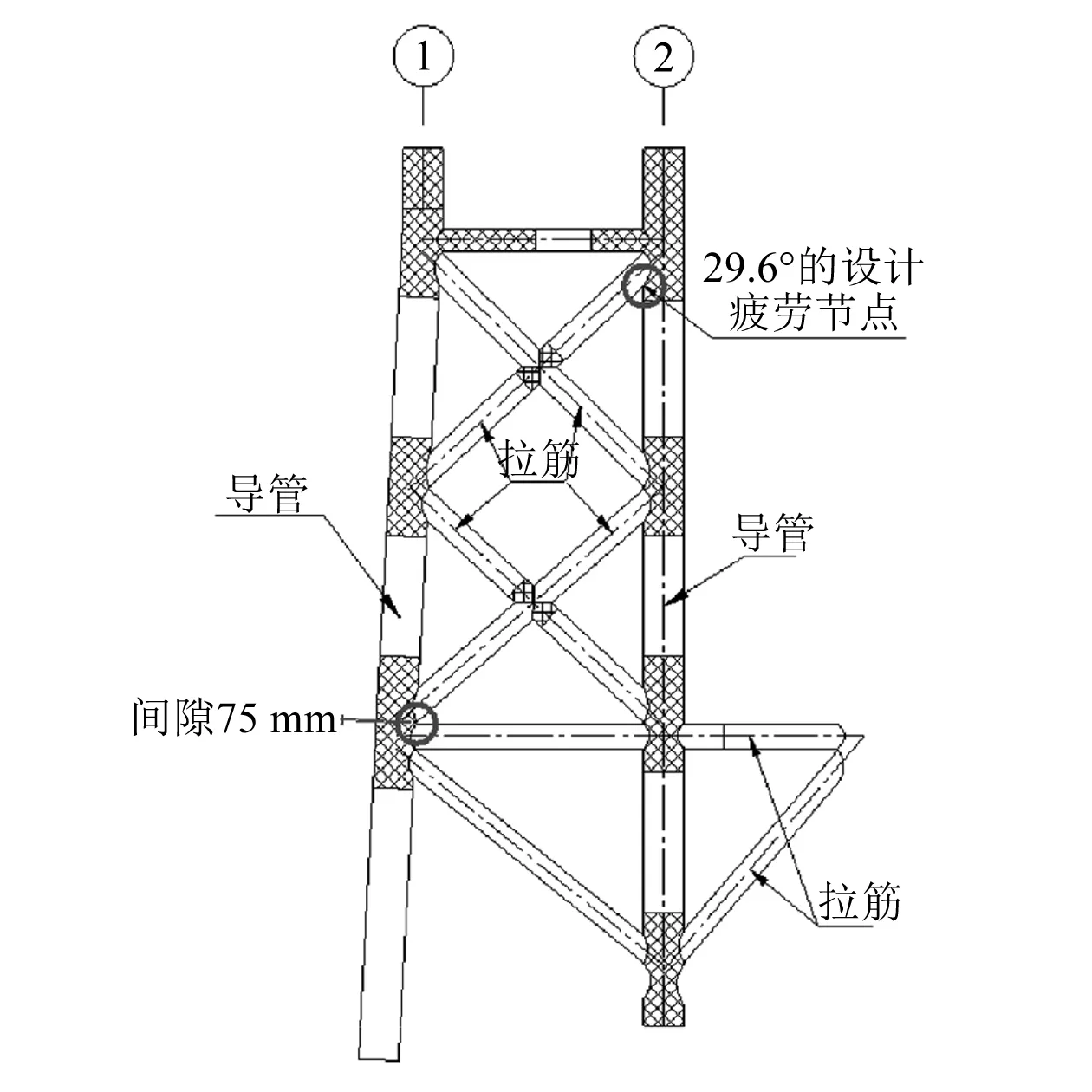

2.2.1 41号/42号结构片

由于导管架结构具有对称特点,41号/42号结构片沿导管架坐标系y轴与z轴之间的中心面对称。41号/42号结构片主要由导管(1轴和2轴)、导管之间的拉筋等组成,如图6所示。导管外径为2.0 m、壁厚为80.0 mm,导管直线长度为42.3 m,拉筋的最大外径为1.2 m、壁厚为22.0 mm,导管与拉筋的焊接处最小二面角为29.6°(属于小角度),且为设计疲劳节点,拉筋之间的最小间隙为75.0 mm。导管中心线位置误差须在±10 mm内,拉筋在导管上的组对偏差须在±12 mm内。

图6 41号/42号结构片示例

为满足41号/42号结构片建造要求,采取如下措施:(1)测量支撑基础(垫墩)位置、导管和拉筋的坡口和尺寸,精度须满足要求[9];(2)导管和拉筋按照图6进行预组对布置,其位置中心线须满足要求,然后在导管与拉筋之间安装临时支撑,控制结构片的变形,以确保结构片预组对的尺寸精度;(3)在考虑焊接收缩裕量的情况下,进行同步焊接以提高整体作业效率;(4)对于小角度的设计疲劳节点,在其焊接处四周留出足够大的作业空间,以便全方位进行焊接,进而提高焊接合格率,焊接完成后,对焊道进行光滑过渡处理,以满足焊接处剖面要求,确保该节点的疲劳寿命满足要求;(5)整体焊接完成,对整个结构片的尺寸进行测量,如发现有不满足要求的局部位置,结合现场测量数值等实际情况采取热微调直的措施,以达到尺寸检验要求。

2.2.2 49号~52号结构片(裙桩套筒)

由于导管架结构具有对称特点,49号~52号结构片(裙桩套筒)沿导管架坐标系原点对称。裙桩套筒主要由导管腿、套筒筒体、轭板、剪力板、间隙板、卡桩器[10]、封隔器[11]等组成,如图7所示。裙桩套筒的功能性强,卡桩器和封隔器等重要构件对海上导管架的插桩、卡桩和灌浆作业产生关键性的影响。导管腿的外径为3.2 m,壁厚为100 mm;套筒筒体外径为2.7 m,壁厚为45 mm,总体高度为15.0 m。导管中心线位置误差须在±10 mm内,套筒筒体中心位置误差须在±12 mm内。

图7 裙桩套筒结构

为满足裙桩套筒建造要求,采取如下措施:(1)测量支撑基础(垫墩)位置、裙桩套筒所有结构构件的坡口和尺寸,精度须满足要求;(2)对导管腿、剪力板和轭板进行组对焊接,其位置中心线须满足要求;(3)与套筒筒体(包括卡桩器和封隔器)进行整体预组对,考虑焊接收缩裕量,进行同步焊接以提高整体作业效率;(4)焊接完成,对整个结构片的尺寸进行测量;(5)为确保海上导管架的插桩、卡桩和灌浆作业的顺利进行,须分别对套筒筒体进行通径试验、对卡桩器进行液压抱紧试验、对封隔器进行充气阻隔试验。

2.3 模块结构片吊装合龙

模块结构片建造完成后,根据导管架的组装流程和导管架的对称特点,进行同步吊装合龙作业[12],以提高整体作业效率。模块结构片吊装合龙的最大难度在于41号/42号结构片和裙桩套筒的尺寸和重量较大,41号/42号结构片和裙桩套筒的重量分别为351 t和435 t。在结构片吊装合龙作业时,模块结构片与导管架总装成片不仅涉及高空三维空间对接,而且涉及大尺寸导管与拉筋的高空组对焊接。导管中心线位置误差须在±10 mm内,拉筋在导管上的组对偏差须在±12 mm内,套筒筒体中心位置误差须在±12 mm内。

为满足结构片吊装合龙要求,以裙桩套筒为例进行吊点布置(见图8),采用3台750 t起重机(主扒杆为100 m,回转半径为20 m),吊装作业采取如下措施:(1)测量模块结构片的尺寸及其在导管架总装成片上的预留位置,精度须满足要求;(2)分别在模块结构片和导管架总装成片的预组对位置进行打点划线,根据预组对位置模拟3台起重机同步吊装模块结构片的各自行走轨迹和操作流程,确保3台起重机共同配合将模块结构片吊装至预组对位置;(3)预组对满足要求,进行同步焊接(提前在预组对位置搭建风雨棚,可容多位焊工进行全方位焊接),提高作业效率和焊接合格率;(4)焊接完成,对模块结构片的相对位置和导管架总装成片的位置进行测量。为确保模块结构片的吊装合龙质量和安全,结合模块结构片的吊装方案,并考虑一定的安全系数,分别对吊装作业时结构片本身的强度、刚度和稳定性,以及吊点和吊绳的强度进行核算分析,以确保结果满足要求。

图8 裙桩套筒吊点位置示例

3 应用效果

导管架建造质量:从材料验收、构件预制、构件涂装到模块结构片建造和导管架总装,在整个建造过程中的焊接一次合格率>97%,整体完工验收合格率为100%。

导管架建造周期:实际建造周期比计划周期缩短约2%,实现缩减建造周期和降低建造成本的目标。

导管架海上使用效果:导管架顺利完成装船、运输和海上安装作业,在上部组块完成海上浮托对接后,对在百米水深海域的导管架整体进行检查,所有的检查项目的合格率为100%。

4 结 语

对现场作业环境条件进行有效监控是确保万吨级导管架建造安全和质量的前提。万吨级导管架建造涉及的作业场地较多,且每个场地的作业环境条件各有不同,尤其是导管架总装场地的作业较为复杂,其涉及的吊装作业、高空作业、受限空间和射线作业等对相应的环境条件要求高,一旦环境条件监控不到位,作业会在超出允许的环境条件下进行,将会给整个导管架建造安全和质量带来巨大风险。

严格控制每道工序的尺寸是实现万吨级导管架成功建造的关键。万吨级导管架所涉及的构件数量繁多,一旦某道工序的尺寸不满足要求且未及时采取措施进行调整,那么尺寸误差将会逐步累积,以致超出尺寸控制范围,这将对整个导管架的质量造成不可预估的影响。