高性能封层预防性养护技术研究

拓守俭,尚 飞,吴文军

(1.中铁大桥局第七工程有限公司,武汉 430056; 2.重庆市智翔铺道技术工程有限公司,重庆 400067)

封层预防性养护技术种类较多,施工简单且技术成熟,国内路面沥青铺装养护中已有应用。传统的雾封层技术,主要是采用改性乳化沥青类材料喷涂在路面上,达到封闭微小裂缝,改善路面密水性能的目的,但其在路面形成的油膜减小了路面的构造深度,致使早期抗滑性能出现衰变。含砂雾封层主要通过添加金刚砂等细小集料,在路面表面形成一个粗糙的界面以提高抗滑性,但因改性乳化沥青的粘结力有限,金刚砂易脱落,导致后期的路表抗滑性能不足[1-4]。

为此,本文针对含砂雾封层中金刚砂易脱落的问题,采用水性环氧树脂作为粘结材料,以提高细集料的粘附力和耐久性,从而改善含砂雾封层在钢桥面铺装中的适用性[5-8],形成高耐磨性的高性能封层预防性养护技术。

1 高性能封层原材料性能

高性能封层胶结料主要由水性环氧树脂、固化剂和乳化沥青复配进行制备,所用原材料性能如下。

1) 水性环氧树脂

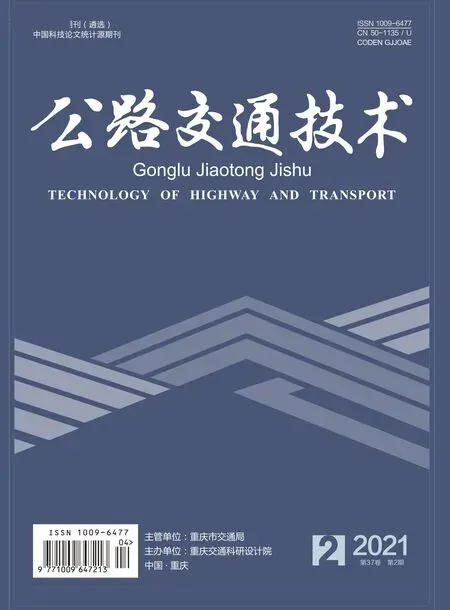

选用的水性环氧树脂性能指标见表1。

2) 固化剂

选用的脂环胺改性固化剂性能指标见表2。

表1 水性环氧性能指标

表2 固化剂性能指标

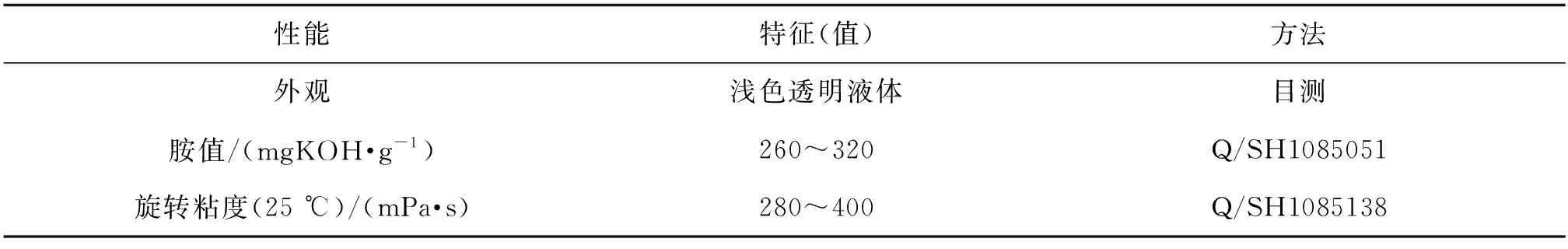

3) 乳化沥青

生产乳化沥青采用的基质沥青为SK70#沥青,采用阳离子乳化剂,乳化沥青的技术指标见表3,乳化沥青制备采用的小型胶体磨如图1所示。

表3 改性乳化沥青性能指标

图1 进口胶体磨设备

2 高性能封层胶结料掺量优选

结合共混物材料的自身特性,本文主要对水性环氧改性乳化沥青的力学性能、凝胶特性、相结构性能等进行分析[9],最终确定水性环氧树脂与乳化沥青的适宜比例。

2.1 力学性能

1) 粘结性能

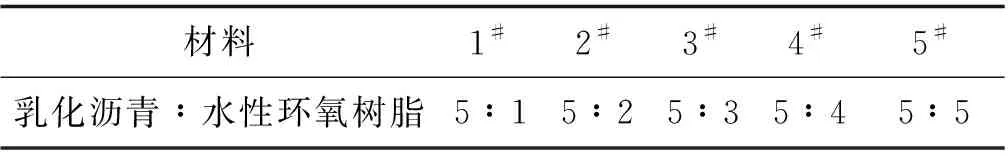

采用外掺法研究不同水性环氧树脂掺量对改性乳化沥青性能的影响,水性环氧树脂的掺配比例见表4。

表4 不同试样组水性环氧树脂掺量配比

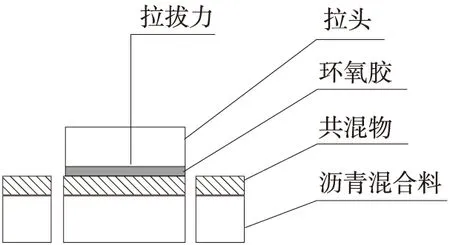

分别在25 ℃和45 ℃条件下进行拉拔试验,试验装置如图2所示,试验结果及分析见表5。

图2 粘结强度测试示意

表5 拉拔强度测试结果(平均值)

分析表5可知,在同一温度下,拉拔强度随着环氧掺量的增加而增大,当试件共混物比例为5∶5时,25 ℃的拉拔强度为3.61 MPa,较5∶1时强度提高了近3倍;45 ℃的拉拔强度随着环氧掺量的增加,较5∶1时提高了近7倍。

究其原因是随着环氧掺量的增加,共混物内部分子结构发生改变,粘结力的贡献率主要由环氧树脂承担,其粘结力提高十分明显,因此若单纯考虑粘结性能,环氧掺量越多越好。

2) 拉伸强度

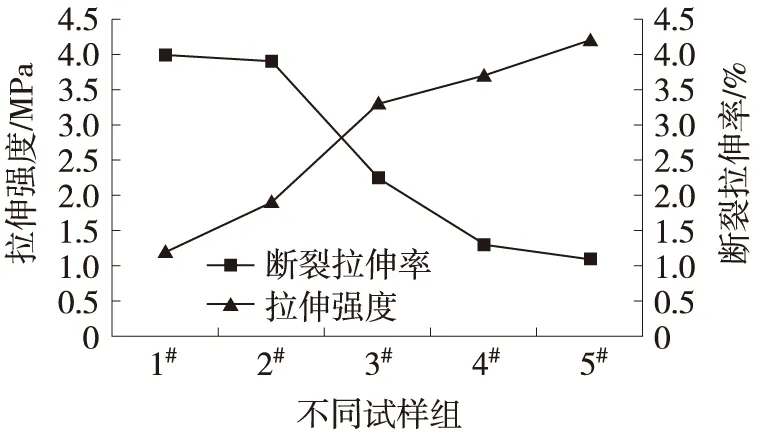

参照GB/T 16777—2008《建筑防水涂料试验方法》中的测试方法,采用万能试验机测试水性环氧乳化沥青共混物的断裂延伸率及拉伸强度,试验结果如图3所示。

图3 拉伸试验结果

由图3可知,影响共混物拉伸性能的主要因素为环氧的掺量,虽然共混物的拉伸强度随着环氧树脂比例增加而增大,但是断裂拉伸率却随着环氧掺量的增加急剧减小,这表明随着环氧掺量的增加使得共混物的韧性急剧衰减。从图3中可见,在试样组2#和3#之间斜率最大,综合考虑共混物的拉伸强度和断裂拉伸率,环氧掺量比例宜为5∶2~5∶3之间。

2.2 凝胶特性

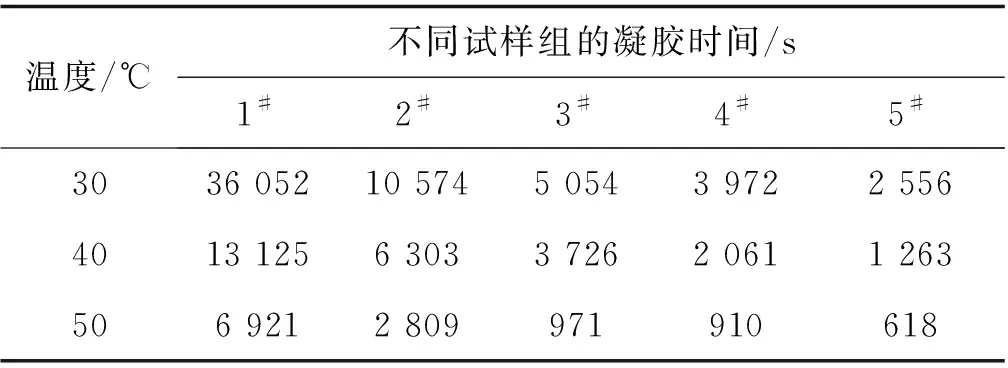

采用凝胶时间自动测定仪测试不同温度下的水性环氧乳化沥青共混物的凝胶特性,试验结果见表6。

表6 凝胶试验结果 s

分析表6可知,在同一温度下,环氧掺量越高,凝胶时间越短;在同一环氧掺配比例下,温度越高,共混物凝胶时间越快。考虑到现场施工作业时间,要求共混物的凝胶时间不低于30 min(1 800 s),而国内夏季极端温度往往高于40 ℃,因此为了保证极端高温是共混物充足的作业时间,环氧掺配比例不应高于5∶3。

2.3 相结构

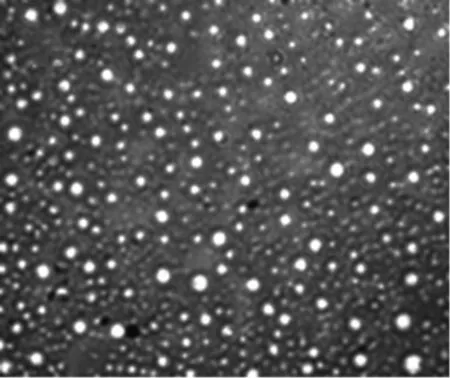

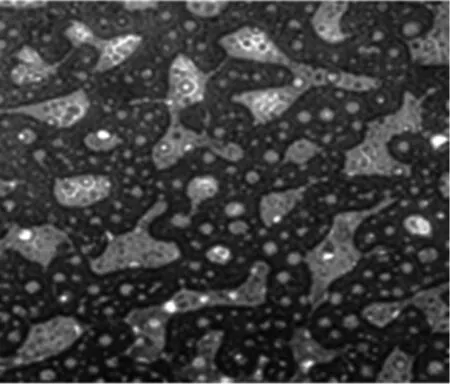

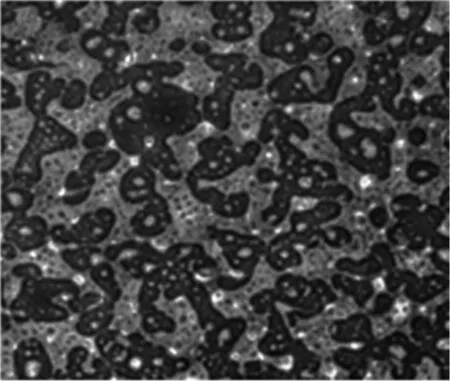

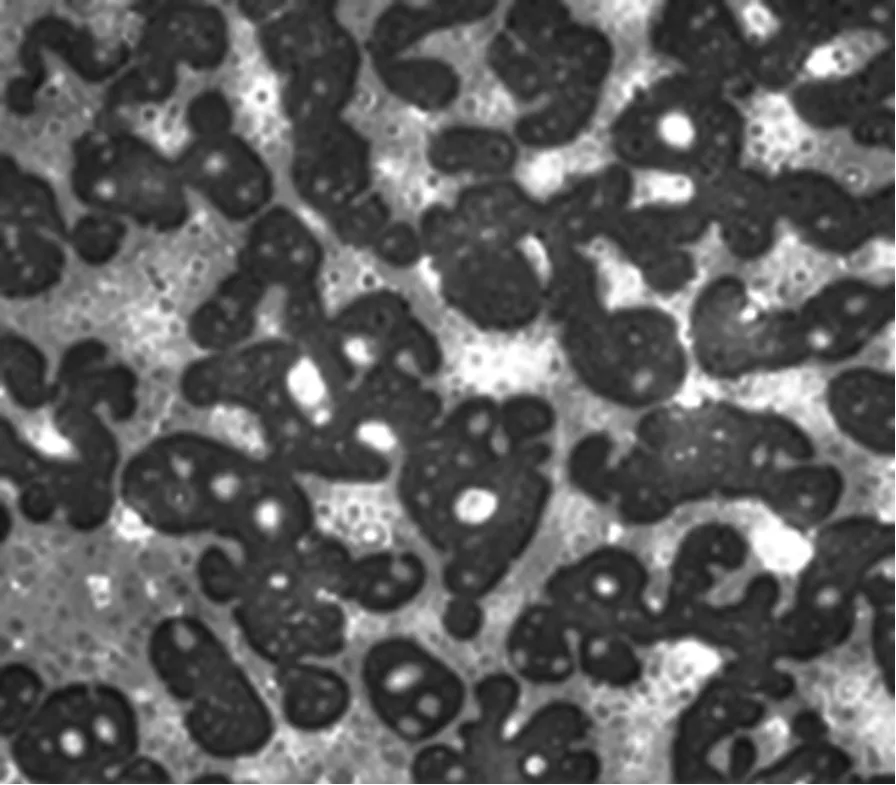

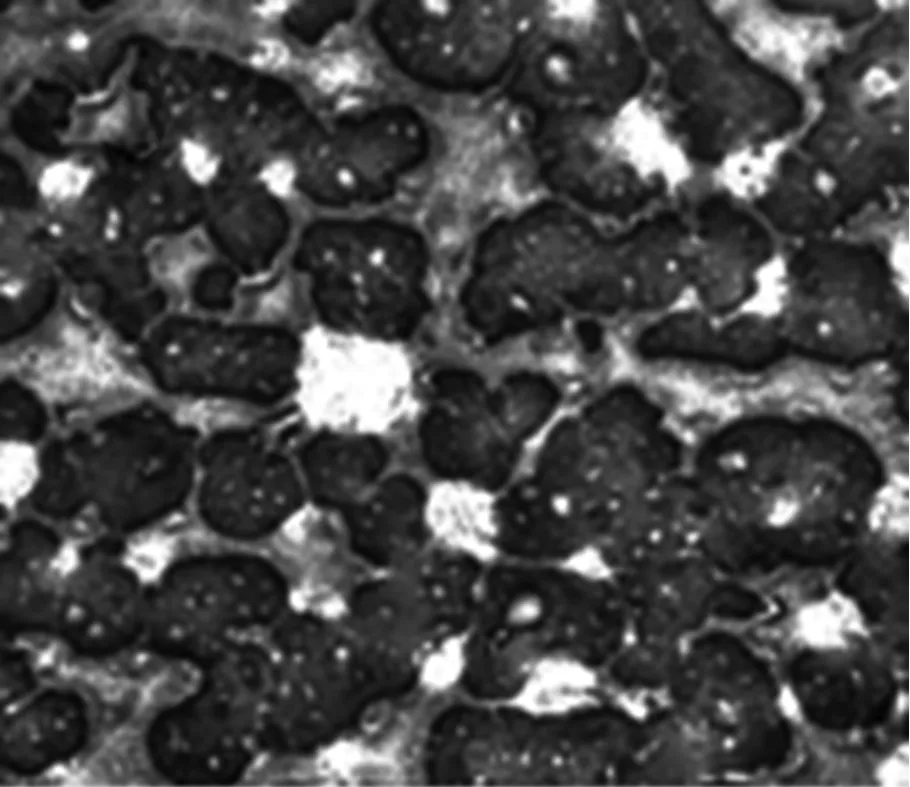

将乳化沥青和水性环氧树脂在室温(25 ℃)条件下,按照表4中的比例采用均胶试验机进行均匀涂抹于载玻片,并采用荧光显微镜进行微观结构观测,具体图像如图4所示。

由图4可知,随着环氧树脂掺量的增加,共混物由单相连续结构(乳化沥青为联系相,水性环氧树脂为分散相)逐渐变为两相交叉连续结构,在比例达到5∶3时发生相逆转(乳化沥青为分散相,水性环氧树脂为连续相),因此,从工程应用角度考虑,乳化沥青与水性环氧树脂的比例不超过5∶3为宜。

3 高性能封层共混物性能分析

基于上述试验结果,对高耐磨高性能封层的配比设计,耐磨性能、粘结性能、盐雾试验及对环境温度的影响因素进行分析,拟得出适用于高性能封层预防性养护的最佳配比。

(a) 1#试样组

(b) 2#试样组

(c) 3#试样组

(d) 4#试样组

(e) 5#试样组

3.1 高性能封层共混物制备

据前述试验可知,乳化沥青-水性环氧树脂共混物两者的混配比例不宜超过5∶3。而在高性能封层的配合比设计过程中,金刚砂的用量是关键指标,为此,本节在研究不同掺量金刚砂的基础上,研究高性能封层共混物的性能。

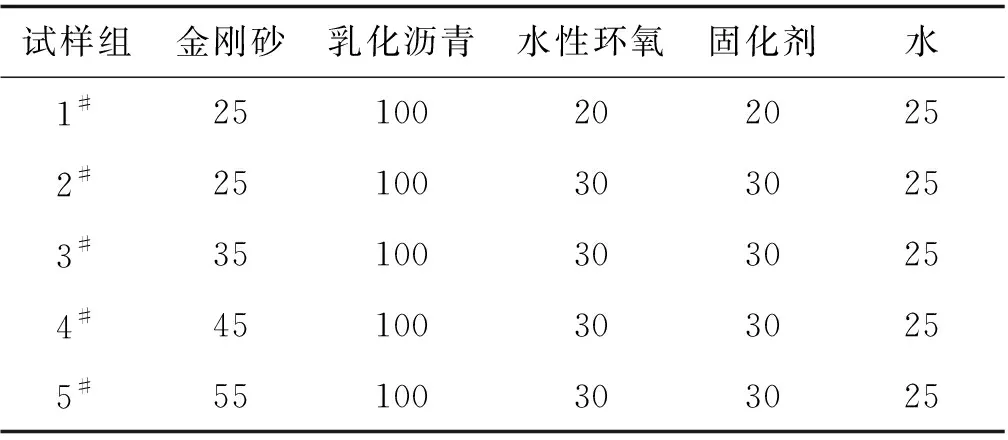

在高性能封层配合比设计过程中,保持乳化沥青与水性环氧树脂的比例不超过5∶3(其中水性环氧树脂与固化剂比例为1∶1),金刚砂的比例分为25%、35%、45%、55%(相对乳化沥青质量比),具体的配比组成见表7。

表7 高耐磨SCS高性能封层配合比 %

3.2 高性能封层路用性能分析

3.2.1 粘结性试验

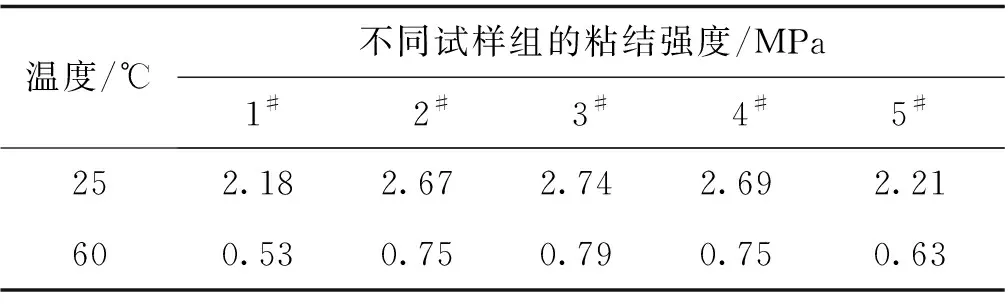

在沥青混凝土试件表面涂刷高性能封层共混物后,25 ℃下养护24 h后进行粘结强度拉拔测试。粘结强度测试时,进行了25 ℃和60 ℃两种温度下的粘结强度,试验结果见表8。

表8 高性能封层共混物粘结强度

由表8可以看出,高性能封层施工后与原路面的粘结强度随着其中金刚砂掺量的增加呈现出先增大后减小的变化趋势,其中3#试样组,当金刚砂掺量为35%时,粘结强度达到最大值,据此建议金刚砂的掺量不宜大于35%。

3.2.2 耐磨性评价

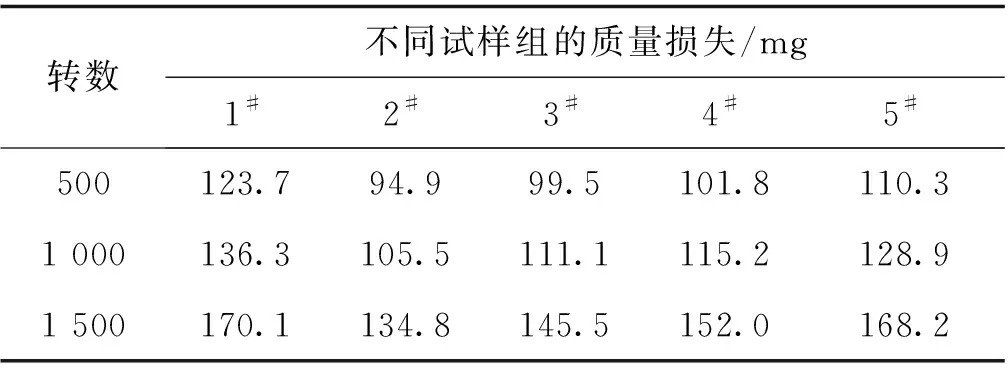

通过磨耗试验评价耐磨性能,材料用量为1.0 kg/m2,试验温度为25 ℃,分别选择500转、1 000转、1 500转,每组平行测试3次取平均值,试验结果见表9。

表9 磨耗试验结果

从表9可见,随着共混物中金刚砂的加入,共混物的抗磨耗性能呈现出先提高后降低的趋势,当金刚砂的掺量为25%时,2#试样组的抗磨耗性能达到最大值,3#试样组的抗磨耗性能略微降低,故综合考虑,金刚砂的掺量宜控制在25%~35%。

3.2.3 抗滑性能评价

沥青路面的抗滑性能可用构造深度、摆式摩擦仪等室内检测方法评价,但考虑到高性能封层施工后构造深度肯定会减小,同时金刚砂在沥青路面表面形成的粗糙界面很难采用构造深度来表征,为此,本文采用摩擦系数进行评价[10-15]。

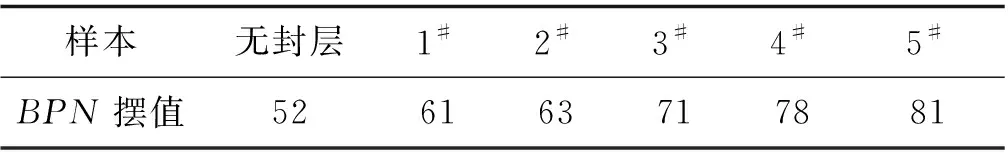

为评价抗滑性能,先在路面上取回SMA-13混凝土板,并按照1.0 kg/m2的用量涂刷高性能封层,试验结果见表10。

表10 不同配比的BPN值

从表10抗滑性能的检测结果来看,高性能封层施工后的抗滑性能与金刚砂的含量密切相关,随着金刚砂掺量增加,抗滑性能不断提升。但在5#试样组进行高性能封层抗滑试验时,虽然获得比较好的抗滑性,但表面出现较多散落的金刚砂,因此金刚砂的掺量宜控制在25%~45%。

4 高性能封层养护时间

本文借鉴涂层类材料中对固化阶段的划分及根据雾封层材料的特性,提出了相应的评价方法。将固化过程分为表干和实干2个阶段。

1) 表干阶段:用手指轻触材料的表面,感到有些发粘,但无漆膜粘在手指上。

2) 实干阶段:将滤纸铺展到涂刷的材料面层上,用手按压。全干后,滤纸容易揭下,并且没有未干固的沥青被带下。

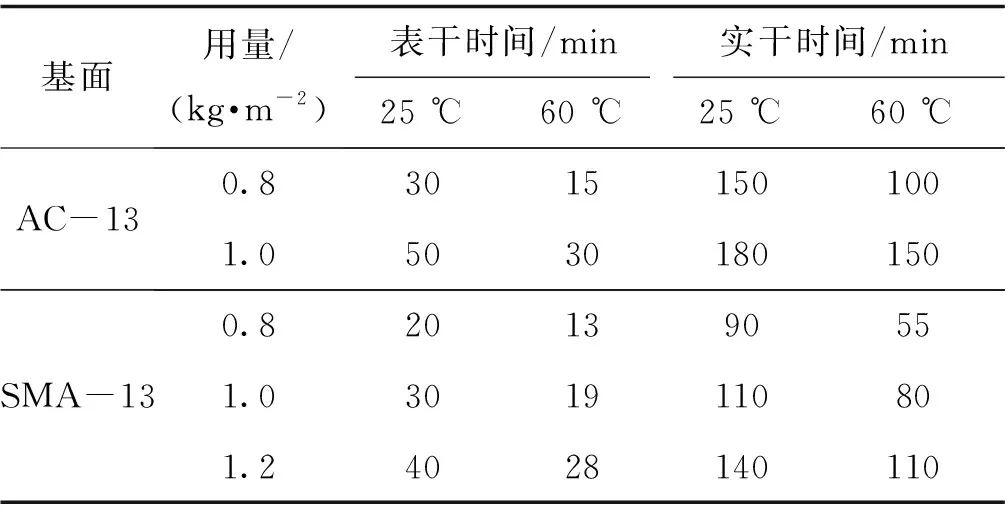

用软毛刷将确定的最优配比的高性能封层材料,按照抗滑试验得出的用量范围在车辙试件上进行涂刷,分别在25 ℃室温环境下和60 ℃高温环境下进行试验,每 10 min 进行一次固化程度的测定,其测定结果见表11。

表11 不同温度固化时间测试

分析表11试验结果得出,在AC-13的基面上,高性能封层在常温(25 ℃)下的实干时间为150 min~180 min;在SMA-13基面上,高性能封层在常温(25 ℃)的实干时间为90 min~140 min。主要是SMA-13的表面构造深度较大,易于高性能封层的下渗,因此SMA-13基面的实干时间更快。

5 结论

1) 通过对高性能封层胶结料的力学性能、凝胶特性、相结构性能进行试验分析,确定了乳化沥青与水性环氧树脂的配比5∶3为宜。

2) 通过对高耐磨高性能封层的粘结性能、耐磨性能和抗滑性能进行分析,确定了金刚砂的掺量宜控制在25%~35%。

3) 通过对高耐磨高性能封层养护时间进行试验,确定常温(25 ℃)条件下在AC-13基面上的实干时间为150 min~180 min,在SMA-13基面上的实干时间为90 min~140 min。