扭转对涤纶纤维的拉伸性能和拉伸弹性的影响

孔繁荣,张琮珞,陈莉娜

(河南工程学院 纺织学院,河南 郑州 450007)

涤纶产品的规模和产量长期以来一直居于我国化纤行业的榜首,随着科技发展,通过物理或化学方法对涤纶纤维进行改性处理,可得到功能型产品,以满足人们的不同需求。涤纶纤维在扭转力矩作用下会产生扭转变形和剪切应力[1],扭转程度越大,纤维受到的剪切应力也越大,最终造成结晶区破碎和无定形区中的大分子链断裂。由于进行纤维扭转疲劳实验的仪器需要自制,并且实验的难度较高,国内外相关研究较少,B. C. Goswami等人[2,3]曾进行过聚乙烯、聚酯的扭转疲劳研究,王宝根[4]以自制的扭转疲劳实验装置对PBO纤维进行扭转疲劳测试,徐卫林、姚穆[5]对羊毛纤维的重复扭转疲劳性能进行了研究,此外,刘晓艳等人[6,7]、董红明和王善元[8]、封红艳[9]也对高性能纤维的扭转疲劳和机理进行了研究。目前已有文献多集中在高性能纤维和羊毛纤维重复扭转疲劳测试研究,而对纤维扭转力学性能的变化却涉及较少。因此,本文选择广泛应用的涤纶纤维作为研究对象,分析扭转对其力学性能的影响。

1 涤纶纤维扭转后性能的变化分析

1.1 纤维的扭转实验设计

已有文献中多数以自制扭转装置进行扭转疲劳性能的研究,大致可分为两类:一是王宝根自制的实验装置[4],二是自制单纤维扭转疲劳实验仪[5]。本实验依照王宝根[4]自制实验装置的原理,选用Y331N型捻度仪进行扭转实验。实验用材料为普通涤纶纤维:名义长度38 mm,名义细度1.56 dtex。

1.1.1试样制备

如图1所示,将要测定的试样的两端粘贴在黑纸片上(纸片两端有白线作为试样长度的标记),然后剪下纸片,将试样两端与纸片一道夹在仪器上,测量前撕去纸片[10]。

图1 纤维试样制备

1.1.2涤纶纤维的单次扭转极限

实验条件:试样长度30 mm;预加张力0.2 cN;试验次数为20次;扭转性能指标为扭断转数(即在预加张力下,纤维扭转到断裂时所需的转数)。

实验方法:(1)将捻度仪设置为直接计数法,使得在纤维扭转过程中可通过点动的方法进行扭转,在纤维断裂时停止扭转;夹头隔距调整为30 mm,同时调整仪器至工作状态,如图2所示。(2)将制备好的试样夹持在捻度仪上,固定定位片,使得纤维在夹头之间的张力尽可能保持稳定,用美工刀裁掉中间多余的黑纸片。(3)启动仪器,对纤维进行扭转,期间注意观察纤维的状态,若发现纤维临近断裂,及时停止扭转,记录扭断的转数并观察纤维断裂点的规律。

图2 夹头隔距图

实验过程中发现纤维的断头大多出现在金属夹头处,原因是所使用捻度仪上的张力锤最小为1 cN,因此在纤维末端施加1 cN预张力时导致出现实验误差,后经改进选用0.2 cN的张力夹进行实验,在夹头之间固定定位片,使纤维预加张力尽可能的稳定,并且撕掉多余纸片时在夹头附近预留一小节纸片,以减少金属夹头对纤维扭转的影响。经过系列调整发现,普通涤纶纤维的断裂点相对随机,有时会在两头,有时会在中间的任意处。经实验得到涤纶纤维的单次扭断转数为548转。

1.2 扭转对涤纶纤维拉伸和弹性的影响

拉伸性能实验条件:试样长度30 mm;预加张力0.2 cN;试验次数为50次。

拉伸弹性实验条件:夹持距离20 mm;拉伸速度20 mm/min;预加张力值0.20 cN;循环次数1次;定伸长值10.0%;停顿时间30 s;回复时间30 s;负荷5 cN;试验次数为50次。

实验方法:在已知纤维单次扭断转数的前提下,计算纤维在不同程度(单次扭转极限的30%、50%和70%)扭转下所需要的转数,在捻度仪上设置好转数之后进行测试,这时进行扭转的纤维不会被扭断。实验完成后将其从捻度仪上取下,需要注意的是取下纤维时要两头一起取下,以避免仅有一端取下时,纤维会自动退捻产生纠缠打结,影响到后续实验。完成扭转实验后的试样使用XQ-2纤维强力仪进行拉伸和弹性测试。

2 实验结果与分析

2.1 纤维的拉伸性能

普通涤纶纤维的一次拉伸断裂测试结果见表1。

表1 纤维的拉伸性能测试结果

由表1可知,涤纶纤维扭转后的断裂强度、初始模量和断裂比功均有降低,且随着扭转程度的增加,三者的下降程度也越来越大,但断裂伸长率却随着扭转转数的增加先减小后增加,特别是在70%的扭转后的断裂伸长率超过了未扭转时的数值。由纤维拉伸断裂机理可知,纤维中次价键的断裂会使纤维变形比较显著,主要表现为模量的减小和断裂伸长率的增加,由此推测在扭转过程中,除了分子间的键长键角发生了变化,部分分子链被拉断之外,剪切力还使得纤维中部分次价键发生断裂,另外纤维在扭转70%之后发生了外观上的扭结,在拉伸中扭结也有利于纤维的伸长,因此扭转后的纤维的强度、初始模量与断裂比功会下降,但是断裂伸长率有可能变大。

2.2 纤维的拉伸弹性

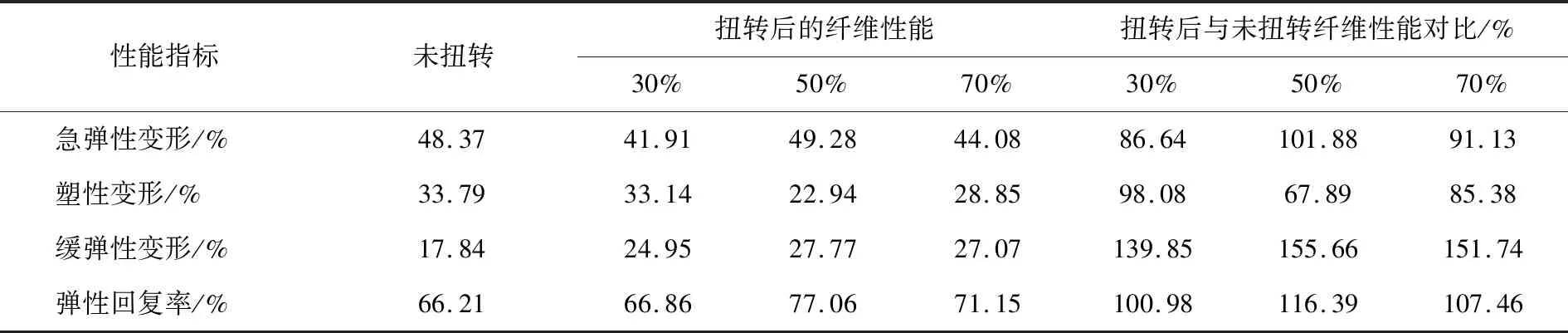

普通涤纶纤维的拉伸弹性测试结果见表2。

表2 纤维拉伸弹性测试结果

纤维的变形回复能力是纺织品具有弹性的主要原因之一,因此涤纶纤维制品具有较好的尺寸稳定性。由表2可知,涤纶纤维扭转后进行拉伸弹性测试时,30%扭转后的急弹性变形比未扭转的要小, 50%扭转后纤维的急弹性变形比未扭转的大,70%扭转后纤维的急弹性变形比未扭转的小;在进行30%、50%和70%扭转后,普通涤纶纤维的塑性变形均比未扭转的小,缓弹性变形均比未扭转的大。根据实验数据的变化情况及弹性变形的原理可知,纤维在进行扭转时,由于剪切应力的作用,大分子之间的键长键角发生变化,部分分子链被扭断,使得纤维产生部分不可逆的变形,在已经产生塑性变形的纤维的基础上进行拉伸弹性的测试,纤维的塑性变形相较于未扭转时的纤维是减少的,而扭转也使纤维的柔性变大,因此整体上纤维的弹性回复率有所增加。

3 结语

涤纶纤维在进行扭转过后的断裂强度、断裂比功、初始模量与未扭转纤维相比均有所减小,而断裂伸长率没有明显规律;涤纶纤维在进行扭转后,其弹性回复率、缓弹性变形均比未扭转纤维的大,急弹性变形没有明显规律。