静脉产业园餐厨垃圾处理厂与焚烧厂协同处理运行实例和经济性分析

杨德坤, 白 力

(上海康恒环境股份有限公司研究院, 上海 201703)

随着国民经济的增长和餐饮行业的持续发展,我国餐厨垃圾的产量正以每年约10%的速度不断增长[1]。餐厨垃圾是指家庭、学校、机关、公共食堂以及餐饮行业的食物废料、餐饮剩余物、食品加工废料及不可再食用的动植物油脂和各类油水混合物,是城市生活垃圾的一部分[2]。餐厨垃圾较之其他垃圾,具有水分、有机物、油脂及盐分含量高,易腐烂,营养元素丰富等特点,如果处理不当将会严重影响市容市貌、居民身体健康及环境质量[3]。

目前餐厨垃圾处理方式有焚烧、填埋、好氧堆肥等[4-5]。由于餐厨垃圾含有丰富的有机质,厌氧发酵产沼成为餐厨垃圾资源化利用最常用的技术[6-8],该技术在减少城市餐厨垃圾污染的同时,能够生产出可再生能源,是处理餐厨垃圾的有效途径[9]。

静脉产业园是指以焚烧厂为主体,将餐厨厂、污泥厂、粪便厂等城市固废处理设施建在同一园区内的综合单元,能实现物质和能量的协同[10-11]。餐厨垃圾厌氧发酵处理过程中,产生的预处理固渣、沼渣和沼液等均需进一步处理[12]。独立建厂需要采取必要措施将固渣以及沼液等进行终端处理,投资大。将餐厨垃圾处理厂与焚烧厂进行共建,餐厨垃圾产生的固渣可送至焚烧厂处理,沼液可送至渗滤液处理站处理;而餐厨厂需求的电力和蒸汽则由焚烧厂提供,实现物质和能量的协同,节省运行成本,提升经济效益。

本文以广西某静脉产业园内餐厨垃圾处理厂(以下简称“餐厨厂”)为例,结合3个月的运行数据,分析存在的问题,并通过对餐厨厂与焚烧厂协同和餐厨厂独立运营进行经济对比分析,提出合理性建议,为后续餐厨厂的建设运营提供相关参考。

1 工程概况

1.1 工程简介

餐厨厂位于静脉产业园内,与生活垃圾焚烧厂共建,服务范围共有餐饮企业约3 700家,此外还有机关、企事业单位和学校食堂。其餐厨垃圾产生量约80 t/d,成分组成(湿基状态含水率77.5%~81.5%)见表1。此前,该市无餐厨垃圾处理设施,餐厨垃圾主要去向为养猪户用于养猪,部分未经处理倾倒入下水道或是混入生活垃圾中,给当地环境带来污染。该餐厨厂的建设有效地解决了该地区餐厨垃圾无法合规处理的问题,实现了餐厨垃圾资源化和无害化处理。

表1 餐厨垃圾成分组成 单位:%

1.2 工艺简介

1.2.1 设计规模

设计餐厨厂规模为100 t/d,预留二期100 t/d位置。

1.2.2 处理工艺

采用“预处理+油脂提取+厌氧发酵+沼气净化利用”的总体工艺对餐厨垃圾进行资源化利用及无害化处理。处理工艺流程如图1所示。

经地磅称重计量后的餐厨垃圾收运车驶进处理厂卸料大厅,将餐厨垃圾倒入接料装置系统中。物料通过底部带滤水功能的无轴螺旋输送机输送至生物质分离器,滤出的游离液体存储至收集水箱,由输送泵输送至后续工艺系统处理。餐厨垃圾经过生物质分离器处理后,其中易分选的大部分塑料、纸类等轻物质被分离出,餐厨垃圾也被破碎至粒径小于8 mm的有机浆料。将破碎后的有机浆料继续经泵送进入后续螺压脱水机,脱水后产生的固渣送至焚烧厂焚烧处理,产生的有机浆液与滤液池中的滤液输送至除砂系统有效去除贝壳、玻璃、瓷片、砂石等重物质杂质后用作油水分离系统的原料。

除砂后的浆液经蒸汽加热后由提升泵提升至油水分离系统进行油、固、液的分离,分离出的固渣运至焚烧厂焚烧处理,油脂回收外售,浆液存入浆液池由输送泵输送至厌氧系统返料箱;进入返料箱中的物料与厌氧系统厌氧罐回流的沼液混合并由蒸汽升温至53~55 ℃后,通过泵输送至厌氧罐进行厌氧发酵;厌氧发酵产生的沼气经过干法脱硫预处理后供本厂沼气锅炉使用,为厌氧系统和油水分离系统提供蒸汽,同时预留焚烧厂蒸汽接口,后期由焚烧厂提供蒸汽,富余部分沼气通过内燃式火炬燃烧,并预留沼气发电管道接口;厌氧发酵产生的沼渣输送至沼渣缓存罐,通过泵输送至离心脱水机脱水处理,脱水后沼渣部分返回厌氧罐以保持罐内微生物浓度,其余送至焚烧厂焚烧处理,沼液泵送至焚烧厂渗滤液处理站处理。

1.2.3 系统运行控制

餐厨垃圾处理系统采用可编程逻辑控制器(PLC)控制,餐厨垃圾预处理系统(包括除臭系统的控制)、厌氧发酵系统和沼气净化及储存系统(包括沼气锅炉系统和沼气火炬的控制)各设置1套PLC系统,每套系统设置1座PLC控制站,集中置于中央控制室并设置操作员站。

各工作区域仪表自控系统由PLC来完成工艺生产过程自动化控制,控制系统能实现手动、自动和远控功能,均有检测报警、故障显示等功能。

2 工艺运行分析

2.1 收运量分析

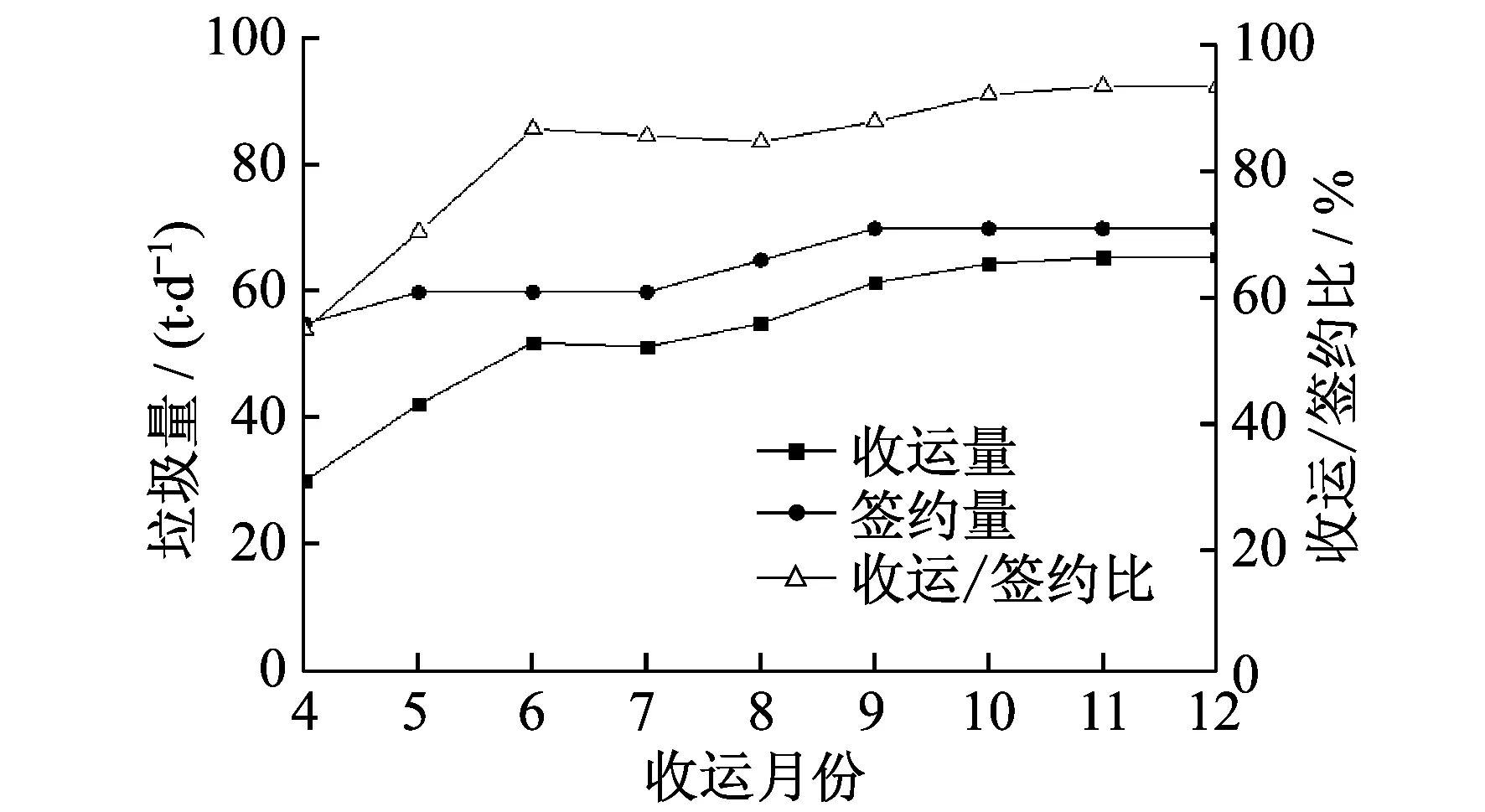

该餐厨厂于2019年建成,收运和签约量随月份变化情况如图2所示。由图2可知,用时5个月签约量达到70 t/d,收运量也保持在65 t/d上下,餐厨垃圾收运/签约比增加至90%以上。这说明餐厨垃圾收运体系逐渐完善。

图2 收运和签约量随月份变化情况

2.2 基本运行数据分析

餐厨垃圾经预处理系统处理后进入厌氧系统发酵产沼。该餐厨厂3个月的基本运行数据如表2所示。废水量是指餐厨垃圾经过“预处理+厌氧”处理后最终需要送往水处理设施处理的水量。餐厨垃圾可分为废渣、餐厨废水、粗油脂3部分,餐厨垃圾在卸料过程中,需要消耗冲洗水冲洗运输车辆、卸料平台地面以及部分设备,而冲洗水不计入餐厨垃圾处理量但是会随餐厨废水一并进入厌氧池厌氧处理后最终送往水处理设施处理,废水量实际上等于“冲洗水量+餐厨废水量”,因此“粗油脂+废渣量+废水量”要大于餐厨处理量。由表2可知,餐厨垃圾日均处理量为60.46 t,平均产油率约2.37%,废渣和废水量产率分别为19.64%,81.80%。

表2 基本运行数据

2.3 厌氧系统分析

2.3.1 沼气产量及成分分析

厌氧产沼过程能够将餐厨垃圾中的有机质转化为沼气进而被利用[13-14]。该餐厨厂日产沼气量及吨垃圾产沼气量随运行天数变化情况如图3所示。由图3可知,厌氧平均产沼气量为3 459 m3/d,产沼气量波动幅度较大。波动范围2 000~5 000 m3/d,这是因为日产沼气量受进料系统的影响。餐厨垃圾每天收运量不固定,因此日产沼气量波动幅度较大。另外,平均吨垃圾产沼气量为57.21 m3,与文献[15]的研究基本一致。

图3 日产沼气量及吨垃圾产沼气量随运行天数变化情况

化学需氧量(Chemical Oxygen Demand,COD)去除率随运行天数变化情况如图4所示。由图4可知,COD的平均去除率为87.22%。吨垃圾产沼气量是由餐厨垃圾质量和厌氧运行质量决定,说明尽管该地区垃圾品质不太稳定,但厌氧消化系统运行较为良好,COD去除率高。

图4 COD去除率随运行天数变化情况

沼气成分指标测量数据如表3所示。由表3可知,CH4含量稳定在65%左右,与文献[16]的研究结果一致;沼气中CH4含量的变化主要是由餐厨垃圾原料组分种类及不同组分比例变化引起的[17]。这说明该地区餐厨垃圾有机组分较为稳定。

表3 沼气成分指标测量数据

2.3.2 厌氧系统运行稳定性分析

2.3.2.1 温度及pH值分析

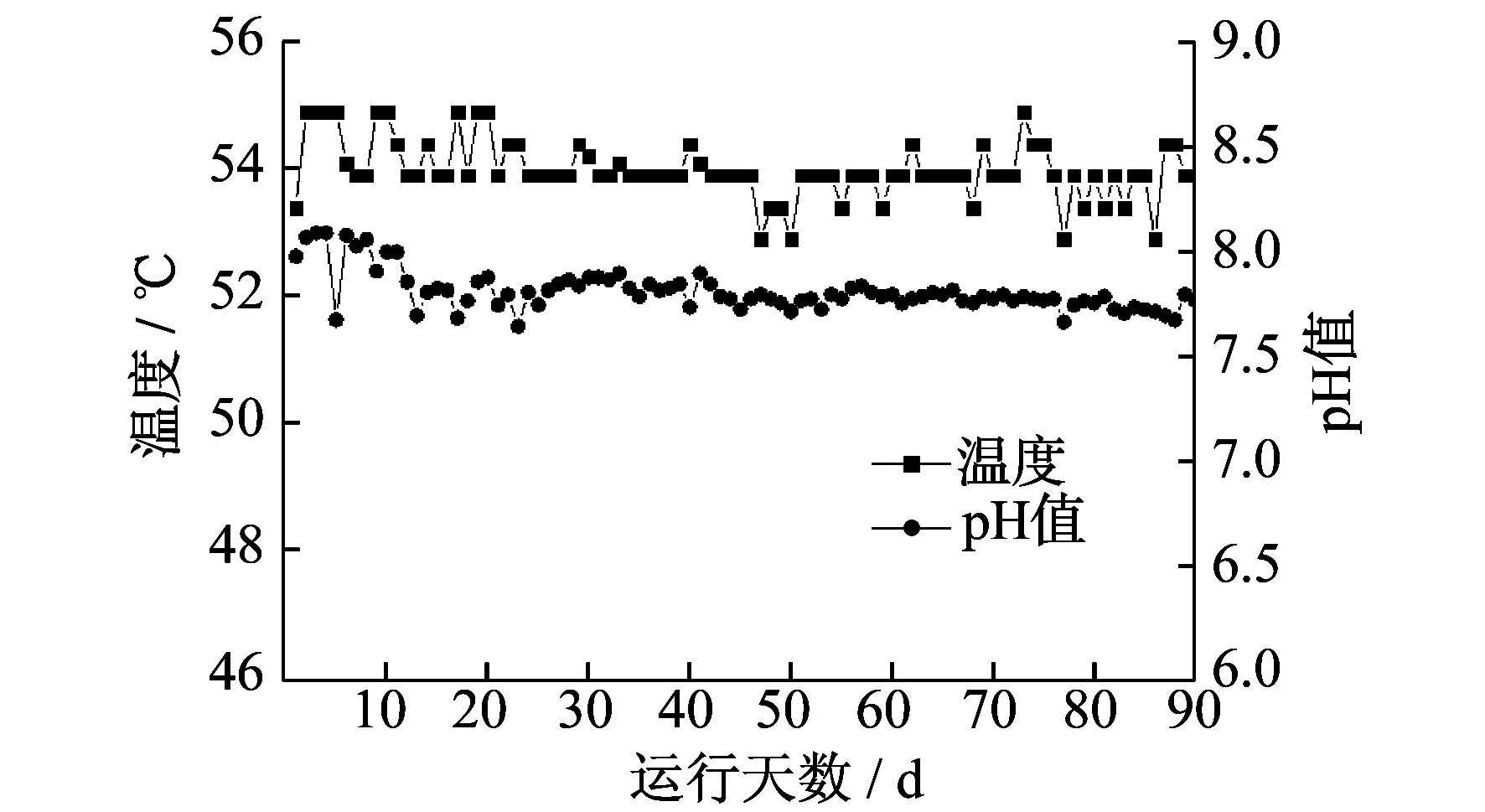

产甲烷菌对温度和pH值的变化敏感。其生长的最佳pH值范围为6.5~7.8[18];本文中系统采用高温厌氧发酵,最佳生长温度为53~55 ℃[19]。保持厌氧罐内适宜的温度和pH值能够保证厌氧消化过程稳定运行,从而达到较高的产气率。温度及pH值随运行天数变化情况如图5所示。厌氧罐内温度、pH值均保持在稳定水平,分别为54 ℃和7.8,从而为产甲烷菌的生长状态提供了良好条件,保证了厌氧消化过程的稳定运行。

图5 温度及pH值随运行天数变化情况

2.3.2.2 氨氮含量分析

氨氮含量能够在一定程度上反映出厌氧系统运行状态。研究表明,氨氮浓度超过2 500 mg/L时,产甲烷菌的活性受到了一定程度的抑制,发生氨氮抑制效应,不但影响厌氧产甲烷速率,也影响累计产甲烷量[20-21]。本文中系统进出料氨氮含量随运行天数变化情况如图6所示。由图6可知,进料氨氮含量基本维持在500 mg/L左右,这是因为在餐厨浆液中,氮主要存在于蛋白质等大分子中,因此进料浆液中检测出的氨氮含量较低;而经过厌氧发酵反应后,浆液中的蛋白质等含氮的大分子物质降解生成小分子氨氮,沼液中出料氨氮含量升高至2 000 mg/L左右且基本维持不变,系统运行较为稳定。

图6 进出料氨氮含量随运行天数变化情况

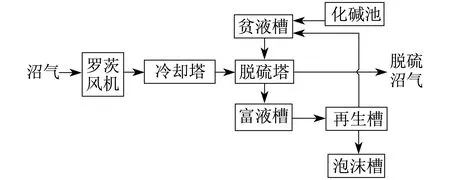

2.4 沼气提纯利用系统分析

沼气提纯利用系统主要由沼气气柜、脱硫塔、冷干风机、沼气锅炉和内燃式火炬组成。沼气脱硫系统工艺流程如图7所示。本文中系统沼气经过脱硫处理后,H2S含量从脱硫前的0.210 8‰降低至0.027 3‰,脱硫率达87.05%,符合锅炉燃烧要求。产生的沼气经过脱硫和干化后,进入沼气锅炉焚烧产生蒸汽,提供给厌氧系统以及油水分离系统。由于产气量多于预期,目前厌氧系统产生的沼气除了锅炉焚烧供热外,尚不能全部利用。后期计划将餐厨生活垃圾厂和焚烧厂渗滤液站沼气合并后进入焚烧炉焚烧处理,餐厨厂所需蒸汽由焚烧厂提供,以提升能源利用率。

图7 沼气脱硫系统工艺流程

3 与焚烧厂协同处理经济性分析

目前,该静脉产业园已全部建成投运,餐厨厂产生的分选残渣、固渣和沼渣送至焚烧厂焚烧处理,沼液泵送至焚烧厂渗滤液处理站处理达标后回用,所需的蒸汽暂时由沼气锅炉提供,后期将由焚烧厂提供。

根据该餐厨厂3个月的运行数据,对餐厨厂独立运营、餐厨厂与焚烧厂协同处理两种情况进行了经济性分析,数据如表4所示。通过表4中的数据测算,餐厨厂与焚烧厂协同处理运行成本为5 202.70元/d(蒸汽按照夏冬季平均使用量计算)、餐厨厂沼气入焚烧炉发电收入为1 556.51元/d(按照沼气单价0.45元/m3,吨垃圾产沼气量57.21 m3计算),餐厨厂独立运营成本为6 244.34元/d。因此,与餐厨厂独立运营相比,与焚烧厂协同处理日节省费用2 598.15元,折合吨垃圾节省费用42.97元,年累计节省94.83万元。这说明,餐厨厂与焚烧厂以静脉产业园的形式协同共建能够有效节省成本,提高经济效益,同时避免了沼渣、沼液因在运输过程中跑冒滴漏造成的二次污染,具有良好的经济效益和社会效益。

表4 两种运营方式经济性分析数据

4 结 论

(1)餐厨厂与焚烧厂以静脉产业园的形式协同共建能够有效节省运营成本,提高经济收益,减轻政府的补贴负担,减少二次污染,具有较好的生态、社会、经济效益。

(2)该餐厨厂收运/签约比可达90%,油脂回收率达到2.37%。厌氧系统能够稳定运行,COD去除率能稳定达到87.22%,日累计产沼气量达3 459 m3,平均吨垃圾产沼气量和CH4含量分别为57.21 m3和65%。这表明厌氧系统对餐厨垃圾厌氧处理的良好适用性。

(3)餐厨厂与焚烧厂协同处理日运行成本为5 202.70元、餐厨厂沼气入焚烧炉日发电收入为1 556.51元,与餐厨厂独立运营日成本6 244.34元相比,吨垃圾节省费用42.97元,年累计节省94.83万元。