一步法制备聚乙醇酸纤维的工艺及其性能研究

卢丹萍,吉 鹏,王朝生,王华平

(1.东华大学 材料科学与工程学院 纤维材料改性国家重点实验室,上海 201620;2.东华大学 纺织产业关键技术协同创新中心,上海 201620)

以乙醇酸为主要原料合成的聚乙醇酸(PGA)是最简单的线性脂肪族聚酯,具有优异的气体阻隔性、生物兼容性和生物可降解性,被广泛应用于生物医用材料、生态农膜和阻隔包装材料等领域。PGA的玻璃化转变温度(Tg)为35~40 ℃,熔点(Tm)为220~230 ℃[1],是一种热塑性线性聚酯,具有一定的可加工性能,但其高度结晶,结晶度为45%~55%,不溶于大多数有机溶剂,因此通常采用熔融纺丝法制备PGA纤维[2]。

目前,在PGA熔融纺丝过程中主要存在的问题有以下3种:一是相对分子质量,市面上可用于纺丝的PGA均来自乙醇酸开环聚合制得,当PGA平均相对分子质量达到20 000~145 000时,聚合物可以拉成纤维状[3];二是通过共聚方法对PGA进行改性,未拉伸的PGA纤维会发生胶合,而通过共聚较高相对分子质量的PLA能抑制胶合;三是纺丝工艺的选择,纺丝工艺对PGA纤维的结构和性能也有着巨大的影响。YANG Q等[4]通过400 m/min的纺速低倍拉伸制备的PGA纤维结晶状态较差,黏结严重;而通过30 m/min的纺速高倍拉伸制备的PGA纤维结晶结构较完善。徐纪刚等[5]采用熔融纺丝-拉伸一步法工艺成功制备出力学性能较好的PGA纤维,工艺参数为纺丝温度240 ℃、纺丝速度250 m/min、拉伸倍数5.5。通常,PGA在纺丝成形过程中无取向的PGA纤维由于结构尚处于非稳态状态已发生纤维之间的黏结,导致无法进行后道热拉伸。作者采用熔融纺丝挤出-拉伸-卷绕一步法制得PGA纤维,研究了纺丝工艺路线对PGA纤维结构和性能的影响,重点研究拉伸倍数对纤维结构、回弹性能、亲水抗静电性能以及力学性能的影响。

1 实验

1.1 原料

PGA:工业级,特性黏数为0.70 dL/g,熔体流动指数(10 min)为14.00 g,Tm为230 ℃,上海浦景化工技术股份有限公司产。

1.2 设备与仪器

熔融纺丝装置:喷丝板孔数72,喷丝孔直径0.3 mm,淄博市临淄方辰母料厂制;JM-500ZGX型真空转鼓干燥箱:上海金玛电光技术研究所制;YG086型缕纱测长仪:南通三思机电科技有限公司制;SCY-1V型纤维取向度测量仪:东华凯利化纤高科技有限公司制;YG023-Ⅲ 型纤维长丝强力仪:常州市华纺纺织仪器有限公司制;LHS-80HC-Ⅱ型恒温恒湿箱:上海一恒科学仪器有限公司制;DSC8000型差示扫描量热仪:美国PE公司制;D8型X射线衍射仪:德国布鲁克公司制。

1.3 PGA纤维的制备

采用熔融纺丝挤出-拉伸-卷绕一步法工艺制备PGA纤维,包括干燥和纺丝热拉伸两个步骤。

(1)干燥工艺

由于PGA容易结晶,因此在PGA的干燥过程中可以省去预结晶工序,直接进行干燥,工艺条件为干燥温度105 ℃、干燥时间24 h以上,控制PGA含水量小于30 μg/g。

(2)纺丝工艺

将干燥后的PGA切片倒入螺杆料筒,PGA经螺杆各区加热熔融形成稳定均匀的熔体,熔体通过喷丝板挤出,经侧吹风冷却、集束上油后用吸枪卷绕到热辊上直接进行热拉伸,最后再卷绕到丝筒上,螺杆一至四区温度均为260 ℃,计量泵温度265 ℃,侧吹风温度10 ℃,第一热辊至第四热辊温度均为60 ℃,第一热辊与第四热辊的转速比即为PGA纤维的拉伸倍数,通过图1所示带有热辊的纺丝装置一步法制备PGA纤维,其中拉伸倍数为2.8,2.9,3.0的PGA纤维试样分别标记为PGA-1、PGA-2、PGA-3。另外,通过熔融纺丝未拉伸所得PGA初生纤维标记为PGA-0。

图1 带有热辊的熔融纺丝装置示意Fig.1 Melt spinning equipment with hot roller

1.4 分析与测试

力学性能:采用YG023-Ⅲ 型纤维长丝强力仪进行测试,纤维夹持长度为200 mm,拉伸速率为200 mm/min,预加张力为5 cN。

声速值与结晶度:采用声速取向仪测定声波沿纤维轴方向的传播速度即声速值。采用X射线衍射仪,将纤维试样剪碎后测试其X射线衍射(XRD)图谱,Cu靶(40 kV,150 mA),扫描角(2θ)为5°~60°,利用XRD对纤维结晶区和非晶区的作用不同,可以测出纤维的结晶度。

体积比电阻(ρ):随机截取丝筒上一定长度的纤维,先用洗涤剂清洗表面油剂,常温下进行干燥,然后再将纤维放入20 ℃、相对湿度65%的恒温恒湿箱中平衡48 h。截取平衡后的纤维使用高绝缘电阻测量仪测量纤维的电阻,设置输出电压为100 V。根据式(1)计算纤维的ρ,重复测量5次取平均值。

(1)

式中:Rv为测量出的电阻值;S为被测纤维的横截面积;l为被测纤维的长度。

回潮率(Mr):先称取50 g纤维,用表面活性剂清洗纤维表面的油剂放入烘箱中,105 ℃干燥恒重并称重,质量记为G0;然后将纤维放入相对湿度65%、温度20 ℃的恒温恒湿箱中平衡48 h后取出,称重,质量记为G1,根据式(2)求得纤维的Mr,重复测量5次取平均值。

(2)

2 结果与讨论

2.1 表观形貌与微观结构

基于挤出-拉伸-卷绕一步法工艺制备的PGA纤维的表观形貌见图2。由图2可以看出,PGA纤维可直接从丝筒上退去,纤维与纤维之间不易黏结,这表明PGA纤维结构的稳定性得到了极大改善。

图2 PGA纤维的表观形貌Fig.2 Apparent morphology of PGA fiber

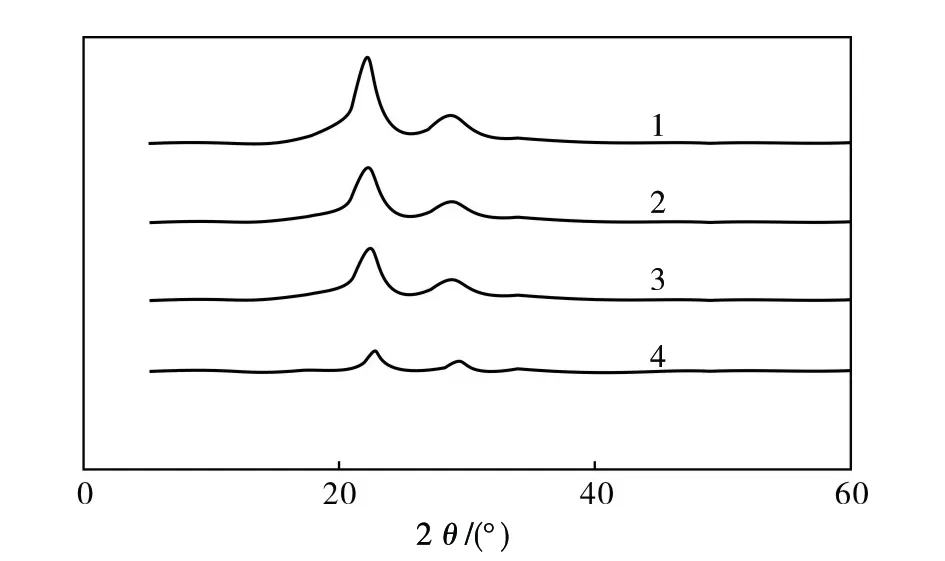

不同拉伸倍数下制备的PGA纤维的XRD图谱见图3,纤维的结晶度见表1。从图3和表1可以看出,随着拉伸倍数的增大,PGA纤维的衍射峰逐渐变高,纤维的结晶度和声速值均逐渐增加,这是纤维内部分子沿拉力方向逐步取向、排列越来越规整的结果。相比未经拉伸的PGA初生纤维(PGA-0),基于挤出-拉伸-卷绕一步法工艺制得的PGA纤维的结晶度得到提升,纤维的结构得到改善,这是因为成形中对挤出的PGA初生丝直接进行热辊拉伸,内部分子向作用力方向有序排列形成取向,有利于提高PGA纤维的结晶度,所以PGA纤维结构更快实现稳定化[6]。相反,未经拉伸的PGA初生纤维在卷绕时热量无法散失,分子链的温度处于Tg以上,分子链运动能力增加,微观上表现为纤维分子链缠结在一起,宏观上表现为纤维与纤维之间易发生黏结。

图3 PGA纤维试样的XRD图谱Fig.3 XRD patterns of PGA fiber samples1—PGA-3;2—PGA-2;3—PGA-1;4—PGA-0

表1 PGA纤维试样的声速值与结晶度Tab.1 Sonic velocity value and crystallinity of PGA fiber samples

2.2 力学性能

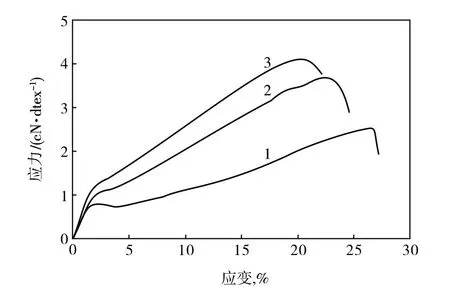

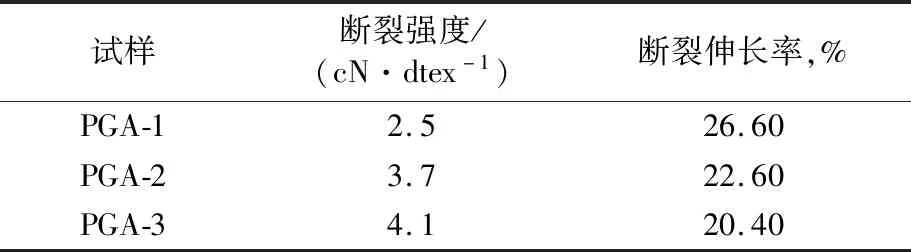

不同拉伸倍数下得到的PGA纤维试样的应力-应变曲线见图4,力学性能参数见表2。

图4 PGA纤维试样的应力-应变曲线Fig.4 Stress-strain curves of PGA fiber samples1—PGA-1;2—PGA-2;3—PGA-3

表2 PGA纤维试样的力学性能Tab.2 Mechanical properties of PGA fiber samples

由图4和表2可以看出,随着拉伸倍数的提高(2.8~3.0),PGA纤维的断裂强度逐渐提高,断裂伸长率逐渐减小,断裂强度从2.5 cN/dtex提高至4.1 cN/dtex,断裂伸长率从26.60%降至20.40%,说明热拉伸有利于纤维内部取向。纤维的强度主要是由大分子链的取向程度决定,大分子链中各结构单元朝着轴向规整聚集、排列,内部结构更加紧密,使纤维的更多分子链处于最佳应力状态。拉伸倍数较低的PGA纤维,取向程度较低,在测试时仍有一部分大分子链未取向,会沿着拉伸方向进行取向诱导结晶,在外力的作用下重排,直至外力作用高于分子间作用力时,此时纤维将会被破坏,表现为纤维先经历一个拉伸取向的过程再断裂。因此,随着拉伸倍数的增加,使得PGA纤维取向程度增高,纤维的力学性能提升。

2.3 回弹性能

首先从PGA纤维大分子结构出发,探讨拉伸倍数对PGA纤维回弹性能的影响;其次从测试条件出发,探讨定伸长率和循环拉伸次数对PGA纤维回弹性能的影响,从而获取PGA纤维回弹性能的应用条件。

2.3.1 拉伸倍数对纤维回弹性的影响

设置定伸长率为10%,循环拉伸10次,测试不同拉伸倍数下PGA纤维的弹性回复率,结果见表3。

表3 拉伸倍数对PGA纤维回弹性的影响Tab.3 Effect of draw ratio on resilience of PGA fiber

由表3发现,随着拉伸倍数的增加(2.8~3.0),PGA纤维总弹性形变增加,从41.24%增加至51.69%,这是因为在拉伸应力和热效应的作用下,PGA分子链段的活动能力增强,不断进行规整重排列和取向,所以随着晶区结构不断完善和结晶度的增加,PGA纤维的回弹性增强。后续均采用拉伸倍数为3.0的PGA-3试样探讨定伸长率和循环拉伸次数对其回弹性能的影响。

2.3.2 定伸长率对纤维回弹性的影响

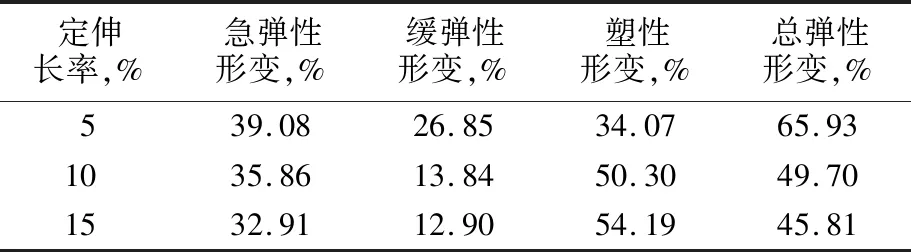

测试PGA-3试样在定伸长率分别为5%,10%,15%下的弹性回复率,设置循环拉伸10次,结果见表4。

表4 不同定伸长率下PGA-3的回弹性Tab.4 Resilience of PGA-3 at different specified elongation

从表4可以发现,随着定伸长率从5%增加至15%, PGA-3的急弹性形变从39.08%降至32.91%,塑性形变从34.07%增至54.19%,总弹性形变从65.93%降至45.81%,表明PGA-3的回弹性能较差,且对定伸长率的变化较为敏感。

2.3.3 循环拉伸次数对纤维回弹性的影响

设置定伸长率为10%,探讨PGA-3在循环拉伸1~10次后的回弹性能的变化,结果见表5。

表5 不同循环拉伸次数下PGA-3的回弹性Tab.5 Resilience of PGA-3 under different cyclic tension times

从表5可以发现, PGA-3在经过1次拉伸后就产生36.85%的塑性形变,并且随着拉伸次数的增加,塑性形变不断增加,第10次拉伸时已产生54.19%的塑性形变,说明PGA-3的回弹性随着循环拉伸次数的提高而显著下降,同时也反映了PGA-3纤维回弹性能较差。

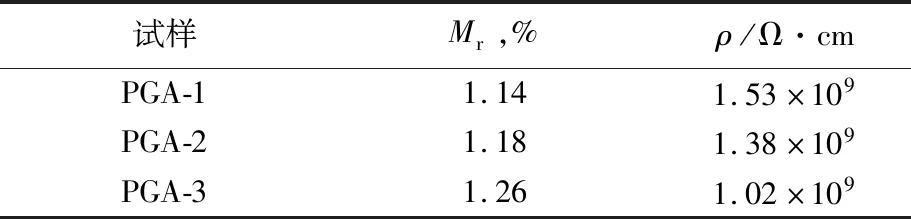

2.4 亲水性和抗静电性

纤维的亲水性和抗静电性在其应用中极为重要。Mr是表征纤维亲水性能的重要指标,ρ则常用来表征纤维的抗静电性。从表6可以看出:随着拉伸倍数的增加,PGA纤维的Mr略微增大,为1.14%~1.26%,这是由于实验误差引起,通常随着拉伸倍数的增大,纤维结构更加紧密,水分子不能进入,纤维的Mr下降;随着拉伸倍数的增大,PGA纤维的ρ略有降低,从1.53×109Ω·cm降至1.02×109Ω·cm,这表明PGA纤维具有较好的抗静电性能。

表6 PGA纤维的Mr和ρTab.6 Mr and ρ of PGA fibers

3 结论

a. 采用熔融纺丝挤出-拉伸-卷绕一步法制得PGA纤维,纤维可以得到很好地热拉伸,拉伸倍数2.8~3.0,纤维与纤维之间不易黏结,纤维结构的稳定性得到改善。

b. 随拉伸倍数的增加,所得PGA纤维的声速值逐渐增加,PGA纤维的结晶度升高。

c. 随拉伸倍数的提高,PGA纤维的断裂强度逐渐提高,断裂伸长率逐渐减小。拉伸倍数为3.0时,PGA纤维断裂强度为4.1 cN/dtex,断裂伸长率为20.40%。

d. PGA纤维的总弹性形变随着拉伸倍数的增加而增加,随着定伸长率和循环拉伸次数的增加而下降。

e. 随拉伸倍数的增加,PGA纤维的Mr和ρ变化不大。拉伸倍数从2.8提高到3.0,Mr从1.14%提高至1.26%,ρ从1.53×109Ω·cm降至1.02×109Ω·cm。