水库碾压式沥青混凝土心墙堆石坝填筑质量控制

王 凯 丁 凯

(中国安能集团第一工程局有限公司,广西 南宁 530000)

0 引言

在我国水利工程中,沥青混凝土心墙具有较高的应用价值,它能起到良好的防渗效果,并且可塑性能力较强,能有效地应对坝体变形或者下沉的情况,使大坝底部的裂纹得到愈合,提升整体的安全性和稳定性。在实际施工中,工作人员应该针对沥青混凝土心墙的实际情况,选择适宜的材料和工艺,对各个环节进行科学把控,提高石坝填筑的质量。

1 水库碾压式沥青混凝土心墙堆石坝填筑发展现状和问题

1.1 发展现状

现阶段,在施工中可以应用自动化沥青搅拌技术和泥浆摊铺系统,采用进占法对砂砾料进行装卸,对没有碾压的填充部分进行摊平整理,从而改善碾压的效果。使用大颗粒和细颗粒的石料进行嵌填,这样才能增强整个坝体的紧实度,保证填筑的质量。采用后退法对过渡料进行装卸,使材料一直处于整合状态,达到防渗的目的。

现阶段,应用碾压式沥青混凝土心墙技术时,主要使用专业的搅拌和摊铺设备,消耗的资金较高,因此应用频率较低。

1.2 问题

因为沥青混凝土心墙技术的施工环境较为复杂,所以在施工中容易受到外界因素的影响,出现返工的情况。例如,在冬季施工时,外面的温度较低,为了满足施工的要求,需要多次调整混凝土的配比参数,经过多次模拟实验确定最终的标准。否则,就会严重损害工程的质量,影响整体的使用效果。此外,现阶段碾压式沥青混凝土心墙施工中不具备统一的质量控制模式和考量标准。在不同的水坝工程中,施工单位会选择对应的质量控制模式。

虽然我国已经具备丰富的建设经验,但是在实际施工中仍无法对材料质量进行有效控制,例如泥浆的配比不符合建设要求、材料温度影响摊铺效果等。这样会增加质量控制的难度,不仅导致资源的浪费,还增加返工问题发生的概率[1]。

2 水库碾压式沥青混凝土心墙堆石坝填筑的质量控制要求

2.1 施工质量控制要求

施工质量控制要求有以下7点:1) 应该建立健全施工质量检验机制,制定统一的检查标准,确保各项操作都有迹可循。质量检查的主要内容是定期查验堆石坝填筑的施工进度、评估制定的施工规划方案是否合理、检测现场的土层结构判断其是否满足填筑的要求、对沥青混凝土心墙技术进行检验,选择最适宜的方法和工艺、对各要素的质量进行检测。2) 对施工技术方案进行审批。审批的内容包括检查沥青混凝土心墙的组织结构框架、建筑工程推进情况以及施工质量情况。同时要对重点的施工环节进行把控,例如坝体填筑、基坑抽水等。3) 对现场的施工过程的质量进行检查。在现场进行动态化的监管工作,对施工质量进行动态把控,一旦出现问题,就有工作人员进行处理。4) 结合实际施工情况明确质量控制要求。在检测时明确侧重点,将施工项目分为主控和一般2类,确定各个部分的施工内容,应该严格控制的要点[2]。例如,要对填筑砂砾的大小进行重点把控,并保证整体的纯净度。5) 控制施工质量。检测施工工序的步骤包括班组内部先进性自检、管理人员进行复检、项目质检人员进行终检。每项检查完毕后,负责人都需要签字确认,把责任落实到位。6) 保证质量检测数据的真实性。在抽取试样时秉承公平、公正、公开的原则,确保数据能直观地反映施工的质量。7) 完善例会制度。定期举行例会,在会议中介绍与质量相关的信息,通过与承包商交流沟通,明确沥青混凝土心墙施工项目的情况。

2.2 控制坝基清洁工作

在正式实施大坝填筑工作前应进行清洁工作,提升坝基的整洁度。如果不进行全面的清洁工作,就会影响后续的工作以及整体施工质量,影响大坝的耐用性。完成坝基的清洁工作后,项目负责人、质检人员和设计师等要进行联合检验,确认各项要素都满足建设标准后才能进行下一阶段的工作。坝基清洁的要求为:保证坝基土层处于紧实的状态、不存在凹陷或者松动的情况,并且平整度较高。如果在检验中出现不合格的位置,要立即进行修整,保证整体的清洁度[3]。

2.3 控制现场填筑质量

沥青混凝土心墙的施工模式为按照水平方向分层推进,以轴线方向为基准,进行连续性摊铺工作。在施工前,确定需要摊铺的厚度、表层和内部的温差、碾压温度以及重复次数等,在进行大坝填筑施工时,堆石区的填筑的高度要随着心墙的上升而上升。对沥青混凝土心墙的大坝进行堆石填筑时,使用的主要材料为堆石料、排水和过滤料。在进行填筑时,要保证上坝料的质量,确保填筑厚度符合要求,科学选择应用的工艺、确定施工工艺,并及时处理施工缝。

3 水库碾压式沥青混凝土心墙堆石坝填筑质量控制的要点

3.1 检查材料

结合水库碾压式沥青混凝土心墙施工的相关要求,对填筑操作中需要的材料进行检测,借助试验明确材料的物理和化学性能,明确它们的使用性能和应用价值。

3.2 进行放线测量

在正式摊铺前,明确心墙边线的位置,对中线进行定位并反复核对,明确具体的高程。

3.3 科学验收

采取小组负责人、现场管理人员和质检人员协同检查的模式,当检验合格后,再进行验收工作。当各项要素都符合施工的标准后,才发放许可证。

3.4 配制沥青混合料

对材料的混合和加热温度进行控制,记录相关的数据。材料拌合的要求是将骨料和矿粉混合在一起,搅拌20 s左右,再加入沥青搅拌50 s。要保证搅拌后的材料颜色均匀,没有其他的气体流出[4]。

4 水库碾压式沥青混凝土心墙堆石坝填筑质量控制的施工技术

在施工中要以质量控制为基准,从清理坝基、材料和施工流程这3个部分入手,进行质量控制工作,如图1所示。操作工序由施工方进行审批、检查施工条件、完善工序交接以及验收组成,把质量控制作为红线,对大坝填筑的全过程进行把控。

4.1 大坝设计

在进行剖面设计时以某大坝的真实数据为基准进行探究。

4.1.1 剖面设计大坝

剖面设计大坝主要应用了碾压式沥青混凝土心墙堆石坝技术。以某大坝的数据为例,大坝的整体高度为460.00 m,心墙的整体高度为385.00 m,其中最高的1个大坝为75.00 m。大坝顶部的宽度值为8.2 m,上游边坡的比值为1∶1.8。在心墙和坝壳料之间铺设了一个2.5 m厚的过渡层,此外应该在下游沿铺设一个与排水棱衔接的过渡层。

4.1.2 心墙结构

大坝的心墙结构应该位于上游的轴线处,心墙底部建立混凝土底座,并进行灌浆。心墙与周围建筑的连接处不断变大,扩大接触的面积,满足心墙变形的要求。

4.2 建筑材料选择

4.2.1 堆石料

堆石料主要用于排水棱体以及上游大坝处,采用新鲜的岩砂料,饱和抗压强度应﹥30 MPa。

4.2.2 过渡料

它是排水棱的前反滤料并使用于心墙的两面,饱和抗压强度不低于30 MPa。

4.2.3 石渣料

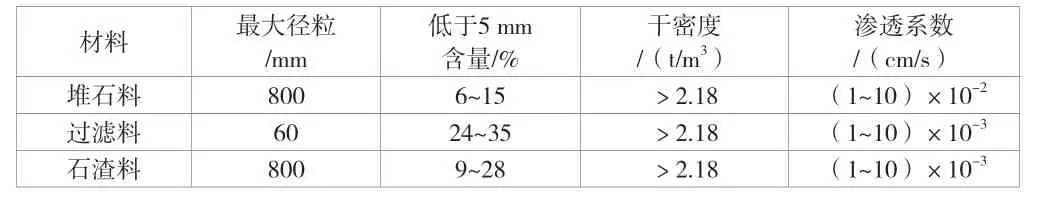

石渣料主要应用了区域内洪道挖掘的材料。材料的主要参数见表1。

表1 填筑材料

4.2.4 沥青混凝土

当沥青混凝土进行压实操作后,它的密度不能小于2.4 t/m3,水稳定系数不低于0.9[5]。混凝土施工的配比情况见表2。

表2 沥青混凝土配比

4.3 基础处理技术

4.3.1 心墙处理

图1 质量控制过程示意图

在进行基座施工时,进行帷幕和固结灌浆。在进行帷幕灌浆时,分别从2排进行布置,在轴心墙上下游1 m的位置进行标记,孔距控制在1.3 m~1.6 m,挖掘的深度应该距离隔水层5.0 m左右。在进行固结灌浆时,分别从2排进行布置,在轴心墙上下游2 m的位置进行标记,孔距控制在1.8 m~2.2 m,挖掘的深度要达到基岩4.5 m以上。

4.3.2 开挖坝壳

基础河床夹砂土的厚度应该控制在1.5 m左右,不能超过3 m。开挖之后陡坡的比值应该在2倍,如果呈现下陡上缓的情况,变坡的角应为20°。

4.4 沥青混合料碾压施工

沥青混合料施工分为人工和机械2种模式。沥青混合料入库的温度范围在150 ℃左右,操作限定温度的材料不能入库。选择适宜的碾压模式。初次碾压的温度应该控制在150 ℃左右。在碾压时应该采用匀速推进的模式,避免出现急刹车的情况,最后一次碾压的温度要控制在125 ℃左右。碾压的速度和次数与要参考具体的使用要求。在对沥青混凝土的质量进行控制时要注意:1) 应该保证表面的清洁度。要用水进行清洁工作,表面的污渍应该使用铲子清除。2) 保证层间结合的质量。要想保证层间的质量,就要对温度进行控制,延长沥青的停歇时间,直到其完全凉透,或者底层的温度达到70 ℃为止。当达到限值时,就可以进行下一阶段的操作,使用2套设备对下一层进行加热,先去除表面的水汽,再把它加热到70 ℃,在加热时应该匀速推进,确保沥青得到充分地混合。为了保证施工的进度,应该科学地应用振动碾进行操作,使沥青混凝土表面呈现均匀的状态。

4.5 填筑前的准备工作

首先,在堆石坝填筑工作前,应该以施工图纸为参考进行全方位的现场勘探工作,检查各项基础性工程的完成情况。例如,检查孔坑槽的规格是否满足填筑的要求、平洞和溶洞的位置以及基础性工程的处理情况等。其次,7 d设置应力检测设备。从坝基处入手明确观测设备的位置、计算接地设备的检测范围,要严格按照观测的要求进行操作。将检测的数据进行汇总检验,当各项数据检验合格后才能进行后续的操作。

4.6 设置坝体内斜坡道

由于水库堆石坝的高度较高,增加了填筑的难度,为了建立内循环的施工模式,减少施工人员的挖掘量、坝体道路的填筑面积和道路挖掘量,因此大坝的填筑高度差与坝内斜坡道的坡度应该保持一致,这样才能使施工方便,确保车辆能在坝内顺利地运输。如果坝内斜坡的水平宽度﹥12 m,就不能在斜坡道设置过渡层,要适当调低运输道路的坡度值,同时应该对边坡度进行重点把控,保障纵坡度与边坡度的比值为5∶7。把石料堆积在坡度位置时应该进行反复的检查工作,确保各项要素都满足施工的要求。当坝体上升进行找平处理时,应该对坡道两层凸起的部分进行压实处理,将堆石和填筑的石头统一进行压实处理,并按照工程规划标准进行检验工作,为后续的填筑工作做好准备。

4.7 填筑坝体

当进行填筑操作时,需要将基础面作为切入点,对凹凸不平的位置进行全面填补,应该缓慢地推进,使整体呈现光滑的状态。当填补的厚度与碾压层的厚度一致时,应该使用振动碾压器进行实施碾压操作。同时应该保证过渡料的上升速度与坝体相同,采用振动和碾压同步推进的模式,并适当进行洒水工作,要对洒水量进行科学控制,避免填筑表面过于潮湿。应该由上游开始进行坝体铺料工作,并逐渐向下游区域推进。在铺设过渡料的时候,可以适当地占用坝体地区,但是不能发生占压过渡料的情况。

4.8 填筑上下游堆石料

一般情况下,上下游坝体堆石料的填筑模式不存在明显的差异。填筑材料主要应用爆破料的运输模式,只有少部分采用现场挖掘的模式。利用自卸车运载卸料进行填筑工作,使用推土车进行推平处理。每一部分卸料之间都应该间隔1 m的距离,使用推土机进行平仓操作,同步进行振动碾压操作,应用错距法沿着轴线的方向进行推进,在低速的状态下平缓前进。要根据之前试验的结果明确石料需要铺设的厚度和碾压次数,在进行碾压时要按照层次进行推进,保证各个平面高度的一致性,防止在碾压过程中出现遗漏或者不完整的情况。在填筑与山坡相邻的位置时,填筑石料的粒径不能﹥20 cm,避免在堆积过程中产生较多的缝隙。碾压设备应该从岸坡的位置开始进行操作,从上游逐渐向下游过渡,那些设备遗漏的位置需要安排人工进行碾压处理。应用振动碾压机进行操作,保证填筑的紧密度,使碾压的质量符合项目标准。在碾压前进行洒水工作,洒水量要控制在19%~24%,在填筑工作中结合具体的土层结构进行相应的调整。在碾压时要不断地进行洒水工作,安排洒水机根据碾压的先后顺序依次进行洒水工作。坝体在铺设石料时要采用大面积摊铺的模式,保证各个区域的均匀性,出现接缝问题时应该立即进行填补。在进行分期分段填补工作时应该按照填筑台阶的模式进行操作,使各个阶梯都处于压实的状态。

4.9 填筑过渡料区砂砾石

在对过渡料区进行填筑工作时,应该提前进行清洁工作,清除已经分离出来的石料。使用自卸汽车把料卸载到过渡区需要填筑的位置,由两侧出发逐渐向中间堆积石料,加强各个作业环节之间的流畅性。每堆石料之间的距离应该控制在80 cm左右,使用推土机将它们均匀地摊在工作界面上,安排工作人员由两侧开始按照轴线方向确定表面的平整度,根据实际情况明确摊铺厚度以及应该碾压的次数,按照设计的要求进行施工,及时清除接缝位置的大粒径石料。当表面的平整度符合要求后,按照上下游堆石料填筑的模式进行洒水和碾压工作,应用的设备与坝体填筑的设备一致。

5 结语

综上所述,在开展沥青混凝土心墙堆石坝填筑工作前应进行多次模拟试验,掌握坝体的质量控制要求。同时,在进行前要做好准备工作,从细节入手,对施工质量进行牢牢把控。