水利工程中面板堆石坝坝体填筑施工技术分析

刘振路 李 臻

(中国安能集团第一工程局有限公司,广西 南宁 530028)

0 引言

在水利工程中,面板堆石坝由于能够通过就地取材减少废弃材料,可以节省水泥、钢筋等大量消耗性材料,降低施工成本,并缩短施工工期,因此应用广泛。而实际进行面板堆石坝施工,想要保证施工质量,还要做好坝体填筑施工。加强水利工程中面板堆石坝坝体填筑施工技术研究,把握施工关键工序和技术要点,能够得到结构稳固的坝体,为水利工程的可持续发展提供保障。

1 水利工程中面板堆石坝结构及施工特点

在面板堆石坝中,坝体为主要构件。如图1所示,依靠堆石填料颗粒间的相互咬合与衔接产生骨架作用,在保证坝体结构稳固的同时,为面板提供支撑力。在坝体填筑材料不能做到碾压密实的情况下,使填筑体变形模量减小,整体压缩变形增加。发生较大的沉降变形,将导致面板和止水结构失效,结构整体功能被破坏,出现大量的渗水问题,使大坝运行面临安全威胁。坝体带有稳固性和自由排水的功效,不会出现剪切破坏等常见失效现象,出现损坏时以面板开裂、止水结构失效等为主,暂未发生整体失稳事件[1]。堆石坝对地质、地形等条件适用性强,建设在坚硬岩基或砂砾层上可以获得较强的抗滑性,采用的堆石为非冲蚀材料,推流稳定性较好,且整个堆石体干燥,抗震性良好。堆石坝施工可以保持各工序独立,减少相互干扰,满足机械化施工作业要求,可以提高施工效率。在未浇筑面板的情况下,坝体已经可以挡水或过水,能够为施工导流等操作提供便利,保障堆石坝施工安全,因此在水利工程中应用广泛。

图1 面板堆石坝结构

2 水利工程中面板堆石坝坝体填筑施工关键

2.1 施工准备

在面板堆石坝坝体填筑施工前,首先需要做好准备工作,通过有序组织和科学管理为坝体填筑质量提供保障。坝体使用的材料以堆石填筑材料为主,多为不具黏结力的级配碎石,依靠碾压力获得密实度与变形模量。石料松散,经过碾压后才能保证微粒紧密结合,避免产生过大压缩变形。遵循就地、就近取材原则,需要找到合格料源,合理安排开采工作。从结构功能上来看,填料划分为堆石体、垫层、过渡3种类型,用于垫层施工的材料通常为砂石加工材料,其他材料通常由石料场爆破获取。按照材料级配开展爆破试验,然后通过规范作业加强料源质量控制,并根据储量安排施工进度,这样才能保证施工顺利地开展。其次,需要保证不同的坝料顺利上坝,做好交通组织工作,保证填筑作业的连续性。通过现场勘查掌握场地情况,根据工程量需求、上坝强度等要素修建临时施工道路[2]。由于不同填筑区的施工进度和强度存在差异,一般需要分区、分期将道路布置在压实合格的坝段坡面上,呈“之”字形,纵坡不超10%,禁止通过趾板和垫层区,必要时加铺临时加厚路基。

2.2 填料作业

在分区进行填料摊铺时,需要按照“先粗后细”的原则作业,先摊铺主堆石区的过渡层、垫石层等粗粒径料,将界面料清理干净后增加细料。

针对上、下游的主次堆石区料,通过进占法摊铺,利用自卸车卸料,使堆与堆保持60 mm间隙。利用推土机平仓,使粗石料滚落底层,面层保留细石料,能够为后续碾压操作提供方便。在料场进行石料粗细搭配,运输到作业面卸料时应用白石灰线标识分界线,提醒人员按界线卸料,用机械摊铺均匀。

摊铺过渡层粒料,需要将上游坡面超30 cm块石清理干净。按照要求,过渡层粒料最大直径为30 cm,超出这一要求的石料需要在料场处理,分解成小粒径石料。通过自卸车将石料堆至工作面时,需要采用后退法,先从两边卸料,然后向中间靠近,为流水作业提供方便。在利用机械设备推平时,由人员辅助作业,确保铺层厚度达到要求,误差不超层厚10%,且接缝位置超标石料被清除干净[3]。发现主堆石料侵占过渡层位置,利用反铲方式清理干净。

在摊铺垫层料时,应将上游坡面超8 cm石料清除,摊铺黄砂和级配碎石料拌制的粒径不超8 cm的填料。在卸料时同样采用后退法,需要辅助人员对填料进行整平,确保上游边线超宽在20 cm~30 cm。在堆石区填筑一层时,垫层和过渡层均需要填筑二层,用激光仪等设备加强层厚测量,发现超欠问题立即人工整平,保证与堆石区同步填筑,如图2所示。

图2 不同摊铺方法比较

2.3 坝体碾压

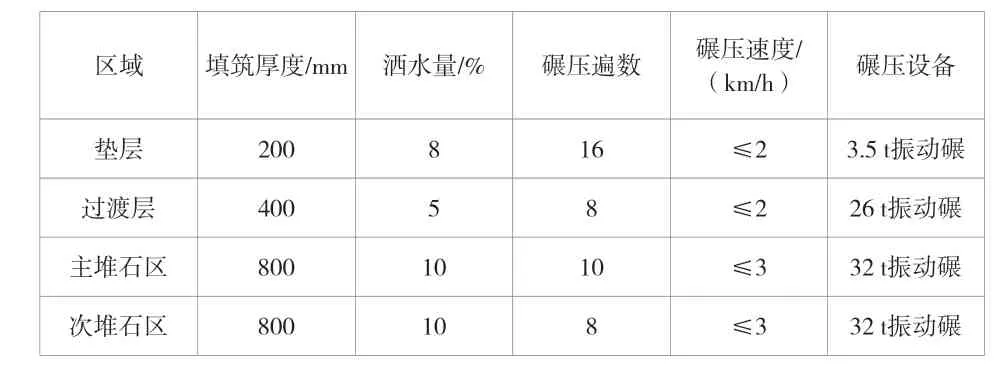

在坝体碾压阶段,考虑到不同区域的填料不同,结构受力也存在差异,需要分区碾压,通过开展碾压试验获得碾压遍数、洒水量以及碾压速度等参数的最优值。做好坝料洒水工作,能够保证填料湿润,在强力震动下降低缝隙率,提高结构密实度。

在主、次堆石料碾压期间,通常采用进退错距方式。在分区、分段作业期间,依靠振动碾子宽和碾压遍数加强错距控制。如在碾子宽达到2 m时,碾压8次的错距通常达到25 cm。沿着坝轴线进行碾压,速度通常为1.5 km/h~2 km/h,各段搭接至少1 m。区分碾压层次,严格落实平起平升要求,避免出现漏碾欠碾问题。靠近山坡位置分布较多大块石,需用粒径小石料进行过渡填筑,碾压时应尽量靠近岸坡[4]。针对大碾压设备无法达到的接触带等区域,利用手扶式设备碾压。碾压期间应加强压力控制,避免混凝土结构损坏,一般压力值见表1。

表1 混凝土加压应力标准

在过渡层和垫层碾压时,通常采用自行式或拖式振动碾压方式,沿着坝轴线来回碾压,碾距与上游边缘距离不超40 cm。按规定洒水后,可以开始碾压,确保与同层堆石区一同碾压。在碾压过程中,应确保碾距离与挤压边墙内侧保持在约20 cm的距离。采用压实干密度检测等方法,能够确定压实度质量是否达标。

2.4 测量控制

在坝体填筑施工期间,需要加强各层测量控制。按要求对各区界限进行测量,利用吊竹桩加强垫层上部边线控制,在两岸岩坡上做好各层高程及桩点桩号标记。对各界限进行放样测量,应该确保主、次石碓区交界线和下游边界线完成2~3层放样,加强沉降量预估。综合分析沉降后高程、外形等参数,将设计高当成是最终沉降高,可以设定沉降安全值,通常为坝高的0.5%~1.0%。

3 水利工程中面板堆石坝坝体填筑施工技术实践应用

3.1 工程概况

某水利枢纽工程需要建造拦河坝,发挥防洪、灌溉、发电等作用,建成后总库容为22.5 亿m³,蓄水位高程为1820 m。工程采用混凝土面板堆石坝,长为795 m,顶部宽为12 m,上、下游坝坡分别为1∶1.7和1∶1.89,坝高最大为165 m。坝体采用砂砾石基础,厚度为93 m,坝体填筑施工难度较大。

3.2 分区规划

结合坝体填筑施工要求,填筑方量约2500 万m³,经现场勘查后分别在上、下游设置料场获取天然砂砾石料供应主堆石区,储量达到2520 万m³。次堆石区和其他区域料源来自上游爆破料场,储量大于3000 万m³,能够满足施工要求。结合填筑分区情况,铺盖区采用泄水构筑物出口挖掘低液限粉土,自然压实不需要碾压。压重区采用开挖弃渣,填筑方法同覆盖区。垫层区划分为一般区和特殊区,前者粒径不超过60 mm,30%~45%为粒径不超过5 mm的填料,另外,8%粒径不超过0.075%,渗透密系数为10-3cm/s~10-4cm/s,相对密度至少为0.9,为砂砾石料场筛分筛分料,向下游延伸20 m。特殊区为粒径不超过20 mm筛分料,相对密度至少为0.9,碾压层厚0.2 m。过渡区为粒径≤15 cm的砂砾料,同样通过筛分得到,保证级配连续。主堆石料从天然砂砾料场获得,上坝填筑,相对密度至少为0.9。次堆石料为爆破开采料或开挖利用料,粒径≤60 mm,粒径≤0.075%的石料含量<5%,孔隙率≤19%。此外,需要从爆破料场获得排水料,粒径≤5 mm的石料≤15%,0.1 mm以下含量≤5%。

3.3 填料开采运输

在工程截流后,上游汛期易产淤砂,下游因河水网状分布水位较浅,但是汛期将迅速发生涨幅。结合填料供应需求,汛前优先进行上游料场开采,确保下游先锋槽成型后紧随其后开采。砂砾料场在采用1.6 m³液压反铲进行原料开采的同时,需要配置振动筛、给料机等多种设备,通过筛分获得不同级配碎石料。按照不同的粒径进行成品料堆存后,利用20 m³自卸车运输。

在爆破料场采运石料,岩石边坡倾角为1∶0.5,决定采用深孔台阶爆破法逐级采挖,台阶高为13 m~15 m。配合采用大孔距预裂爆破方式进行边坡处理,需要预先按照坝料级配要求开展爆破试验。结合分区、分期填筑需求,需要准备5台液压反铲和45台自卸车。在上游左岸、下游左岸位置分别布置上坝道路,起点高程分别为1702 m和1690 m,终点高程分别为1715 m和1690 m,路宽均为9 m,采用砂石结构。

3.4 坝体填筑施工

在坝体填筑施工阶段,按照分段分区施工要求,需要通过碾压试验确定各层碾压参数,坝体填筑施工参数见表2,各层均采用激振碾压的方式。

表2 坝体填筑施工参数

坡面通过挤压边墙混凝土施工达到固坡目标,对垫层料进行垂直碾压。从工艺流程来看,先利用挤压机构筑高40 cm半透水边墙,顶宽10 cm,底宽83 cm,达到1∶1的内破比。设计强度为C3~C5,达到1/2后可以填筑内侧垫层料,碾压后重复上述工序,得到临时坝面。集中拌制混凝土,利用搅拌罐车运输至作业面,做到同步施工,在垫层料铺填成型后可以进行碾压施工。

在垫层和过渡层施工期间,需要做好特殊位置处理,如各区交接、坝体与岸坡结合部位等。周边缝以下为特殊垫层,挤压施工质量直接关系到面板受力是否均匀,选用大型机械容易造成边墙接缝位置因过度挤压出现结构脱落问题,采用小型机械将导致单层填筑效率过低。为了避免由于上游边墙移位出现表面混凝土脱落的问题,同时保证施工效率,需要采用机械+人工方式摊铺。具体来讲,就是利用40 t自卸车将料源运输至填筑面,然后反铲摊铺,并安排人员配合进行边角摊铺。在振动碾压期间,配合使用平板夯对靠近变迁0 m~0.2 m的位置进行夯实,时间至少为90 s。针对边墙至下游0.2 m~1.5 m的位置,利用3.5 t振动碾完成自行式碾压。针对垫层到过渡层交接位置1.5 m~1.7m的范围,利用26 t振动碾碾压8遍。

在堆石料填筑施工过程中,针对堆石区和过渡层交接位置,应先填铺主堆石料,铺设过渡层前完成上、下游清理工作,使第二层过渡料与一层堆石料同时碾压,做到平顺过渡。堆石区采用32 t振动碾加快施工速度,在石料上坝后同时采用进占法和后退法,实施综合卸料。配合使用推土机摊铺后,同时采用坝内、外加水方式。考虑到砂砾吸水性不佳,为了避免水分大量蒸发,在洒水后立即碾压。碾压时将振动频率控制在0 Hz~28 Hz,振幅达到1.8 mm,碾宽为2.2 m。针对岸坡位置,利用小振动碾和平板夯加强夯实。

3.5 施工质量管控

采用数字化监控系统实时监控碾压参数,发现参数超限立即报警,提醒人员及时处理,达到提高碾压合格率的目标。对填筑干密度和坝体沉降变形进行实时监测,有效地控制填筑施工质量。采用现场级配相对密度实验法,对垫层、过渡层等各层石料进行取样,能够得到垫层干容重为2.07 g/cm³~2.38 g/cm³,过渡层和主堆石区为2.35 g/cm³~2.42 g/cm³,渗透系数等指标能够达到要求,次堆石区孔隙率为16.1%~18.7%,同样符合要求。从沉降变形监测结果来看,总沉降量最大为621 mm,大部分为坝基沉降,坝体沉降最大约260 mm,占填筑高度的0.17%,沉降量能够达到控制要求。

4 结语

面板堆石坝坝体填筑强度较高,想要使坝体结构稳固、可靠,需要提高填筑施工技术水平。根据以往的施工经验,可知坝体填筑施工应该做好施工准备,做好填料开采、运输等各道衔接工序的基础上,对填料作业、坝体碾压和测量控制等关键工序进行把控。应结合实际情况制定科学施工方案,掌握材料开采、坝体填筑等施工环节的技术要点,控制施工质量。