一种循环烟丝除杂系统试验研究

左 丽 梅 芳

(1.徐州众凯机电设备制造有限公司,江苏 徐州 221004;2.湖北中烟工业有限责任公司武汉卷烟厂,湖北 武汉 430000)

0 引言

在卷烟生产过程中,烟支卷接工艺需要使用大量的烟用搭口胶和接嘴胶,部分烟支因施胶量过多,使胶粒混在烟丝中,降低了卷烟的品质,风选除杂技术在烟草生产线应用广泛,投资较少,使用效果明显[1],可以剔除干燥后叶丝所含的梗签、梗块等,提高叶丝纯净度。李春光等[2]发现风选工艺可降低低档卷烟的刺激性,改善口感。郭永等[3]采用叶丝风选风送管道,提高了梗签的剔除率。张文海[4]通过柔性风选技术对烟丝进行处理,发现整丝率降低了3%~4%,叶丝填充性能比风选前提高0.1 cm3/g,可以提高卷制质量的稳定性;黄晓华等[5]研究不同牌号烟叶的合理风速,系统性减少了人工参与调整风量,实现节能,袁海霞[6]采用三级风选的方法对黄鹤楼某细支卷烟进行测试,可剔除梗签含丝率降低20%以上,烟支含梗率由1.06%降低至0.74%。风选技术也广泛应用于矿物分选、农产品分离等各种行业。

针对烟草风选直接车间抽风的方式,存在风选效果差、能耗高和风选后烟丝的水分、温度损失大以及能耗较高等问题,该文提出了1种循环烟丝除杂系统,通过气相循环和风量控制,完成烟草的风选除杂,且风选效率更高,更加节能。

1 试验系统

烟丝除杂系统具体结构如图1所示,由烟丝除杂工序、烟丝收集工序与气流平衡循环管路组成。

图1 烟丝除杂系统

烟丝除杂工序为该系统的主要工序,在该阶段中,烟丝通过进料气锁进入除杂系统,在风选箱中,通过重力除杂的方式,将烟丝与胶粒分离,烟丝随气流进入送丝管,之后送入烟丝收集阶段。而胶粒则下落到振筛上,振筛自动运行,使胶粒通过振筛末端的出杂气锁排入静压箱中。(出杂气锁是系统图中的4,是用于排出杂物的星型卸料器,排出杂物的同时,阻挡气体泄漏)。

在烟丝收集工序中,经过除杂的烟丝被落料箱内部的筛网拦截下,被落料箱斗所收集。

气流平衡循环管路是该系统保证除杂过程稳定运行的创新性工序,主要在烟丝除杂工序与烟丝收集工序以及风机之间对三者进行协调。其中,在风机与除杂工序设置了进风口与静压箱,用来保证除杂系统中气流量的平衡;与静压箱相连的除尘管将含有胶粒、灰尘的气流送入除尘房;在烟丝收集工序的前端与后端配备有气流控制仪、电控风门与回风管,将两道工序处理的气流从回风管送回风机中,完成气相的循环。气流控制仪通过检测管道的气流风速与流量,与预设风量进行对比,根据实际风量与预设风量的差值,自动对电控风门的开度进行调节。

1.1 除杂系统气流速度范围

烟丝和胶体颗粒因密度不同,受到的重力和流体阻力不同,在气流中的运动轨迹也不相同。在静止流体中的单个颗粒主要受到重力、浮力和沉降时阻力的作用,重力与沉降方向一致,浮力与沉降方向相反,两者的差值为颗粒的沉降力Fc。颗粒沉降时所受阻力的大小取决于颗粒的形状、粒径、表面特征、运动速度及流体的种类和性质,颗粒受沉降力向下运动时,由于阻力F不断增加,很快与沉降力达到平衡。假定颗粒为球状颗粒,其值如公式(1)所示。

式中:Fc为颗粒的沉降力;F为颗粒受到流体的阻力;d为颗粒直径;ρc为颗粒密度;ρ为流体密度;g为重力加速度;ξ为颗粒沉降时受到流体阻力的阻力系数;vc为颗粒沉降速度。

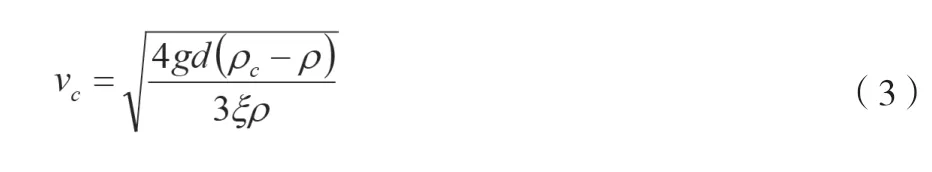

由颗粒受力平衡式Fc=F可得颗粒沉降速度,如公式(3)所示。

阻力系数ξ取决于颗粒与流体相对运动的雷诺数Re和尘粒形状。工程实际应用时考虑到风选箱的占用空间和经济性,多使箱内气流处于湍流区,ξ=0.44,对于非球形颗粒的阻力系数为ξ'=λξ,气流中烟丝和胶粒均为不规则形的颗粒,λ取值范围为2.75~3.5。

为了在气力输送烟丝的同时去除烟丝中混杂的胶粒,气流速度应大于烟丝的沉降速度,使烟丝沿气流方向运动,而不会沉降到风选箱底部,同时气流速度应小于要去除的最小胶粒的沉降速度,使胶粒运动方向与气流方向相反,下落至风选箱底部的振筛,并由振筛排出系统,实现除杂功能。这就要求除杂系统的气流速度v应该严格满足:vc(烟丝) 对于运行状态下的除杂系统,可以采用风选效率与烟丝误剔率来评价系统对烟丝中胶粒的去除效果。系统风选效率如公式(4)所示。 式中:m1为单位时间内出杂口胶粒重量;m2为单位时间内人工投料胶粒重量。 烟丝误剔率如公式(5)所示。 式中:M1为单位时间内出杂口烟丝重量;M2为单位时间内人工投料烟丝重量。 试验1:系统的外形尺寸长×宽×高为9 m×3.4 m×7 m。通过理论分析计算系统内部的理论循环风速范围为13 m/s~18 m/s。通过对正常工作范围的烟丝、胶粒含量测定,确定模拟实验投料烟丝的含量为300 kg/h。在试验中,改变循环风速,投料1 h后,对出杂口处烟草进行采样分析,计算风选效率与烟丝误剔率。 试验2:通过实验1的测定,选择合适的系统内部循环风速范围,将其设定为正常工作范围,对系统进行为期60 d的数据采样。测定送丝管内的风速、计算风选效率与烟丝误剔率。对系统进行长期稳定性的研究。同时,测定除尘工序送入除尘房的风量占比、对除尘系统整体能耗进行计算。 送丝管风速与风选效率、烟丝误剔率的关系如图2所示,由图2可知,在理论选定的风速范围13 m/s~18 m/s中,系统的风选效率为40.29%~99.11%,而烟丝的误剔率为0.96%~30.37%。 图2 不同风速下风选效率、烟丝误剔率 随着风速的增加,风选效率与烟丝误剔率呈现了逐渐减小的趋势。其中,当送丝管风速为12 m/s~15.5 m/s时,风选效率随风速的增加而平稳降低。当送丝管风速为15.5 m/s~18 m/s时,风选效率随风速增加而急剧下降。烟丝的误剔率则是先迅速减小,后趋于平缓。当选取的风速与胶粒速度相差较大时,胶粒受到气流的浮力远小于重力。大量的胶粒沉降到静压箱中,因为风速接近烟丝速度,所以部分烟丝也被沉降,出现了胶粒与烟丝一同沉降的现象。当风速提高到接近胶粒速度时,部分胶粒与大量烟丝一起被气流的浮力带入送丝管中。当风速接近胶粒速度时,风速对胶粒沉降的影响比远离时大很多。风速接近烟丝速度时也是同理。 对系统中进行剔除的杂质与剔除后烟丝进行采样分析。系统采样后杂质如图3所示,对于较重的胶块、胶粒和梗头(图3(a)),该除杂系统可以较好地剔除出去,这部分杂质较重,呈现类球型或不规则形状,也可以去除较小粒径的胶粒,可去除胶粒的粒径为3 mm。而烟草中去除较多的为烟梗部分,长为10 mm~20 mm,直径为5 mm~10 mm的类圆柱,较好地保留了烟丝部分。对于硬质包装的边角料(图3(b)),系统也有较好的去除效果。但是,较轻的过滤嘴水松纸,因为其质量较轻,且形状为纸片状(图3(c)),其受到风的浮力远大于重力,所以沉降速度与烟丝近似,甚至比烟丝更低,难以被该系统剔除。经过去杂后的烟草图如图4所示,图中的烟草胶粒、硬质包装和烟梗等全部去除,证明在正常的工作范围内,该系统对胶粒、硬质包装和烟梗等主要杂质具有良好的去除效果。 图3 采样杂质图 系统连续运行60 d,对60 d内的运行数据进行记录并分析,结果见表1。 由表1可知,在60 d的观察周期中,送丝管风速全部为14.5 m/s~15.5 m/s,风选效率约为96%,误剔率约为4%。即在60 d的观察周期中,该系统保持在正常的工作范围,而风选效率与烟丝误剔率也保持稳定。 表1 60 d风速、风选效率、烟丝误剔率采样分析 根据实验测定,除尘管送入除尘房的除尘风量约为风选风量的20%,80%的风量在设备内循环流动,同时系统的循环风机功率为15 kW,除尘房对应除尘器的风机功率为11 kW,企业现有系统风机的总功率为55 kW,系统能耗降低52%。系统的除尘风量约为风选风量的20%,由除杂系统造成的车间空调负荷降低了80%。 综上所述,通过实验选取系统的气流速为14.5 m/s~15.5 m/s,在该气流范围中,运行60 d的效果稳定,风选效率保持在96%左右,误剔率约为4%;且系统能耗降低了52%,除尘风量仅为风选风量的20%,除尘车间空调负荷降低了80%。 图4 去杂后烟草图 通过以上实验得出以下4点结论:1) 发明新型循环烟丝除杂系统,对烟丝中胶粒进行分离与去除,同时使用气流控制仪对风速进行自动检测、实时控制,数据输出稳定,响应迅速,使用滤网自动清理,确保仪器长期稳定地运行。2) 对风速进行理论计算与实验测定,确定14.5 m/s~15.5 m/s为正常工作风速;按照正常的工作风速,进行60 d监控测定,系统的效果稳定,风选效率约为96%,误剔率约为4%,完全满足了烟丝除杂的要求,提升了烟丝的纯净度。3) 系统对3 mm胶块、胶粒和梗头、硬质包装的边角料去除效果较好,但是较难筛选出过滤嘴水松纸。4) 该系统的除尘风量仅为风选风量的20%,减小了除杂系统对物料水分和温度的影响,烟丝的料气损失减小,保证了烟丝的吸味和耐加工性,同时保障了工作人员的工作环境。系统除尘风量小,除尘设备能耗低,车间内需要补入的新风量大幅减少,系统能耗降低了52%。1.2 除杂系统运行效率

2 试验设计

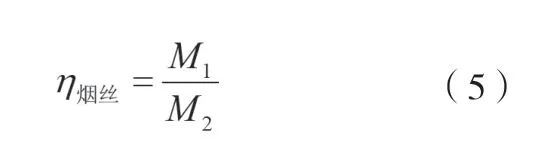

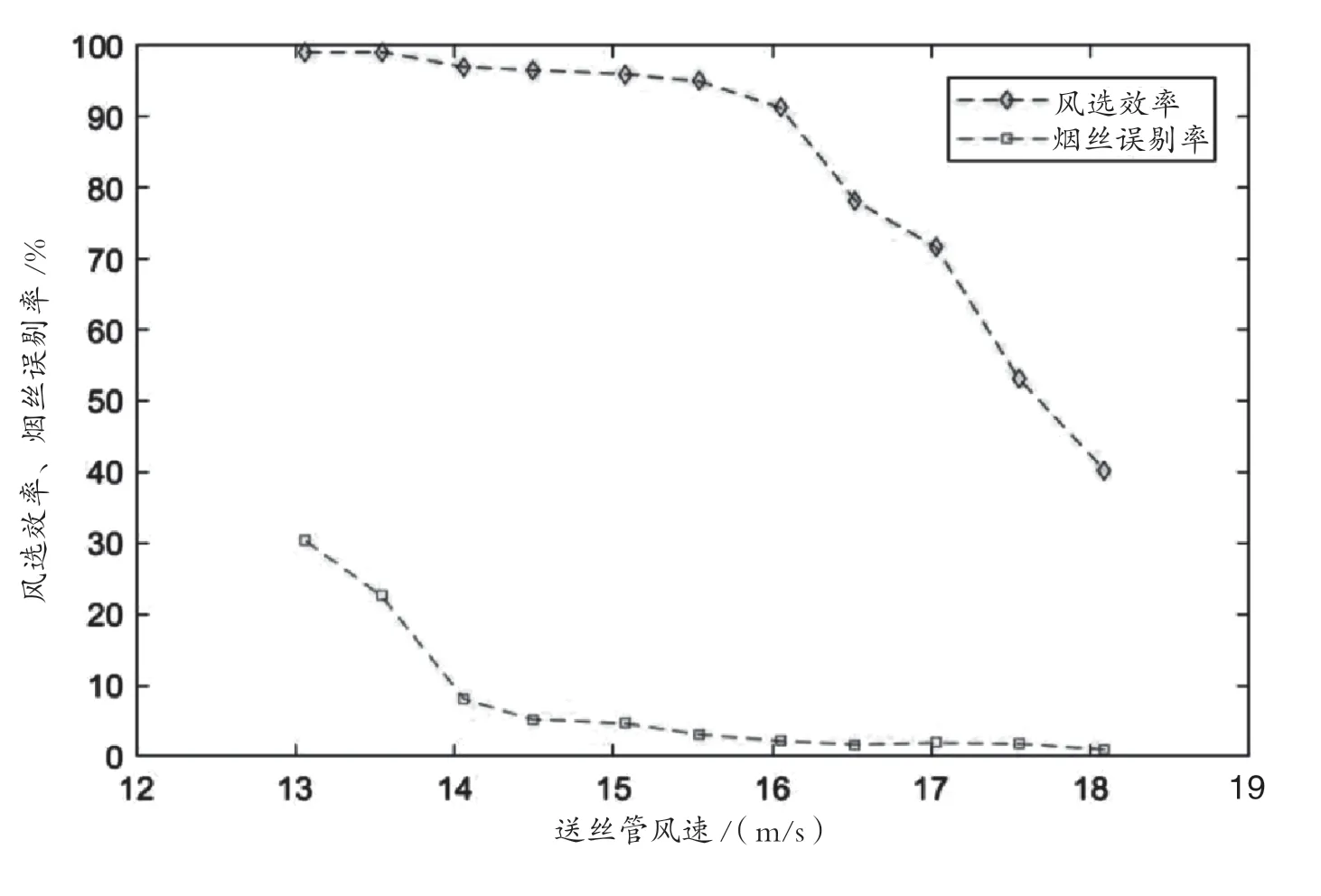

3 实验数据分析

3.1 系统筛选效率分析

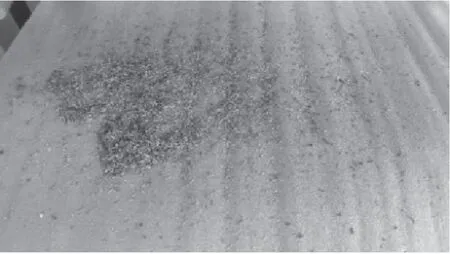

3.2 系统剔除分析

3.3 系统长期运行稳定性分析

4 结语