机床设计中轻量化技术的应用策略分析

赵金宇

(沈阳机床股份有限公司,辽宁 沈阳 110142)

0 引言

该文结合数控机床自身的结构特点和功能特点,介绍了轻量化数控机床设计的3种有效途径,即数控机床的结构优化设计技术、新型轻质材料在数控机床中的应用以及多学科综合优化技术在数控机床中的应用设计,并以此为基础,重整结构化的优化设计内容。在一定的约束条件下,按照实际的需求完成数控机床的功能化设计内容,并最终选取最优的设计结构方案,满足轻量化的需求。国内外已经对数控机床的轻量化设计国内外已经对数控了大量的研究,并取得了一定的研究成果,韩国学者Kim开发了1种“三明治”复合材料结构系统,通过优化设计满足了复合型结构中的多个参数,进而提升了结构的稳定性和实际性能,实现了轻量化的设计。德国学者Weule等通过虚拟仿真技术对数据进行拓扑优化和对比,反复对照模拟结果进行实时优化,实现了数控机床的轻量化设计。国内学者中,华南理工大学的姜衡应用有限元仿真的模式,对数控机床在静态和动态2种状态时的数值进行模拟分析,并且利用数据挖掘算法对模拟数据进行数据反演,优化了机组的性能参数,实现了机组设计的轻量化。同时,来自大连理工大学的闫军提出了1种基于机组的周期性优化拓扑方法,通过均匀化的理论将数控机床的2种问题模型集成到一个优化模型当中。进而有效地减少了迭代计算的次数,节约了性能优化的时间,减少了工作量。目前的研究都是围绕设计变量的模型展开的,并且切入点都是采用结构化的模型进行优化,结构模型可以分为尺寸优化以及形状优化和拓扑优化3个层次。这些都是轻量化模型设计较好的方法,最大限度地节约了制造的成本。

1 轻量化技术简介

轻量化的设计主要是在结构设计的基础上完成的,其内容主要包括2个方面:1) 在充分考虑刚度和强度需求的基础上,对立柱以及床身的参数进行轻量化的设计。2) 在考虑动态性能的参数基础上,对运动部件的结构进行轻量化的设计[1]。机床的制造材料中采用了需要优质的轻质材料进行应用,例如采用蜂窝式的材料以及泡沫金属材料作为结构的外包围保护性材料进行保护,在能够最大限度地减少噪声的同时,还保证了设备运行中受力的稳定性,提升了结构件原有的性能。此外,还可以应用碳素纤维等新型材料,来增加机床材料的使用年限,达到省工和省料的基本目标。目前机床的轻量化技术方法主要包括参数优化、结构性能的拓扑优化、综合约束条件的多方法结构设计以及仿生学优化方法。

2 数控机床结构优化设计

数控机床是先进机械制造的“工业母机”,为我国机械制造行业做出了卓越不朽的贡献。提升数控机床的结构设计稳定性和制造水平是先进制造的重要内容。虽然我国的数控机床的加工制造商有一定的潜力,但是在数控机床的稳定性和加工误差上与国外的先进制造领域存在较大的差距。其主要原因是机床设计仅仅依赖于传统的设计经验,尤其是设计的创新力度不够。为了提高机床的加工精度,只能不断地提升机床的刚度,导致机床各个零部件的壁厚和体积不断增大,进而造成机床的质量过大。因此,如何在保证机床的加工精度和刚度的条件下对数控机床进行“减重”,成了学术研究中最有实践意义的话题。其中,“轻量化”技术的应用必不可少。

轻量化的技术应用主要集中在汽车制造领域当中,例如在优化汽车车身框架以及汽车底盘减重的过程中,应用数控机床的情况较少[2]。所以目前轻量化技术的应用主要包括3个主要方面:1) 优化数控机床的结构。在保证数控机床的性能不变的前提下,最大限度地减少对于材料的使用。2) 积极采用新型的轻质材料,在保证刚度和轻度的前提下,有效地减少数控机床的结构荷载,达到轻量化的目的。3) 通过多学科的评估和综合优化,积极地考虑多个学科之间的协同作用机制以及耦合作用,各个学科之间相互渗透取长补短,进而达到轻量化的设计目的。所以在轻量化的实际应用过程中,不仅要保证数控机床自身的刚度,同时还要有效地保证产品的加工质量,实现真正的轻量化。

结构轻量化技术主要是根据机械设备的重量,以优化设备自身的负重为依据,找到适合机械设备的最佳结构参数(如壁厚、横截面参数以及纤维材料性能参数等),在结构的优化设计上既要满足静态参数,同时又要满足必要的动态参数性能。其数学理论都是以主轴的参数为基本面域进行拓扑优化,其目的是在满足一系列设计变量的约束条件下,找到最佳的设计变量,优化结构总质量指标,其数学模型如公式(1)所示。

式中:矢量X为设计变量;W(x)为机床的总质量;n为优化的设计变量的个数;j为边界条件的约束条件(涵盖结构尺寸的比例、频率等)。

为了有效地提高数控加工技术的质量水平,必须要紧随世界前沿技术的脚步。尤其是在机床结构、机床材料以及技术工艺等方面实现重点领域的突破。并以此为基础,在绿色设计和绿色制造方面实现更高水平的突破。充分地调动资源,并最大限度地减少对环境的破坏和影响。数控机床的抗震性能以及质量控制是考核机床质量好坏的重要指标。抗震性能是通过机床的固有频率、振幅以及振型来体现的,同时还要要求机床在反复运动的过程中不削弱交变电荷,完成运动部件之间的能量传递,优化结构[3]。得益于我国新材料的开发和应用,多孔材料能够有效地使用在数控机床的部件当中,其具有密度低、强度高、比表面积高和重量轻的特点。

机床本身十分复杂,其运行过程包括多种性能,这些性能参数不是一个学科类别就能够完整地覆盖,是由多个零部件拼接而成的。数控机床的功能整合多门学科的技术,实现了机床的现代化和数控化。在机床的设计过程中加入新材料将会提高各个材料之间的融合效果,完成最优化的机床设计。在设计完成后还可以对机床的数据进行可靠性检验和检查,保证关键参数在合理的区间范围内运行。同时进行剖面、谱系等实验[4]。针对加工工艺以及机床的性能指标进行研究。在使用轻量化的技术设计机床时,不仅需要根据原有的机型进行简单的放大和缩小,还要根据实际的使用功能进行辩证的取舍,节约机床的设计内容和成本,使机床更加有利于保养,在实际的应用过程中,其性能也会得到相应的提升。

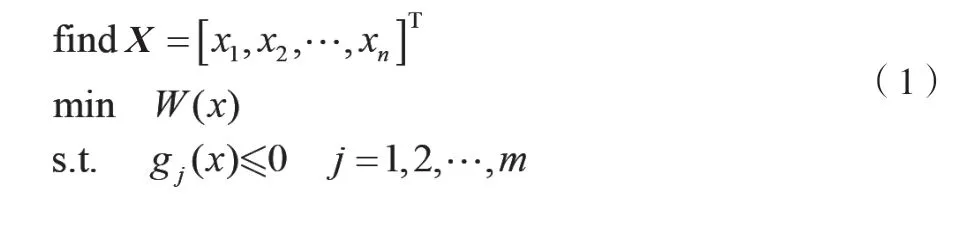

第1种常见的数控机床形式为立式车床,其模型结构形式如图1所示。立式机床通常是由床身、立柱、横梁、箱体等大型构件,其形状特点为形状较为复杂,但是由于采用了轻量化的设计材料,所以自重较轻。能够灵活地在三维空间内完成零部件的加工和处理。

图1 立式VTC8080数控车床

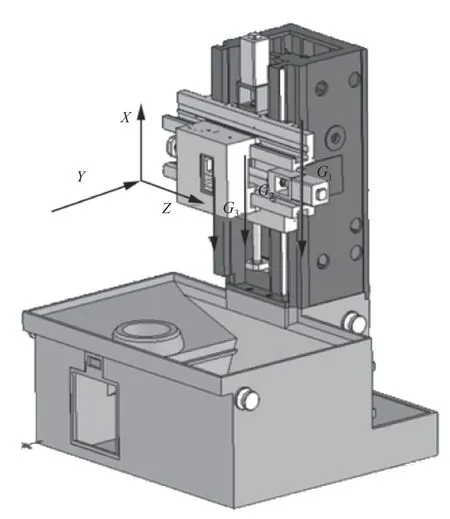

除此之外,卧式加工中心也是加工处理的一项重要内容。其样板图如图2所示。其中,立滑板是主要的运动部件,其质量和自重较轻,将整个简支梁安装在立柱上进行操控,因此在整个的结构体系中,其具有良好的稳定性。在卧式结构中,结构轻量化的优化目标是以结构质量最小为目的,约束条件是使刚度和强度变化,进而满足结构尺寸和工艺的实际需求。在优化参数时,需要提升刚度的灵敏度,根据实际的产品需求,选择灵敏度最大的尺寸。

图2 卧式数控机床加工结构

3 轻量化技术的应用策略

3.1 多学科综合优化设计

轻量化的耦合技术离不开多专业的工作协调,这是协调优化运行的基础。例如在零部件的接口方式可以实现端口传输协议上的统一,其主要内容是根据机、电、液3种主要的基本理论,通过积极引入新型材料来不断实现学科之间的交融和整合。同时也可以通过积极转变原有的特性结构来升级机器的动态特性,进而有效地降低运行成本,实现轻量化的运行。同时设计人员还要根据机床的整体功能进行细化设计,以多功能和多学科的耦合为基本面,探究能量的传递模式以及实际的做功情况。坚持缩短传动链,控制零件的基本数量,进而提高传动的精度,有效地减少空载功率的损失,还能够为机床的维修和维护带来便利。

3.2 结构优化控制技术

同时在结构化的设计环节中,针对部分零部件可能存在重量大、结构形状复杂的特点进行整改。例如一般的机床中包括箱体、横梁以及立柱等关键的控制节点,可以通过优化控制方案来实现性能的精准预测和评估。同时结构的优化技术在机床大零件的设计和制造过程的作用也在不断地凸显。增强机床的加工性能一定要分析机床的动态特性,这是传统的实验设计过程所不能够满足的,必须在机床设计中提升结构的优化技术,提升零部件的使用效率和使用效果,提高制造业的整体实力。

3.3 新材料设计技术

与此同时,新材料的应用也是机床轻量化创新设计的重要研究内容,在机床的设计中采用多功能的复合型号材料来保证实际的应用效果,例如复合材料、陶瓷材料和碳素纤维等材料。与传统的混凝土材料相比,树脂混凝土与传统铸铁零件相比具有优良的性能参数,具有约为10倍的阻尼系数值,并且具有良好的热稳定性和较强的抗震性能。同时数控机床的辅助构件也可以采用以下创新的材料,例如在减速箱以及导轨和立柱上引入纤维基增强型的复合材料以及蜂窝金属材料等,这些材料都具有刚性程度高并且质量轻的特点。

3.4 轻量化技术的策略展望

综上所述,机床结构是机床轻量化技术应用的基础,经过半个多世纪的发展,轻量化技术研究已经逐渐从经验设计走向参数化设计,到现在以实际应用性能为导向的节点优化设计,轻量化的设计逐渐向微观世界探索。未来对轻量化技术的研究将主要围绕以下3个方面展开。

3.4.1 结构体系与轻质材料耦合实现轻量化设计

机械机床材料的轻量化与机床结构轻量化一样重要,2种轻量化方法的耦合能够有效地降低材料性能的约束,在构件中应用各向异性的复合材料能够突破结构材料之间的界定范围。

3.4.2 优化轻量化结构

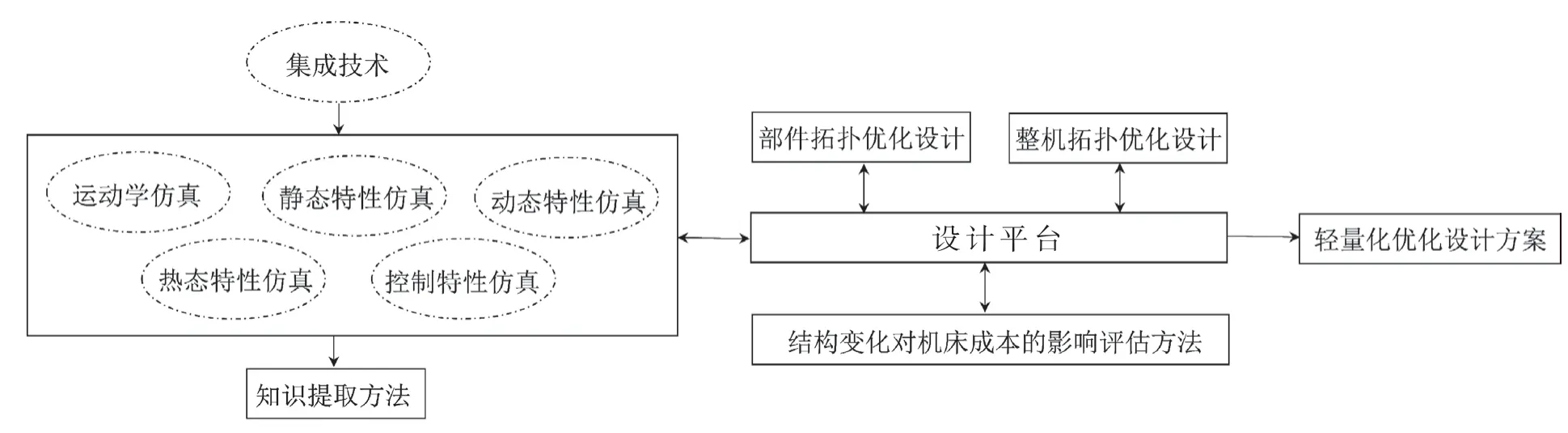

在传统的轻量化设计中,其设计内容受到制造工艺的约束,不能够增加材料的种类,在实际的生产加工过程中受制于加工材料的边界条件的限制。例如铸造机床的零件最小筋板厚度为约束条件下,才能实现设计体系的最优化。随着结构优化体系的不断优化,边界条件限值将逐渐增大,随着探索空间的不断提升,轻量化的设计方案将不断增多。从以往的部件优化体系逐渐升级为整机的拓扑优化,在设计平台范围内实现综合优化。

3.4.3 机床功能变化带来新的轻量化结构件和构型需求

机床的应用已经逐渐从传统的金属削切式的加工机床转向为“三束”加工普及,从单一功能的机床发展成为多功能耦合机床,直至机器人技术集成的一体化机床,机床的工作空间和加工性质发生了巨大的变化,无论是结构轻量化的设计数学模型还是数值计算方法,都需要依据机床的结构和功能特性进行处理,根据运动学仿真以及静态和动态特性的发展,逐渐完善功能的需求,其设计方案如图3所示。

图3 多学科优化结构设计方案

4 结语

轻量化的机床设计和应用不仅能够大幅度提升数控机床中绿色建造的认识,同时还能有效地提升再加工和可回收利用的产品关键技术。设计和研发适用于环保特征的新型机床设备,开发出新型加工工艺和工艺设备,减少在实际加工中的能耗和废液排放,通过轻量化的设计实现资源利用效率的最大化,以扎实的理论方法为基础,采用有效的方法作为基本的实践工具,促进大型设备的设计和生产过程的转型和升级。随着机床深加工技术的发展,为了提升机床的加工性能,需要重点研究机床的静刚度和动态性能,高精度、高表面以及高效率的发展模式已经成了设计的主流,将会进一步推动机床行业的稳定发展。