军用产品生产现场数字化管理实践

厉沙沙 丁宁 陈明伟 高康军

(1.中国航发北京航空材料研究院,北京 100095;2.空装驻北京地区第六军事代表室,北京 100095)

0.前言

随着工业4.0及中国制造2025成为热门话题[1],并上升到了国家战略高度,航天航空用户信息化“十三五”“十四五”规划中也将“夯实产品生产平台基础,开展智能制造示范应用”作为重点方向和任务之一。零件、部件及总装生产制造过程已经开始进行数字化建设,这就要求其供应商具备同样的能力以配合上游厂完成其产品整个生命周期数字化管理。因此军用产品生产的数字化建设意义重大,首先,产品制造过程的数字化、信息化与可视化的要求、方法和工具相结合,将极大地缩短对制造过程问题的响应时间,保障产品有序高效的交付。其次,产品的信息化也利于后续搭建多型号、多厂所、跨地域的数字化协同研制与应用环境,以实现与上游厂所间的项目管理协同、技术状态协同、工程数据协同、制造数据协同、协作沟通协同和供应厂商协同。

文章以铝合金产品生产线为实践载体,以提高产线生产保障能力为目标,聚焦产品质量、成本、效率等突出问题,探讨如何提升生产过程数字化、自动化和智能化应用水平,开展生产线数字化管理探索,为产品制造平台的信息化建设提供实践依据。

1.生产现场数字化的主要途径

本文以精益生产[2]为重要指导思想,运用5S管理、TPM、可视化看板等精益管理方法结合DNC(Distributed Numeric Control )、MDC(Manufacturing Data Collection & Status Management 制造数据收集与状态管理)等数字化、信息化技术手段,参照GB/T 37393-2019(数字化车间通用技术要求)的数字化车间模型),开展生产过程数据实时采集与分析、产品质量状态实时分析与监控、生产作业计划实时调度与优化、生产现场作业流程驱动管理等技术研究与探索。

1.1 基础条件建设

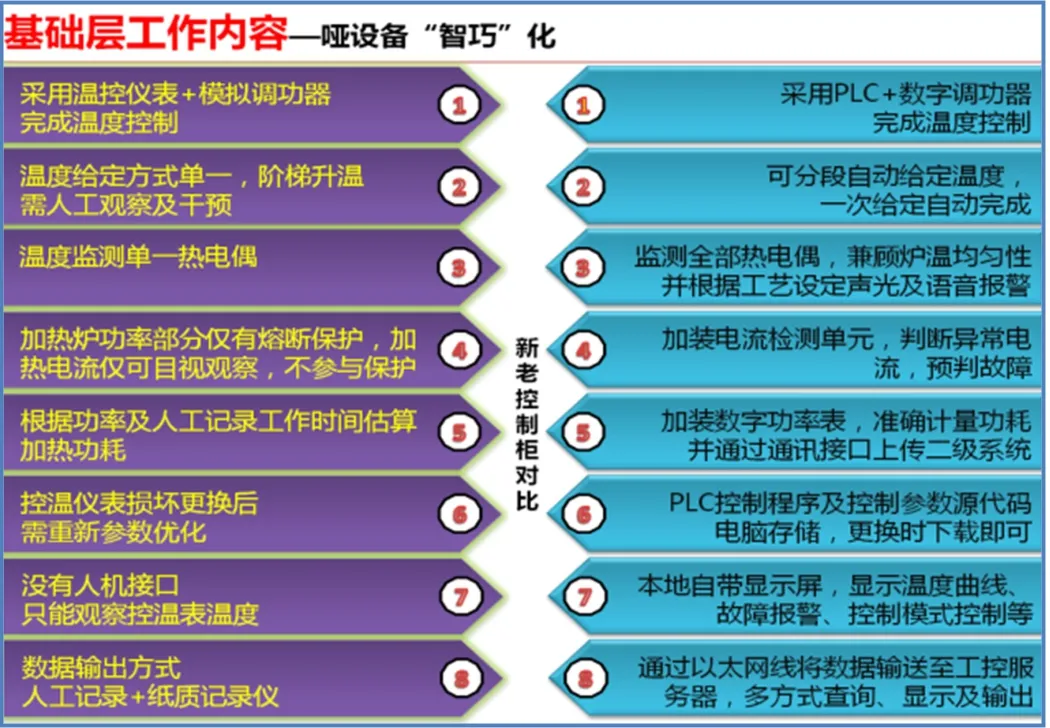

(1)通过加装数字化模块使“哑”设备“智巧”化(见图1)。通过传统控温仪表升级PLC[3]系统可加强加工过程的安全性及工业情况控制;通过TCPIP接口,预留接口,实现远程数据传输,使设备具备无纸化自动记录数据的能力;采用PWM方式控制调功器,降低电气故障造成的设备事故,提升了设备的有效使用率;通过PLC自带PID温度整定模块,实现温度的更精准平稳控制。

图1 智巧化工作内容

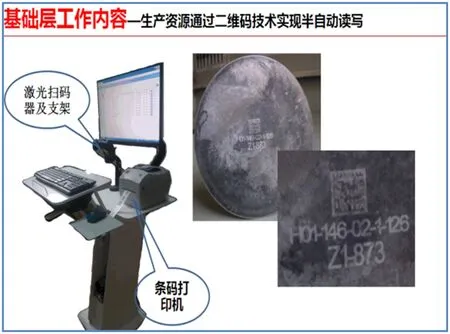

(2)通过二维码的应用加强生产过程追溯。物料、成品及在制品、人员、工装模具等生产资源全部进行编码(见图2),并通过条形码和二维码技术实现半自动读取。通过二维码,实现产品的网络接入,达到生产全过程追溯的目的。同时,自动化信息化建设加速了产线的精益化建设,在降本增效、减少在制品库存及缩短周期方面可获得较大成效。

图2 利用二维码建立资源台帐

(3)建立重点工序设备(热处理炉)的数据采集及监控数字化算法模型。对设备属性进行结构化建模和职能化分工,将设备与有权限的操作人员以及可以执行的工艺流程进行绑定;为实现产品对设备可追溯,需要将设备唯一编码与工艺流程进行关联,设备编号与各炉次号建立一对多关联,炉次号与炉内产品进行一对多关联;在制定生产计划时为实现智能排产功能,需建立设备履历,标注生命周期,采集详细的使用及维护保养数据,记录设备生产、空转、停止时间等数据,并进行数据挖掘,按需产出多维度报表,对设备情况进行智能评估,按产品维度产出设备维度的排产计划;为实现当前生产过程中对设备的实时监控,创建设备分布图,实时采集并展示所有设备当前状态。

1.2 车间计划及调度

(1)利用数字化管理进行详细排产,加快排产效率。由于军工行业的需求特点,下游研制生产单位多为多品种小批量的生产模式。在这种生产模式下,传统纸质生产计划方式对原有的物料库存、产品库存及设备的完好性等信息获取延迟导致排产计划反复作出调整。

数字化生产系统中的设备管理(显示实时的设备状态维修、保养、已被其他计划预约等)、物料管理(提供原材料的剩余数量、状态等)、产品结构特性管理、生产过程管理、成品库存管理等模块,可针对现场的人、机、料、法、环等数据进行统计监控。通过以上模块的数据关联,对信息进行聚合串联,以合同为触发条件建立相关产品的整体生产计划。

(2)数字化与可视化相结合,实时获取生产过程信息,提升快速反应能力。生产现场状态可视化:结合可视化管理,对生产现场指标状态实时监控,针对现场生产单元自动汇总的设备运转数据、现场存在的各种异常因素、产品质量数据、任务完成情况、生产计划执行以及人员状态,实时显示现场生产的整体进度风险,以日历形式实时显示每日问题、设备状态、计划完成进度等,以折线图的形式统计每月内变化趋势,形成直观显示生产数据,达到数据实时共享,时时提醒相关人员对异常情况进行处理并跟踪处理进度。

物料及产品状态可视化:现场物料库存、产品库存一目了然,实时查看物料出入库记录以及产品库存记录,以建立列表的形式转换成数字化数据关联至目视管理看板,以速率表形式展示,优化库存管理,根据物料的基本信息和采购周期及时合理提报物料需求计划,为计划排产及计划进度风险提示提供依据。

1.3 工艺执行与质量控制

(1)提高工艺文件的可获得性和指导性。在信息化系统中设置工艺的快捷查询,工段可通过关键词快速查询要执行的工艺或操作者标准作业指导书的历史版本及最新版本。减少工艺执行错误、工艺混淆的状况;信息化系统中的标准作业指导书以图文和动画“静动”结合的方式呈现给操作者,对不易描述的关键动作采用视频的直观形式展现,提升文件的实际指导价值。

(2)提高产品生产过程可追溯性及追溯的效率。成功的实验与生产需要积累大量工艺方法、操作过程、检测结果等大量数据做奠基,而人工记录需要耗费人力、时间以及大量纸质记录等问题,并且在搜寻目标历史数据也费时费力。采用信息化系统可自动采集实验过程的数据,形成Excel列表式的明细,在搜寻目标数据时可在搜索框中输入关键词直接查询,提高了数据追溯的效率,同时杜绝了记录丢失、信息不全等现象的发生。

(3)现场求助快速响应。为应对生产现场出现安全、工艺、质量、人员等问题,系统中专门建立了一项生产求助专栏。当操作人员发现问题时可第一时间填写此项,该项中有问题分类、问题描述、责任部门、重要程度、紧急程度信息,对应部门收到信息后可立即做出回应。

2.结语

(1)生产现场信息化应从简单改造做起,夯实基础,做到低投入高收益。在生产现场数字化管理实践过程中,需升级改造的设备众多,如何能做到易入手、好操控、低投入、高收益?答案是从简单的设备做起,夯实基础。铝合金数字化改造时从改造配电柜做起,共改造升级了某台配电柜,在通过加装数字化模块使“哑”设备“智巧”化,实现了生产信息的自动提取和存储。

(2)生产现场信息化应从关键工序做起,严格控制产品质量。在数字化设备改造过程中,应重点着眼于影响产品质量的关键工序。锻造、铸造和热处理是影响铝合金产品质量的三大主工序,本次数字化设备的改造升级以上三工序已覆盖80%。这样既实现生产现场的数字化管理,也能从质量控制和提升方面也得到卓越效果。

(3)铝合金生产现场数字化探索具有一定的实践借鉴意义。铝合金产品制造平台的信息化建设中建立的金属热加工车间生产现场数字化管理模型、三种类型加热设备的数据采集及监控数字化算法模型、金属热加工工艺参数数字化模型、淬火热处理 “智能”单元可为其他生产现场的数字化管理提供借鉴。