某乘用车前门流水声异响问题的研究与解决

冯东明 谢琦林 张京 蔡佳宸 廖晨婷

摘 要:文章以实际产品为例,详细分析了某乘用车前门异响的发生机理,对前门结构和实际方案进行改进,提出相应的解决措施,并验证了改进方案的可行性和效果。

关键词:汽车 前门 异响 解决方案

1 引言

汽车的NVH问题,包含噪声(Noise)、振动(Vibration)和声振粗糙度(Harshness),是衡量汽车制造质量的一个综合性指标。由于其分析难度高,用户直接感知程度高,成为国际汽车业各大整车制造企业和零部件企业最关注的汽车问题之一。本文以实际产品为例,针对车辆试制及量产时出现的前门异响问题,详细介绍了其发生原理和解决对策,为新车型设计时解决同类问题提供借鉴。

2 车辆前门异响简介

2.1 异响机理分类

异响属于噪声的一部分,是顾客可以感觉到的不正常的声音[1]。根据产生机理的不同,可以将异响分成振动声、摩擦声和敲击声三种。而引发异响的影响因素非常多,主要有装配精度、接触型面、尺寸公差和结构设计等。

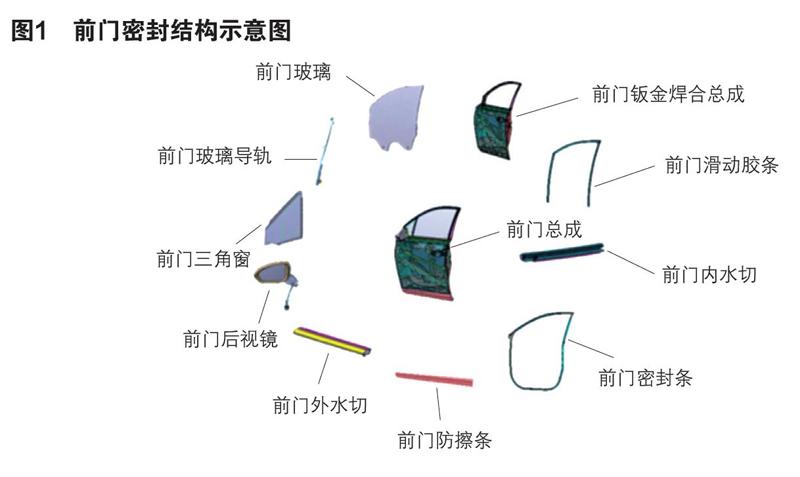

2.2 前门密封结构说明,见图1

3 前门流水声异响问题原因分析

3.1 异响主观客观评价

路试主观评价是发现异响问题的最普遍方法[2]。车辆以20Km/h在试车跑道绳索路、比利时路行驶,驾驶员侧门框内发出“哗哗”的振动异音。绳索路为多条平行的凸起钢条铺成的道路,钢条之间间距相同;比利时路为不规则石块铺成的凹凸不平的坏路。

异响问题通常在试车跑道上进行主觀评价测试,确定异响的类型和等级,然后找出不良真因,并制定出对应的临时对策和恒久对策,防止问题再次发生。为了确保主观判断对评价结果的准确性,使用5位检查员对同一台不良车进行路试,检查员证实该异响易被识别,流入市场会引起客户投诉。

3.2 前门门框内异响来源

车辆经过绳索路、比利时路颠簸抖动较大,门框内各构成件会随车身产生一定幅度的振动。

3.2.1 确认异响种类和来源

将异响车静置1h后,发现前门地面处有积水,异音消除,重新通过淋雨板链,试车表明异音再现。判断异响为前门内存在积水,产生流水声,且不良车中,左侧门框比右侧门框异响发生率更高。

结合前门密封结构分析,怀疑进水点可能为外水切和玻璃贴合位置或外水切与滑动胶条贴合位置。数模显示外水切与玻璃贴合位置处要求3mm干涉量,外水切与滑动胶条贴合位置允许1.5mm间隙,实车验证与数模状态一致,判断进水点应为外水切与滑动胶条贴合位置。

3.2.2 排水原理分析

检查工艺设计确认,车门内板存在三个排水口,可将内外板空腔内的积水排出,原则上应该不会存在积水现象。进一步对现状进行分析,发现车身经过淋雨板链后,NG车排水孔滴水时间为120秒,大约为OK车的6倍,拆下NG车防擦条,确认内部存在积水。

上图2和图3可以分析出,NG车由于防擦条处存在进水现象,使得在经过淋雨板链后,前门门框内积水量远大于OK车的积水量,在短时间内难以通过内板排水孔排出,造成前门门框内出现流水异响声。

3.3 防擦条积水影响因素分析

防擦条处存在积水可以分为两种情况,第一种为有多余水流进入,第二种为进入的水流未及时排出。

针对第一种情况进行分析,怀疑为防水棉尺寸偏小或设计结构缺陷导致的防擦条密封性能差。由此找到6个可能的影响因素,如表1所示,对其进行逐一验证,最终排除非要因的3个影响因素,确定不良影响因素为排水路经实车情况、排水路径设计合理性以及防擦条胶钉防水性能。

针对第二种情况进行分析,怀疑是排水结构不足导致,查图纸表明,防擦条单品无排水机构。实车验证发现防擦条与钣金通过3M胶粘连,除有一个3M粘贴工艺缺口外,整段无排水结构,与设计状态一致,排水性能差。确认为前门内流水声异响的真因。

4 前门内流水声异响的解决方法

针对第一种情况的3个不良影响因素,采取下列措施后有效地降低了异响问题的发生概率。

(1)三坐标扫描中发现,左侧内板精度与数模存在较大差异,从而选择对前门内板压力机进行压力调整,从原来的100Pa降为80Pa。(2)将外水切长度往公差范围内的上值调整,减小外水切与滑动胶条的间隙,从而减少进水量。(3)增加胶钉防水棉的厚度,由原来的1mm增加至2mm,以减少胶钉处的进水量。

针对第二种情况找到的异响不良真因,采用对策:将防擦条下端3M胶割出一段缺口当做防擦条的排水口。对策实施后,实车验证有效,彻底地解决了前门内流水声异响问题。

5 结语

本文以某乘用车前门流水声异响问题为例,从车门结构出发,对相关零部件、车身精度及设计合理性等关键影响因素进行分析,并从进水和排水两个角度提出了不同的解决方案,望能为后续车型的设计开发及质量管控提供参考。

参考文献:

[1]王晓燕,张心.仪表板异响分析与解决方案[J].企业科技与发展.2015(02).

[2]郭佑民,王晓,刘杨胜,李国梁,孙跃辉.仪表板模块异响问题评估及设计优化[A].2009中国汽车工程学会年会论文集[C].2009.