某车型减振器支架断裂原因分析及改进方案

龙先军

摘 要:悬架系统的减振器支架作为连接车架及减振器的零件,在车辆运行过程中,因受到减振器的拉力及压力,经常导致断裂失效,致使减振器无法正常工作。文章以某车型减振器支架的故障断裂为例,采用HyperMesh有限元分析方法對支架进行应力分析,计算结果表明:支架最大应力384MPa,应力最大位置与故障件断裂位置吻合,因此,判断支架因强度不足导致的断裂。针对支架的断裂原因,提出了3种加强改进方案,从应力、重量、成本、整改周期等因素考虑,选择最优的改进方案。整改后的减振器支架3年内售后故障率为0,达到预期效果,整改方案有效。

关键词:悬架 减振器支架 断裂 有限元分析

1 引言

售后调研反馈,某车型减振器上支架出现3起断裂故障,需进行立项整改。经对故障样件进行检查,所有支架断裂位置均在两个过渡面的折弯处。为了查明减振器支架断裂的原因,需要对减振器支架进行外观查验,材质检测等[1],排除支架本身部品质量、制造工艺等问题之后再进行应力情况校核。

2 原因分析

为了确定支架的应力情况,查明断裂原因,采用HyperMesh有限元分析方法对支架进行模拟分析。有限元分析可以在模拟零件实际工况下,对零部件进行受力分析,确定零件的应力分布情况,从而对支架进行优化设计和改进,应力较大的部位进行重点加强,应力较小的部位进行减材优化,以达到零件性能与重量成本的最优状态。

在HyperMesh软件中导入减振器支架的3D数模,先进行几何清理及网格划分;其次,对支架进行材料设置及属性赋予[2]:弹性模量E=2.11*105,松泊比0.3,密度7.9*103Kg/m3;最后,按减振器压缩工况下的10倍阻尼力值对减振器支架进行负荷加载;完成上述步骤后,即可提交求解器计算。

计算结果显示,支架的最大应力值384MPa,最大应力位置在支架两个面的结合处右侧,与故障件断裂位置一致。支架所用材料的最大许用抗拉应力400MPa,而零件断裂位置最大应力值384MPa,安全系数仅为1.04,不满足设计要求。按文献[3]安全系数达到1.15就可以开展试验验证;文献[4]要求安全系数到2.2才满足设计要求。

因此,可以判断减振器支架的断裂原因是支架两个面的结合处产生了应力集中,强度不足导致断裂故障。

3 改进方案

针对零部件的断裂故障,通常采用以下几种方法提高零件的强度:(1)采用更强的材料[4]。零件外形及装配接口不变,如将减振器支架材料由QT400-15更改为QT500-7,提高零件的许用应力,以增大支架的安全系数。该方法简单,无需模具变动,无需变动零件接口及外形,仅材料成本增加。针对本支座,更改材料后,零件的安全系数可提高到1.30,但仍未达到规范要求。(2)按满足强度要求重新设计,可能零件的外形、接口发生改变,影响零件装配,需要开展零件的装配工艺校核;同时需新投模具,需开展试装验证、道路可靠性验证、售后跟踪等;整改成本较大,整改周期较长,适合于较复杂的零件整改。(3)在原零件上局部改进。在不改变零件的接口及外形,针对零件强度薄弱位置(应力最大位置)进行局部加强,保证应力符合规范要求。此种方案零件变动小,可通过模具修改就可实现,能够快速实施,零件重量及成本变动均较小。

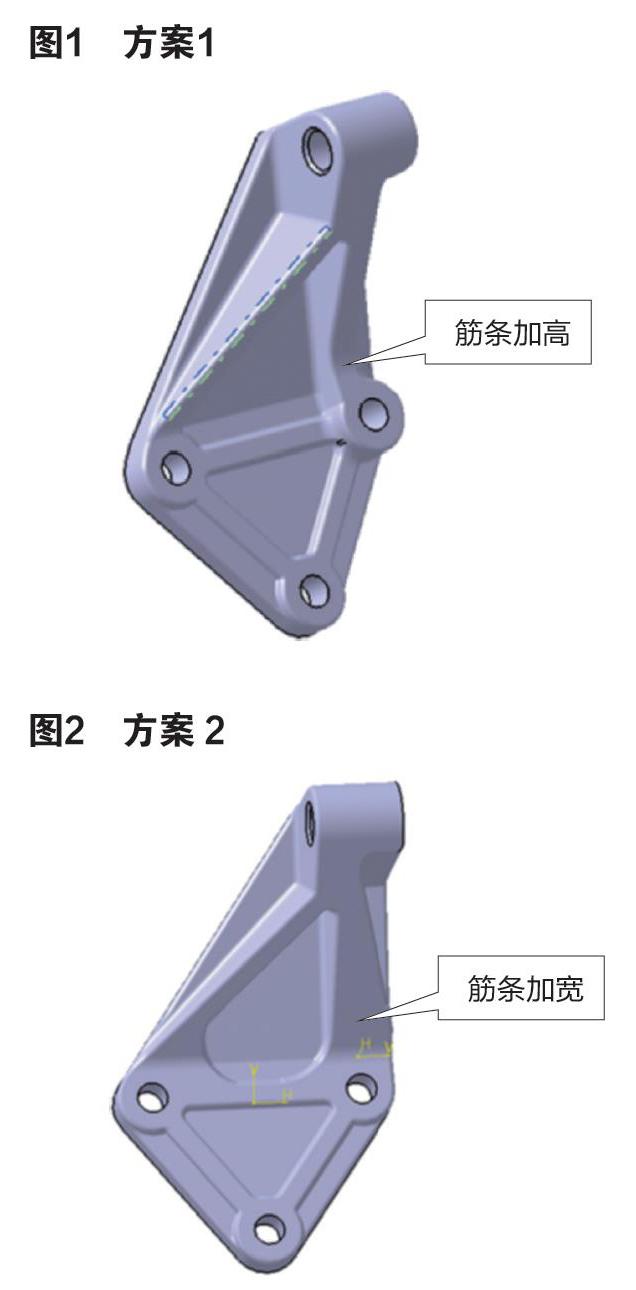

该减振器支架的故障原因清晰,故障率较低,采用局部加强的方法,既可快速实施,整改代价又小。根据减振器支架HyperMesh的应力分析结果,支架断裂的位置和最大应力的位置在两个面的结合处右侧筋条处,因此,对该处进行局部加强,以降低支架应力。针对该位置的加强方案有以下3种:

方案1:对该位置的筋条进行加高,如图1所示。

方案2:对该位置的筋条进行加宽,加大倒圆,如图2所示。

方案3:对该位置的筋条进行加宽并加高;同时加大折弯位置的的倒圆;如图3所示。

按故障件的HyperMesh分析过程对上述3个改进方案分别进行有限元分析,支架的应力结果如图4所示。根据支架类零件设计经验,结合文献[3][4],减振器上支架的安全系数须达到2以上才能满足安全使用要求。在满足零件性能的前提下,零件的重量越轻越好,3个方案的零件重量变动均在5%以下。由于零件重量及模具变动等,引起零件成本的变动,经核算,3个方案零件成本均增加0.4元/件。3个方案均可通过模具修改完成,修模周期均为25天。因此,从应力、重量、成本、整改周期上考虑,选择方案3作为最终整改方案。

4 结语

改进后的减振器上支架近3年内故障率为0,达到预期效果,整改方案有效。

支架类零件断裂故障,多数由于零件强度不足导致:如零件设计预留强度不够,或者零件的使用工况发生了变化,原设计强度已不满足新工况要求;或者加工制造过程中导致了应力集中,如倒圆,倒角,割伤等。因此,有必要对此类零件故障进行有限元分析,确定故障原因;然后根据有限元分析结果,有针对性的对零件进行加强设计,既可降低零件的整改成本,又能提高改善效率及设计成功率。

参考文献:

[1]泮战侠,白培谦等.减振器支架失效分析及改进[J].汽车实用技术,2017(20):71-72.

[2]李楚琳,张胜兰等.HyperWorks分析应用实例[M].北京:机械工业出版社,2013.

[3]王莉,王兆友等.减振器支架轻量化精益设计[J].汽车工艺与材料,2017(11):33-37.

[4]徐论意,吴江等.某轻型卡车减振器支架开裂问题原因分析与改进[J].汽车实用技术,2018(2):120-121.