基于溶液喷射法制备顺丁橡胶纤维的结构与性能*

吴晓壮,李大伟,2,张晓峰,邓炳耀,2

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214000;2.江南大学 非织造技术中心,江苏 无锡 214000;3.无锡旺绿鸿纺织品有限公司,江苏 无锡 214000)

0 引 言

溶液喷射纺丝法作为一种新型的制备微纳米纤维技术,自2009年被发明以来,倍受关注,其最早是由Medeiros等结合干法纺丝和熔喷技术而提出的微纳米纤维制备技术[1]。溶液喷射纺丝法的原理是利用高速牵伸气流对挤出细流进行超细拉伸,同时溶剂挥发,进而固化为纤维[2-4]。与静电纺丝技术相比,溶液喷射纺丝法耗能低,工艺简单,生产操作灵活,其单孔纺丝速率远高于静电纺丝,并且可以借鉴传统的熔喷技术以实现多孔喷头喷丝,生产效率高,适合大规模产业化生产[5-8]。目前已经有很多材料如聚丙烯腈(PAN),聚间苯二甲酰间苯二胺(PMIA),尼龙6(PA6)和纤维素等通过溶液喷射纺丝技术制备成微纳米纤维[9-12]。

顺丁橡胶能够溶解在一些有机溶剂中形成具有一定黏度的聚合物溶液,因此比较适于采用溶液喷射纺丝法制备微纳米纤维。然而顺丁橡胶在常温下处于高弹态,玻璃化温度在0 ℃以下,其分子链段活动能力很强。在纺丝过程中,溶剂快速挥发,顺丁橡胶纤维因自身的高弹性回复,易造成纺丝过程的不连续,甚至发生断裂。在纺丝结束后,由于橡胶的玻璃化温度远低于室温,未交联的橡胶纤维很容易在室温下发生流动,即冷流,导致橡胶纤维连接处易发生粘连,形貌很难保持长时间的稳定,同时在重力作用下,未交联的橡胶纤维会产生形变,进而堆砌在一起,形成没有孔隙的薄膜。因此在溶液喷射纺丝过程中,可以采用引入交联的方法来保持橡胶纤维形态稳定,通过在顺丁橡胶纺丝液中加入适量的光引发剂和交联剂,光引发剂吸收特定波长的紫外光产生活泼的大分子自由基,与交联剂发生快速交联反应,生成具有三维网状结构的交联顺丁橡胶纤维[13]。纤维中分子链回弹运动受限,纤维不易产生形变,顺丁橡胶纤维形貌能够长时间保存。

本文以顺丁橡胶为原料,2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮为光引发剂,三羟甲基丙烷三(3-巯基丙酸)酯为交联剂,采用溶液喷射法制备顺丁橡胶纤维,同时对制备的顺丁橡胶纤维进行紫外交联处理,探讨了不同纺丝液浓度和交联剂浓度对顺丁橡胶纤维形貌和直径的影响,为今后的研究提供了理论依据。

1 实验

1.1 试剂和仪器

顺丁橡胶(BR):北京燕山石化公司;四氢呋喃(THF):分析纯,国药集团化学试剂有限公司;2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮(光引发剂907):纯度98%,上海阿拉丁生化科技股份有限公司;三羟甲基丙烷三(3-巯基丙酸)酯:纯度85%,上海阿拉丁生化科技股份有限公司。

电子天平:JA1003N型,上海菁海仪器有限公司;紫外灯:功率6 W;磁力搅拌器:85-2型,上海梅颖浦仪器仪表制造有限公司;注射泵:LSP01-1A型,保定迪创电子科技有限公司;扫描电子显微镜:Su1510型,美国TA仪器公司。

1.2 实验装置

采用溶液喷射法制备顺丁橡胶纤维的实验装置示意图如图1所示,该装置包括注射泵、空气压缩机、喷丝模头及接收装置。纺丝液经注射泵输送至喷丝头,然后由模头喷丝孔喷出,在高速气流的牵伸作用下,溶液细流被快速拉伸,溶剂迅速挥发,最后在接收装置上固化成纤维。

图1 溶液喷射纺丝装置示意图

1.3 顺丁橡胶纤维的制备

经先期探索,顺丁橡胶溶液最适纺丝浓度在4%~10%(质量分数),故纺丝液浓度配比(质量分数)为4%、6%、8%和10%。将顺丁橡胶溶于THF溶液中,在室温下磁力搅拌24 h,最后静置脱泡12 h。

使用实验室自制的溶液喷射纺丝装置制备顺丁橡胶纤维,其纺丝过程参数设置为牵伸风压0.2 MPa,注射泵挤出速率1 mL/h,喷丝孔内径0.51 mm。

1.4 顺丁橡胶纤维的交联

在顺丁橡胶溶液中引入光引发剂907和交联剂三羟甲基丙烷三(3-巯基丙酸)酯,采用紫外光照射的方法使顺丁橡胶纤维交联。紫外线灯安装在溶液喷射纺丝装置接收处,在纺丝过程中,顺丁橡胶纤维刚成型还未发生“冷流”时,立即对其进行紫外光照射,即纺丝与交联同步进行,使顺丁橡胶纤维发生交联,能够最大程度保持纤维形态。引入的光引发剂907质量分数为12%、交联剂3-巯基丙烷三酯质量分数为8%、10%、12%、14%、16%。

1.5 测试与表征

采用扫描电子显微镜观察纤维形貌,使用Image—Pro 6.0软件测量顺丁橡胶纤维的直径,在每张电子显微镜照片上随机选取10个不同位置的纤维进行测量,并对纤维直径进行统计分析。

采用平衡溶胀法测定顺丁橡胶纤维的交联密度。将顺丁橡胶纤维样品剪成厚度约2 mm,质量约0.2 g的条状,放入试剂瓶瓶中,倒入一定量的甲苯,将试剂瓶放入25 ℃的恒温水浴锅,进行溶胀,每隔一定的时间将样品取出,将顺丁橡胶纤维样品表面的溶剂吸干后称量,直到与上次称量结果的差值在5mg以内则认为已达到溶胀平衡,通过式(1)计算顺丁橡胶交联密度[14]。

(1)

式中,Vr为顺丁橡胶的交联密度;V2为顺丁橡胶在溶胀体中的体积分数;χ为顺丁橡胶与甲苯的相互作用系数,即0.437;V为甲苯的摩尔体积,即106 cm3/mol,V2为顺丁橡胶在溶胀体中的体积分数,采用式(2)计算[15]。

(2)

式中,m0为顺丁橡胶的初始质量;m1为顺丁橡胶样品溶胀平衡后的质量;ρ为顺丁橡胶的密度,即1.93 g/cm3;ρs为甲苯的密度,即0.87 g/cm3。

2 结果与讨论

2.1 纺丝液浓度对纤维形貌和直径的影响

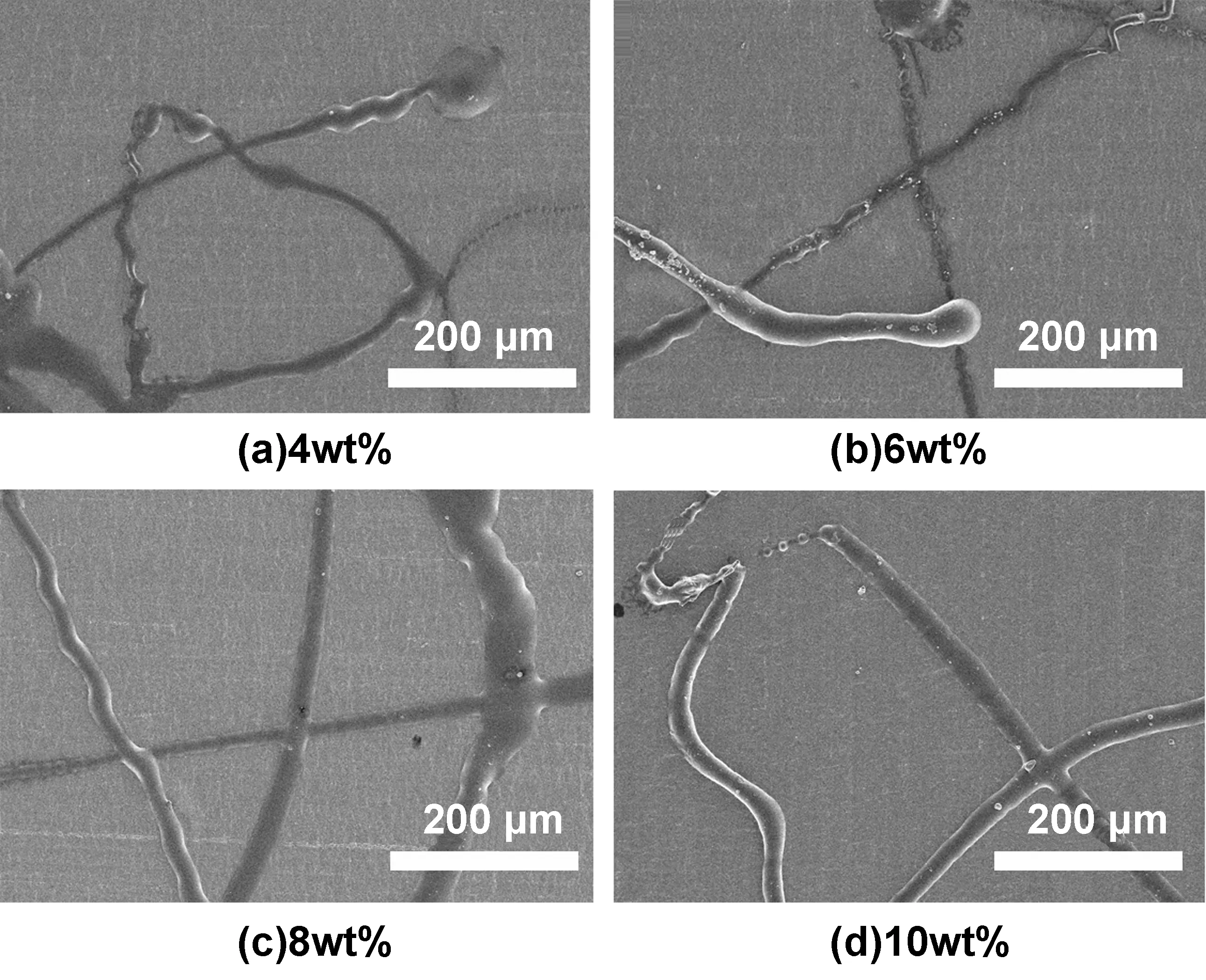

选取质量分数分别为4%、6%、8%和10%的纺丝液,在牵伸风压为0.2 MPa、挤出速率为1.2 mL/h、接收距离为20 cm、针头内径为0.51 mm的条件下制备顺丁橡胶纤维。所获得的顺丁橡胶纤维的扫描电镜图如图2所示。

图2 不同纺丝液浓度制备的顺丁橡胶纤维SEM图

从图中可以看出未交联的顺丁橡胶纤维在室温下发生流动趋于扁平,最终失去其最初的圆形纤维形态,并且纤维较粗,平均直径为30 μm。当纺丝液浓度为4%(质量分数)时,顺丁橡胶纤维较细,但有明显的串珠结构。这是由于纺丝液浓度低,分子链之间无法形成有效的缠结,溶液黏度较低,纺丝液射流受到的气流牵伸力大于溶液中分子的黏弹力,纤维直径变细,甚至发生断裂,在接收装置上还会形成串珠和液滴。同时由于溶剂含量高,在纺丝过程中无法完全挥发,容易使纤维晕染。当纺丝液浓度增加到6%(质量分数)时,溶液黏度增大,可以形成稳定的纺丝射流,纺丝过程连续,并且得到的顺丁橡胶纤维形貌较好,串珠减少。随着纺丝液浓度增加到8%(质量分数),溶液黏度继续增大,溶液中分子链数目增多,大分子间缠结作用增强,影响了高速气流对纤维的牵伸细化,纤维直径略微增大;另一方面,溶液黏度增大,纤维弹性效应增强,大分子链弹性回复加快,在纺丝过程中纤维相互缠绕或弯曲,影响纤维成形。纺丝液浓度增加到10%(质量分数)时,溶液黏度过高,大分子链间缠结严重,导致纺丝液会在喷丝口聚集,溶剂挥发后产生固体,使喷丝头堵塞,纺丝过程难以继续进行。因此在牵伸风压为0.2 MPa、挤出速率为1 mL/h、接收距离为20 cm、针头内径为0.51 mm的条件下,制备顺丁橡胶纤维的最佳纺丝液浓度在6%(质量分数)。

2.2 交联对顺丁橡胶纤维形貌和直径的影响

基于对溶液喷射法纺丝工艺参数的讨论,选择的纺丝液浓度为6%(质量分数),光引发剂浓度为12%(质量分数)(占BR浓度),交联剂浓度(质量分数)为8%、10%、12%、14%、16%(占BR浓度)。在挤出速率为1 mL/h,牵伸风压为0.2 MPa,接收距离为20 cm,针头内径为0.51 mm,紫外灯功率为6 W的条件下进行溶液喷射纺丝,并对其进行紫外交联,制备了顺丁橡胶纤维。

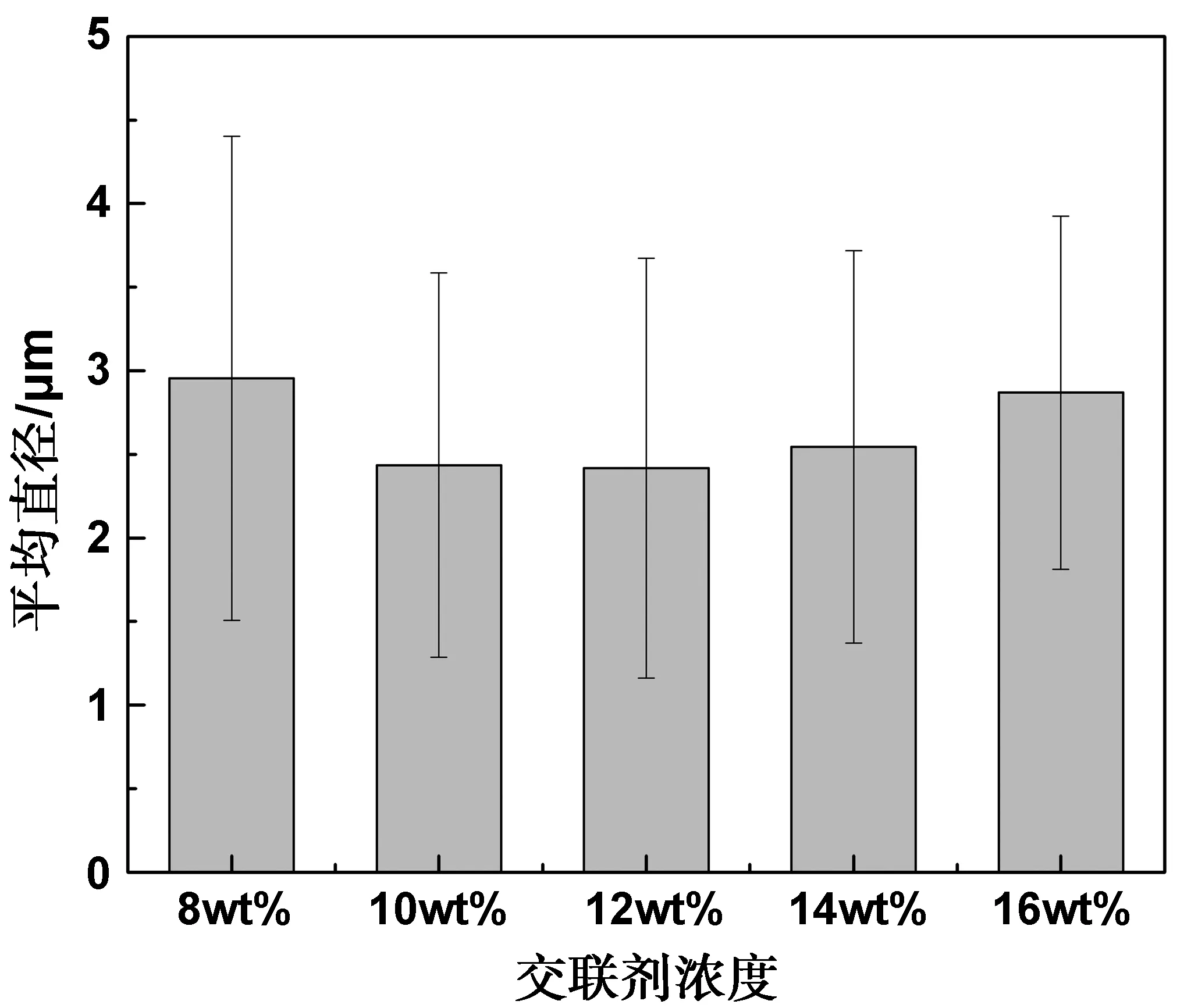

图3是不同交联剂浓度制备的顺丁橡胶纤维扫描电镜照片。从图中可以看出,与未交联的顺丁橡胶纤维相比,交联后的纤维细度较细,表面光滑,呈现出圆柱形,并且交联后的纤维更直。同时交联后的顺丁橡胶纤维间粘连情况减少,在室温下保存一段时间后,形貌仍然保持良好,不会因纤维自身“冷流”而粘连在一起,形成了形貌良好的顺丁橡胶纤维膜。图4为不同交联剂浓度的顺丁橡胶纤维平均直径,可以看出交联后的顺丁橡胶纤维平均直径在2~3 μm之间。当交联剂浓度为8%时,顺丁橡胶纤维平均直径为2.95 μm,纤维较粗,这可能是由于交联剂含量较低,顺丁橡胶还未完全交联;随着交联剂浓度的增加,顺丁橡胶纤维平均直径下降,且当浓度为12%(质量分数)时,顺丁橡胶纤维最细,平均直径为2.41 μm,此时顺丁橡胶纤维交联较好。当交联剂浓度继续增加到16%(质量分数)时,纤维反而变粗,平均直径为2.87 μm,这是由于交联剂浓度过高。

图3 不同交联剂浓度制备的顺丁橡胶纤维SEM图

图4 不同交联剂浓度制备的顺丁橡胶纤维平均直径

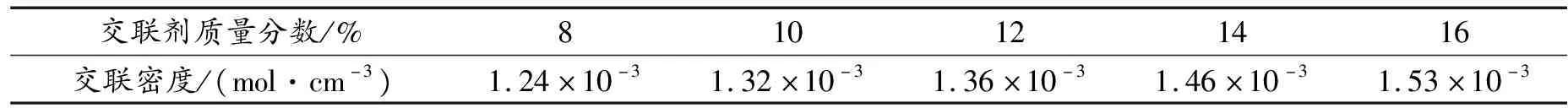

采用平衡溶胀法测试,可以得到顺丁橡胶纤维不同交联剂浓度与交联密度的关系,如表1所示,可以看出随着交联剂浓度的增加,顺丁橡胶纤维的交联密度也随之增大。

表1 不同交联剂浓度的顺丁橡胶纤维交联密度

图5为在四氢呋喃溶液中浸泡24 h后顺丁橡胶纤维扫描电镜照片。从图中可以看出,在THF溶液中浸泡24 h后,未交联的顺丁橡胶纤维几乎完全溶解,而加入交联剂经过紫外交联后的纤维形态则保持良好,只是有些轻微的溶胀。这表明顺丁橡胶纤维大分子间形成了化学交联网络,分子链运动受限,从而使纤维形貌能够保持稳定不变。

图5 在四氢呋喃溶液中浸泡24 h后顺丁橡胶纤维SEM图

3 结 论

采用溶液喷射纺丝法制备了顺丁橡胶纤维,探讨了不同纺丝液浓度对纤维形貌的影响,结果表明未交联的顺丁橡胶纤维无法保持圆形纤维形态,纤维较粗且串珠较多,形貌较差。当纺丝液浓度为6%(质量分数)时,纺丝过程较为顺利。对顺丁橡胶纤维进行紫外交联,在溶液喷射纺丝过程中,采用紫外光照射顺丁橡胶纤维,引入的交联剂浓度为12%(质量分数),交联剂浓度为8%~16%(质量分数)。结果表明,紫外交联是一种有效的提高顺丁橡胶纤维形态稳定性的方法,交联后的纤维细度较细,其平均直径在2~3 μm之间,当交联剂浓度为12%(质量分数)时,纤维最细,平均直径为2.41 μm。交联后的纤维表面光滑,呈现出圆柱形,纤维之间粘连情况减少,能够形成形貌良好的纤维膜,即使在THF溶液中浸泡24 h后也能保持良好形貌。随着交联剂含量的增加,顺丁橡胶纤维的交联密度也随之增大。