基于非线性扩散与图像配准的印刷品表面缺陷检测

邢旭朋

(西安工程大学 机电工程学院, 陕西 西安 710048)

随着科技的快速发展,印刷产品越来越趋于自动化生产,同时工业上对于印刷品的质量要求也相对应有所提高。在印刷的过程中,由于各种因素(人为、设备或者原材料等),不可避免地会使得印刷产品表面产生一些缺陷,常见的缺陷有:飞墨、针孔、偏色、漏印、黑点、刮擦和套印不全等[1]。对于印刷品的缺陷检测,传统方法主要是依靠人工检测,但是该方法成本较高、效率低下,而且人长时间工作容易产生疲劳,不可避免地就会出现误检和漏检,很难满足现在高速发展的生产需求。而为了保障印刷产品的质量及提高效率,将机器视觉引入到了工业生产当中,大大减少了人力劳动。

笔者设计了一种利用改进的P-M非线性扩散模型[2]与图像差分模型配准的方法对印刷品的表面缺陷进行检测,最后通过仿真案列对该方法进行验证。

1 检测系统的实验平台搭建

检测系统主要采用Halcon图像处理软件来搭建,其检测原理为:首先相机通过驱动轴上的编码器实时触发来采集图像,将采集得到的图像传输到工控机上,运用改进的P-M模型对其进行预处理,增强缺陷区域的对比度;通过模板匹配算法定位到缺陷区域,最后通过图像配准算法检测到缺陷区域的特征值并输出检测结果。该检测系统的硬件主要包括相机(迈德威视500万级的千兆网工业相机,分辨率为2 448像素×2 048像素),镜头(焦距3.5~8.0 mm,手动调节),光源(LED条形光源)。检测的产品为工业上常用的锂电池标签(尺寸400 mm×200 mm,检测精度为400 μm)。实验平台如图1所示。

图1 实验平台Figure 1 Experimental platform

2 印刷品表面缺陷检测方法设计

2.1 表面缺陷检测流程

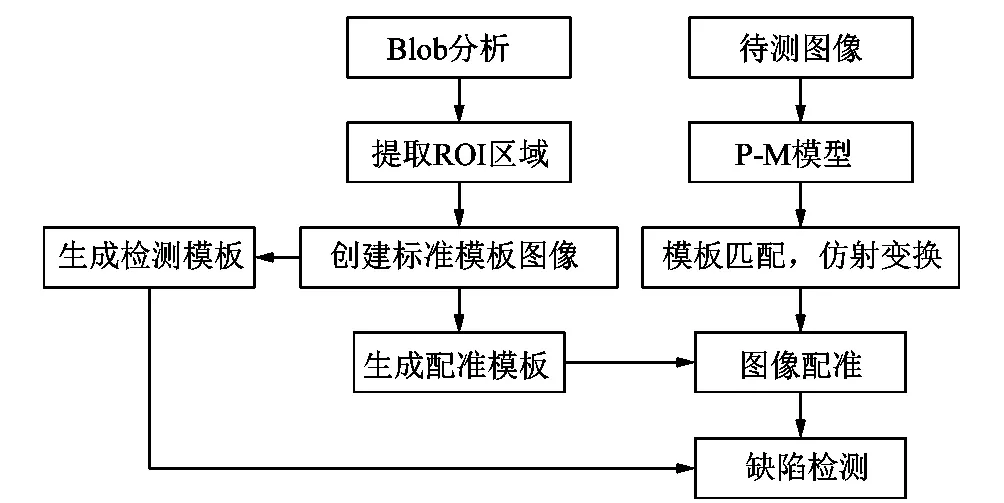

如图2所示,文中印刷品的缺陷检测主要包括3个阶段,依次为创建模板、定位和图像配准检测。具体过程为:首先对6~7张OK品级的图像进行训练得到标准图像,对标准图像进行Blob分析定位,得到标签所在的区域,并生成配准和检测模板,记为标准模板图像;然后利用非线性扩散模型的方法,在保持非缺陷区域平滑程度不变的情况下,对待测图像进行平滑后,将原始图像与扩散后的图像做差分运算增强缺陷区域的对比度,得到差分图像;最后将差分图像与标准模板图像进行配准,检测出缺陷所在的区域特征值以便分析硬件设备对于印刷品印刷质量的影响。

图2 检测流程Figure 2 Testing process

2.2 非线性扩散模型(P-M模型)

图像预处理后,利用改进的非线性扩散模型对缺陷区域进行平滑和锐化处理,然后以图像差分的方法增强缺陷的对比度。

P-M模型是数学中常用的非线性扩散模型[3-4],表达式为:

(1)

表达式为:

(2)

式中t为一个常数。

P-M模型对应的离散解为[5-6]:

谁都听得出来这是一句玩笑话,可周暄的脸却一下子阴沉下来,一口气喝干杯子里的烧酒,又倒了一杯,酒劲上来,他端着杯子走到那人边上:“能娶到朝敏这么好的老婆,那是我的福气,来,跟我干三杯,你也一样能找到这么好的老婆,就不用总惦记别人家的老婆了。”

(3)

表达式为:

(4)

(5)

笔者为了提高算法的检测效率以及鲁棒性,用求中心差值的方法来替换传统的前后项差值的方法。式(4)表明,相比于传统方法,改进的方法准确性更高;且如图3所示,当随机噪声与真实边缘出现在水平方向时,传统方法容易引起误检。

图3 真实边缘与随机噪声示意图Figure 3 Schematic diagram of real edge and random noise

为准确得到某像素点的4个邻点的最邻近差分值,采用中心差值法[7-8],表达式为:

(6)

由图3(a)所示,对于真实的边缘,公式为:

(7)

中心差值法求得的随机噪声与真实边缘的通量值为:

(8)

2.3 图像差分

假设原始图像为lε(x,y),经过改进的P-M模型对原始图像lε(x,y)进行扩散后得到的图像为lf(x,y)。继而对lε(x,y)与lf(x,y)进行图像的差分运算,来对缺陷区域的对比度进行增强。

图像lε(x,y)与lf(x,y)的差分运算公式为[9]:

(9)

2.4 图像配准

在通过P-M模型得到差分图像后,利用仿射变换将差分图像变换到标准图像的位置,使得到的差分图像与标准模板图的图像数据在空间上一一对应,然后根据标准模板图与差分图像之间的像素数据差异判别此待测图有无缺陷,从而实现印刷产品表面的缺陷检测。差分图像D(i,j)为模板图像T(i,j)与待检测图像S(i,j)匹配相减后得到的差:

D(i,j)=|S(i,j)-T(i,j)|。

(10)

D(i,j)值越小,说明差分图像与标准模板图像对应的像素值的差别越小,2副图越相似[10-13]。

3 实验验证分析

笔者以锂电池标签表面的缺陷检测为案列,对所提出的方法进行验证。实验选取漏印、墨点、刮擦等缺陷模式的锂电池标签进行试验。实验步骤为:

1) 图像灰度化,然后预处理进行去噪。

2) 使用非线性扩散模型以及图像差分将缺陷区域的对比度增强。

3) 通过图像配准的方法检测出缺陷区域特征值。

实验中将笔者所设计的方法与文献[14]和文献[1]中的方法进行对比,更直观地突出笔者改进的设计方法的优点。文献[14]将基于形状的模板匹配算法创建多个特征区域并依次进行配准,根据配准数据获得变换矩阵,既而通过仿射变换,完成模板匹配的过程,得到缺陷检测的区域,该方法具有一定的实用性。文献[1]首先手动定位区域特征,然后通过基于形状的模板匹配算法来快速匹配,利用灰度值差影算法来进行缺陷检测,此方法能够理论联系实际,具有一定的实践经验。

从图4~5的检测结果可知,3种方法对缺陷检测都有效果。然而,各个方法检测的效果并不相同,在图4(b)中,文献[14]中的方法只能检测较为明显的缺陷,存在缺陷丢失的现象。在图4(c)中,文献[1]的方法检测效果较好,但是仍存在检测不全以及缺陷区域边缘信息丢失的情况。而在图4(d)和图5(d)中,笔者所提出的检测方法能完整地检测出缺陷区域,效果明显要优于另外2种检测方法。该检测方法提高了检测精度(准确率高达99.97%),同时保持了检测的速度,满足工业上的生产质量要求。

图4 划痕缺陷检测效果对比Figure 4 Comparison of detection effects of scratch defects

图5 墨点与划痕混合缺陷检测效果对比Figure 5 Comparison of detection effect between ink spot and scratch mixed defect

4 结论

笔者提出了一种基于改进Perona-Malik(P-M)非线性扩散模型与图像差分模型配准的印刷品表面缺陷检测方法。将采集完好的图像进行图像平均运算,并将该平均图像建为模板;其次对待测图像进行预处理,将缺陷区域用改进后的非线性扩散模型进行平滑;继而将原始图像与非线性模型扩散后的图像进行差分,增强了缺陷区域的对比度;最后在将得到的差分图像与开始时创建的模板图像进行比对,得到缺陷区域。经实验验证,笔者所设计的方法相比传统方法提高了精度(准确率高达99.97%),且有较高的速度,能够满足一般工业缺陷检测的需求。