低透煤层井下重复水力压裂后含水率与瓦斯含量变化规律研究

孙 朋

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

随着我国矿井开采深度的不断增加,大多数矿井煤层面临的低透气性、高瓦斯、高地温、高地应力的形势也日益严峻,将严重影响煤层瓦斯的抽采和矿井安全高效的生产。其中煤层透气性是最关键的制约因素,如在我国中95%以上的煤与瓦斯突出和高瓦斯矿井煤层透气性系数仅为10-6~10-7μm2,即为0.04~0.004 m2/(MPa2·d),远小于判定较难抽放煤层的临界值0.1 m2/(MPa2·d),因此解决瓦斯抽采困难的关键是如何提高煤层的增透性[1-4]。

目前低透煤层应用的主要增透方式是水力冲孔[5]、水力割缝[6]、水力掏槽[7]、深孔控制预裂爆破[8]等,但由于这些技术存在着有效影响范围小、工作量大、施工工艺复杂、抽采效果差等问题,难以在我国得到大幅度大范围的应用。水力压裂技术最早作为油气井增产的主要措施,近些年被引进煤矿井下条带掘进、石门揭煤等工程实践中,并取得了良好的效果[9-10]。但在基础理论、装备水平、工艺参数、效果考察等方面暴露出了众多不足,尚没有形成基于煤层物理力学性质、瓦斯赋存特征、地应力场、构造裂隙场、气—固耦合场等特点的煤矿成套水力压裂理论和技术体系[11-12]。

由此许多学者从裂缝扩展规律、增透效果方面开展了水力压裂增透试验并获得了大量成果,但截至目前在工艺参数优化方面的研究成果少见报道。特别是注水量作为水力压裂工艺重要控制参数,注水量的多少更是影响压裂效果的重要指标,目前如何准确确定注水量,已严重影响水力压裂技术在煤炭行业的发展。因此,本文以探讨井下水力压裂低透煤层后含水率与瓦斯含量的变化规律为出发点,开展井下底板巷上行钻孔重复注水压裂试验,分析重复注水压裂后己15煤层含水率、瓦斯含量及其变化规律,并初步确定水力压裂区域有效注水量的临界值,为低透煤层水力压裂泵注量的计算、压裂后煤巷安全高效的掘进与抽采钻孔的优化提供参考。

1 煤层水力压裂瓦斯运移机理

煤层水力压裂增透技术是以不可压缩的高压水为动力,克服目标煤层的自然漏失、瓦斯压力和围岩应力,向目标煤层中注入大量的高压水,在其“水楔”作用下迫使目标煤层连通原生裂隙并起裂—扩展—延伸新裂隙,如此发展下去,使得煤体内部布满以压裂钻孔为中心的裂隙空间,形成瓦斯解吸—扩散—渗流的运移通道,从而达到增大煤层透气性的目的[13-15]。

压裂过程中的裂隙空间主要是原始煤体自身的原生裂隙和以压裂孔为中心形成的次级裂隙圈。高压水在煤体中的流动是按照先易后难顺序进行的,首先进入次级裂隙圈,其次连通原生裂隙进入次级裂隙,最后进入微缝网络。微缝网中压裂水会先与孔隙中的游离瓦斯接触,再向裂隙两侧渗透,在孔隙水和瓦斯的压力差作用下产生的压力梯度,会使游离瓦斯从孔隙高压力区流向孔隙低压力区,这时部分水分会替换离开的游离瓦斯,整个过程称之为驱替效应。因此,整个压裂过程会导致压裂钻孔有效影响范围内的瓦斯重新分布,高压水、吸附瓦斯和游离瓦斯将重新处于一个新的平衡状态,直到外界因素打破这个状态为止。当对压入煤体中的高压水排出后,这时解吸瓦斯和游离瓦斯将从压裂过程中形成的微缝网中运移出。

但是,如果向目标煤层注入的水量远超过裂隙起裂—扩展—延伸所需要的水量,并在裂隙前端起裂受阻的条件下,就会使得大量的压裂水短时间内聚集在裂隙中,导致裂隙面壁上的水压力大于地应力,将会逐渐挤压—强化裂隙两侧的煤体,此裂隙也会得到拓宽,但在一定程度后压裂水将会在此裂隙周围的弱点重新起裂—扩展—延伸,形成次级裂隙。当被强化的部分煤体与原生高强度煤体构成一个相对密闭的区域时,该区域内的部分瓦斯和高压水都将被限制其中;而周围没有被强化的煤体会使微缝网得到充分发育,驱替效应的作用效果也会更为明显。因此,在向低透煤层注入过量高压水后,煤体局部区域会出现不同瓦斯含量和含水率的异常情况。

2 试验工作面概况

本次试验矿井为平顶山天安煤业股份有限公司十二矿,简称“平煤股份十二矿”,该矿位于平顶山矿区东部,所批准开采煤层主要为己组、庚组,而己组中所主采的己15和己16-17煤层均为突出煤层。该矿瓦斯动力灾害较为严重,主要是因为主采煤层埋深大、瓦斯压力大和煤层透气性差,造成了矿井掘进难、钻孔工程量大、抽采效率低、生产接替紧张等现状。

试验区域为己15-31040工作面煤巷条带区域,施工地点为己15-31040进风巷低位瓦斯治理巷,试验目标煤层为己15煤层。该工作面倾向长215 m,走向长725 m,煤厚平均3.3 m,可采储量67万t,煤层倾角平均10°。工作面标高在-638~-685 m,地面标高为+190 m左右,埋深828~877 m。工作面平均原始瓦斯压力1.0 MPa、瓦斯含量8.675 m3/t,透气性系数0.021 8 m2/(MPa2·d)。工作面顶板为砂质泥岩、砂岩,底板均为砂质泥岩,煤层整体赋存较好,构造简单。

3 上行穿层钻孔重复水力压裂试验

在底板巷内施工上行穿层压裂钻孔,采用“两堵一注”的封孔工艺进行全岩段封孔,封孔材料为P.O42.5水泥和U型膨胀剂。压裂钻孔与目标煤层如图1所示。

图1 压裂钻孔与目标煤层示意Fig.1 Schematic diagram of relationship between hydraulic fracturing borehole and coal seam position

本次压裂试验泵体使用BYW450/70型煤矿井下压裂泵组,以及可承压70 MPa、φ51 mm的高压胶管。根据试验区域的地质条件,压裂采用少量多次的注水方式。封孔完成待水泥浆凝固48 h后,并保证压裂孔周围200 m内及压裂工作巷道下风侧的所有工作人员撤离到安全范围后,方可进行高压水力压裂。压裂主要流程:①无关人员撤离且警戒人员准备到位后,连接管路开始5 MPa试压,整个管路无异常即可;②开始第一次压裂,到达规定的注水量后停止压裂,保压2~3 d;③与第一压裂工序相同,依次重复压裂直至完成总注水量即可。

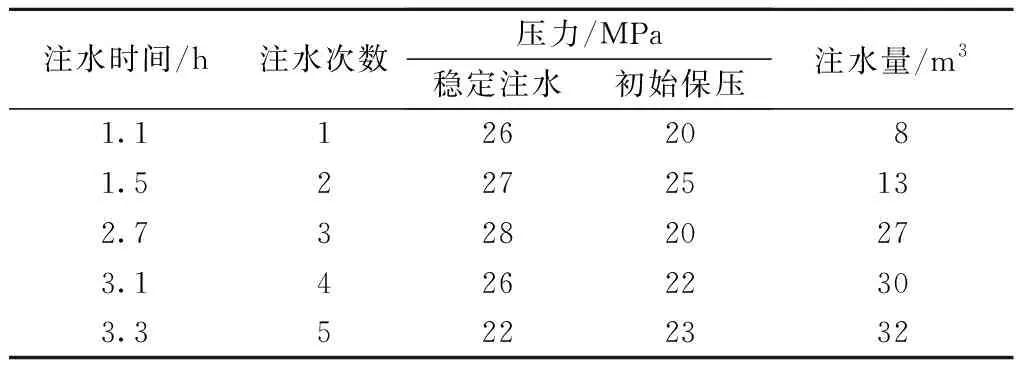

压裂工艺参数:泵注流量为150、250 L/min,在压裂过程中两流量交替使用,可节省现场压裂时间和提高压裂增透效果;重复压裂复压时间以单孔保压压力降至5 MPa以下,或保压2~3 d为宜,单孔全部压裂后的保压时间为7~10 d;复压前压裂孔控制排水卸压1 h,便于复压裂缝转向及减少压裂空白带。压裂试验数据见表1。

表1 压裂数据Tab.1 Fracturing data of borehole

4 水力压裂效果考察

以1号压裂孔为中心,采用“十”字形的布孔方式,沿煤层走向方向孔间距为5 m设计了Z1—Z9共9个φ94 mm考察钻孔,沿煤层倾向方向孔间距为8 m设计了Q1—Q9共9个φ94 mm考察钻孔,考察钻孔布置如图2所示。

图2 考察钻孔的布置平面Fig.2 Layout plan of boreholes for fracturing effect investigation

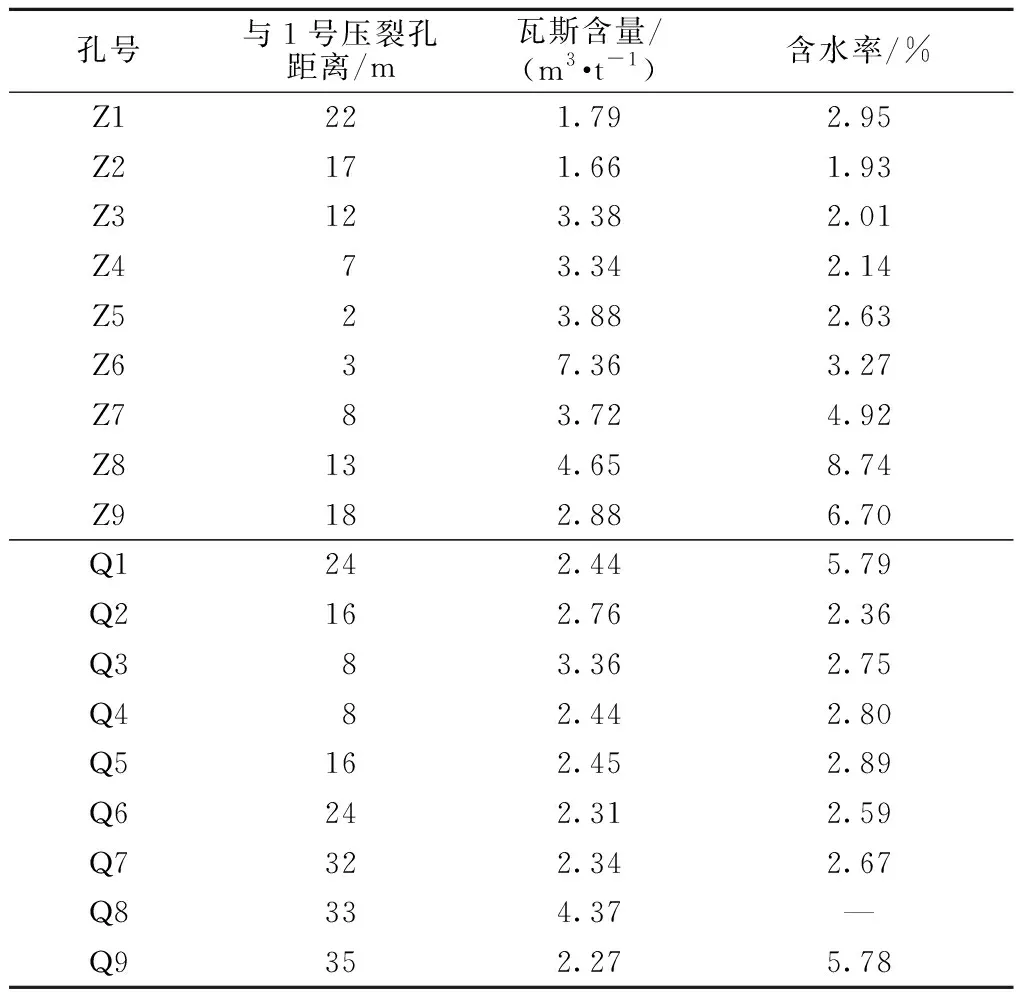

保压结束后再施工考察钻孔,并依次取煤样且实验室测定己15煤层瓦斯含量和含水率,测定的数据见表2。

表2 重复注水压裂后己15煤层的含水率和瓦斯含量Tab.2 Gas content and water content of Ji-15 coal seam after hydraulic fracturing

4.1 瓦斯含量的变化规律

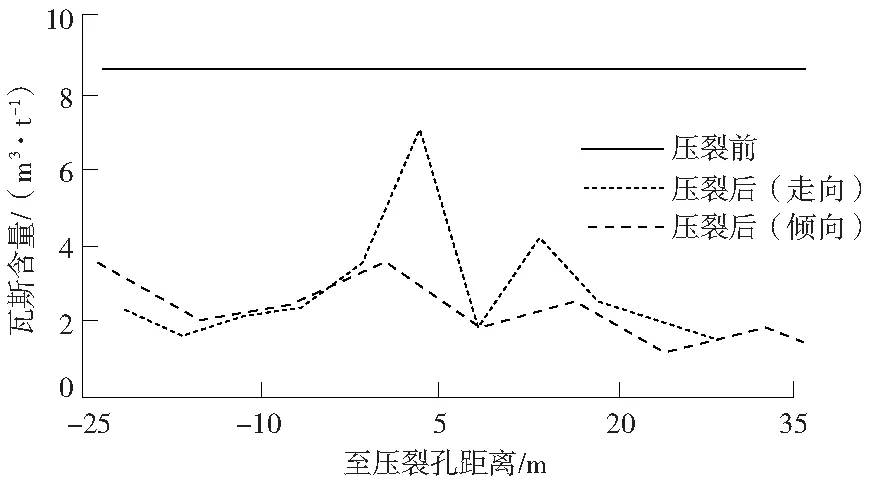

根据表2中的数据,利用Origin软件以1号压裂孔为圆心,沿煤层走向里段、倾向巷道上帮为负半轴,沿煤层走向外端、倾向下帮为正半轴,分析考察压裂后己15煤层瓦斯含量的变化情况(图3)。

图3 己15煤层走向和倾向瓦斯含量对比曲线Fig.3 Comparison curve of gas content change on Ji-15 coal seam

通过对表2和图3分析发现,测得重复注水压裂后己15煤层瓦斯含量为1.09~7.36 m3/t,平均为3.189 m3/t,较原始含量8.675 m3/t平均降低5.486 m3/t;沿煤层走向距压裂孔28 m内测的己15煤层瓦斯含量为1.66~7.36 m3/t,平均为3.054 m3/t,较原始含量平均降低5.625 m3/t;沿煤层倾向距压裂孔35 m内测的己15煤层瓦斯含量为1.09~4.28 m3/t,平均为2.322 m3/t,较原始含量平均降低6.353 m3/t;沿煤层倾向己15煤层的平均瓦斯含量2.322 m3/t,较沿煤层走向的平均瓦斯含量3.054 m3/t降低了0.732 m3/t。

在1号压裂孔周围35 m范围内煤体的瓦斯含量较原始含量平均降低了63%,但沿煤层倾向的瓦斯含量降幅平均高于走向,沿煤层走向里段的瓦斯含量降幅平均高于外段,沿倾向方向巷道下帮的瓦斯含量降幅平均高于上帮。

4.2 含水率的变化规律

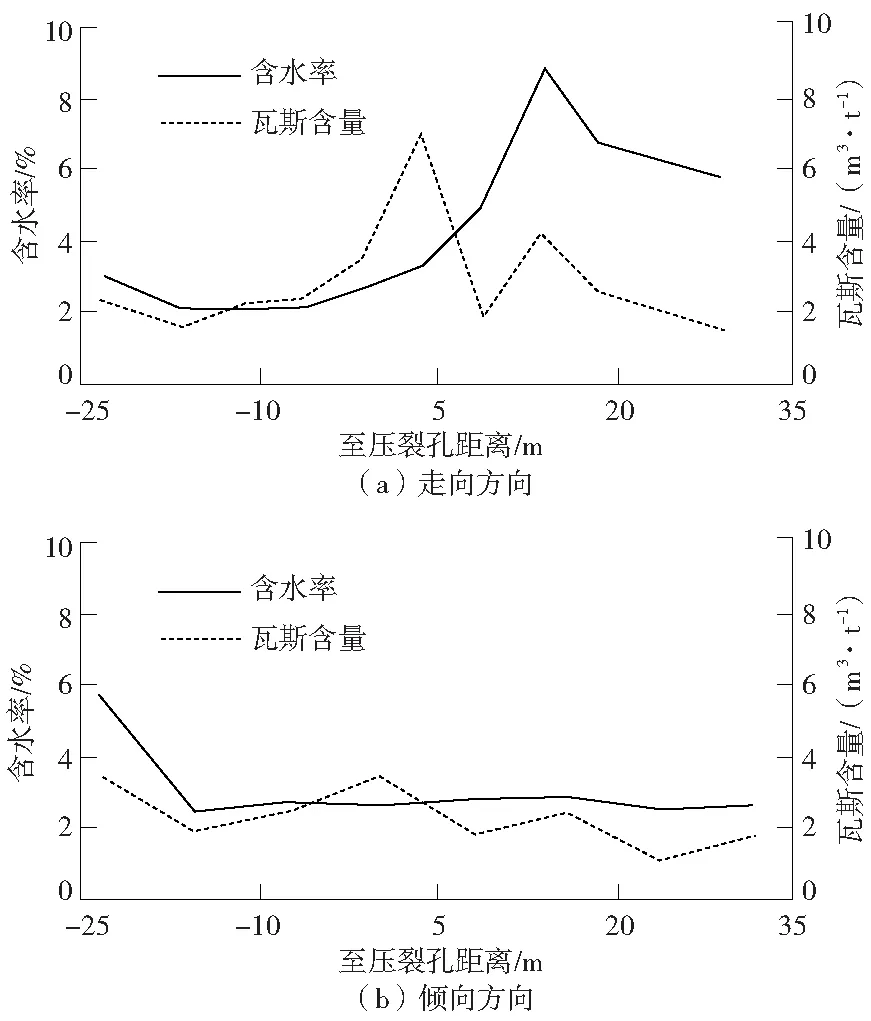

考察重复注水压裂前后己15煤层含水率的变化情况,如图4所示。

图4 己15煤层走向和倾向含水率对比曲线Fig.4 Contrast curve of water content change on Ji-15 coal seam

由表2和图4分析发现,测得水力压裂后己15煤层含水率1.93~8.74%,平均为3.70 m3/t,较原始含水率1.26%平均提高2.44%;沿煤层走向距压裂孔28 m内测的己15煤层含水率为1.93~8.74 m3/t,平均为3.92%,较原始含水率平均提高2.66%;沿煤层倾向距压裂孔35 m内测的己15煤层含水率为2.36~5.79%,平均为3.45%,较原始含水率平均提高2.19%;沿煤层走向己15煤层的含水率3.92%,较沿煤层倾向的含水率3.45%平均提高了0.47%。在压裂孔周围35 m内煤体的含水率,整体较原始含水率提高了3倍左右,但沿煤层走向的含水率增幅平均高于倾向,沿煤层走向外段的含水率增幅平均高于里段,沿煤层倾向巷道上帮的含水率增幅平均高于下帮。与瓦斯含量的变化规律对比分析,发现两者的变化情况截然相反,己15煤层含水率增加较大的区域瓦斯含量下降较小,而含水率增加较小的区域瓦斯含量下降较大。这主要是因为试验注水量超过适合己15煤层微缝网发育所需的注水量,改变了煤体局部区域的瓦斯含量和含水率。

4.3 瓦斯含量与含水率之间的关系规律

考察重复注水压裂后己15煤层瓦斯含量与含水率之间的关系规律如图5所示。

图5 己15煤层走向和倾向瓦斯含量与含水率对比曲线Fig.5 Comparison curve between gas content and water content on Ji-15 coal seam

从图5中发现,己15煤层含水率低于3%的瓦斯含量曲线变化起伏较小;含水率高于3%的瓦斯含量曲线变化波动较大。据表2中的数据可知,含水率小于3%的区域己15煤层瓦斯含量为1.09~3.49 m3/t,平均2.13 m3/t;含水率大于3%的区域己15煤层瓦斯含量为1.49~6.99 m3/t,平均3.44 m3/t,较2.13 m3/t平均提高了62%。因此,当压裂后己15煤层含水率低于3%时,该区域的瓦斯含量平均较低且较为均等;而当含水率高于3%后,该区域的瓦斯含量平均较高且忽高忽低,此时所涵盖区域可以称之为压裂后的瓦斯异常区。

5 结论

(1)重复注水压裂参数:注水次数5次,稳定注水压力22~28 MPa,单次注水量8~32 m3,泵注流量为150、250 L/min,复压时间为单孔保压压力降至5 MPa,保压时间为7~10 d。

(2)压裂后压裂孔周围35 m内己15煤层的瓦斯含量较原始含量平均降低了63%,而含水率较原始平均提高了3倍左右。

(3)压裂后己15煤层含水率的变化规律与瓦斯含量相反,含水率增加较大的区域瓦斯含量下降较小,而含水率增加较小的区域瓦斯含量下降较大。

(4)当压裂后己15煤层含水率低于3%时,该区域的瓦斯含量平均较低且较为稳定;而当含水率高于3%后,该区域的瓦斯含量平均较高且忽高忽低。此结果可用于判定水力压裂低透煤层的瓦斯异常区域,可为低透煤层水力压裂泵注量的计算、压裂后煤巷安全高效的掘进与抽采钻孔的优化提供参考。

(5)在预定水力压裂有效影响半径的前提下,水力压裂有效注水量的最高值为该区域内煤体含水率的3%。