影响通风系统调试效果做法及改进措施

胡 刚

中建三局第一建设工程有限责任公司 湖北 武汉 430040

在建筑机电工程施工质量管理、系统调试过程中,发现通风系统的一些管路走向、施工工艺及做法严重影响了通风系统的调试效果。这些问题发生深化设计、加工制作、现场安装等过程。对此类问题进行整理汇总,以供项目施工人员借鉴,并加强过程质量管控,在施工过程中杜绝此类做法的出现,提高通风系统的施工质量和系统调试效果。

1 风管咬口及边角缝隙

风管咬口及边角缝隙过大,造成风管漏光漏风严重,其中漏光最严重的位置是风管法兰的四角,其次是法兰密封填料铺放不平整造成的漏光漏风,风管咬口连接处也会出现漏风的问题。

图1 咬口边角缝隙过大

图2 法兰连接不严密

改进措施:提升工人的技能水平,提高材料的下料精度,减少风管的切割缝隙,风管法兰密封材料粘贴均匀,加强风管制作过程实测实量,提高风管加工质量。

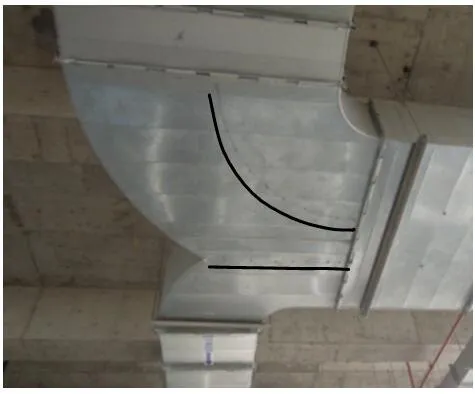

2 风机出口接驳弯头方向

风机出口气流方向与风管弯头的方向不顺畅以及连续弯头,导致气流组织不合理,风机出口处阻力过大,是很多项目常出现的问题,其中最严重的是风机出口立即连接弯头且与气流方向相反。在设备采购前,根据机房的大小、设备数量及管路布置,进行风机房深化设计,将风机进出风口改为与风管气流组织更顺畅的方向,但是深化设计时很容易缺失此环节。在施工过程中管理人员和工人的施工经验不足,意识不到不合理的接驳做法对系统调试造成的严重影响。风机进出口接驳合理与不合理的做法可参见《实用供热空调设计手册》(第二版)第11章“风管设计”。

图3 风柜出口接管

图4 风柜出口接管

改进措施:结合现场情况,对机房内管路及弯头合理布置,明确风机的叶轮转向和风机进出口方向,风机出口的气流方向与风管弯头方向应一致,减小出口处的局部阻力,也可将风管弯头优化为静压箱改善气流组织。

3 风管异形件及连续翻弯

在施工过程中为了提升标高、避让其他专业管道或施工空间狭小时,风管连续翻弯或制作不规则的风管配件,达到接通管路的目的。但是个别项目在水平风管与立管接驳位置做成P型连续翻弯。风管异形件局部阻力很大,水平风管和竖向风管直接连接,没有导流叶片局部阻力也很大,连续多个不规则接驳方式,造成非常大的局部阻力,过多消耗了风机的压力。

图5 水平管与立管连接

改进措施:深化设计时减少风管异形件及连续翻弯,水平管与垂直管连接采用静压箱或采用弧形弯头并加设导流片。

4 风管支管与主管连接

机电工程各专业的管道通常都集中在走道,送风和排风的多根风管也会在走道集中,多根风管主管平行排布时,就会造成支管与主管接驳困难,滋生各种局部阻力和漏光漏风问题,如连续范围、风管角度偏差的缝隙、风管主管开口过小、开口处钢板没有完全切割掉产生倒吸风等。更有极端的做法:主管上没有开孔,支管即连接到主管上。

图6 支管与主管连接

改进措施:支管与主管的连接应选用气流组织较合理的形式,多根风管都有支管且并行安装时,主管采用上下并行布置,减少支管连续翻弯。其他有压水管等翻弯避让风管。严格开展施工质量检查,确保主风管开口大小正确。

5 矩形弯头无导流片

在某些转角位置,受空间的限制,无法做弧形弯头,只能做矩形弯头,但是矩形弯头内没有安装导流片,在矩形弯头处形成了较大的局部阻力。

改进措施:根据通风工程施工验收规范、通风管道技术规程的要求,在矩形弯头内加设导流片。

6 主管上开风口且前后有弯头

在地下室车库区,通风系统风管少有支管,风口直接连接到风管上,风口也没有调节阀,整个系统风量平衡调节能力偏弱,而且由于结构原因,在局部区域风管会有较大的爬升,风管爬升前,靠近风机的风口风量过大,风管爬升后,系统末端的风口风量严重不足。

图7 送风口后风管爬升

改进措施:风口后的风管避免垂直和水平翻弯,翻弯不可避免时,风口增加支管段并增加风阀,或采用带有调节阀的风口,通过风阀调节,利于系统风量平衡。

7 风管支管无风阀

一些项目的图纸设计中风管支管没有设计调节阀门,在一些三通处,两个支管长度及阻力大小也不一致,造成三通两侧的气流不能按设计参数调节及分布。深化设计时要考虑平衡调节的课操作性并尽量平衡各支管的阻力。

改进措施:在风管支管上加设调节阀,或采用带调节阀的风口,避免三通两侧的风管局部阻力差异过大。

图8 支管无调节阀

8 风管三通设置分隔板

个别项目在送风管的三通处设置了分隔板,但分隔板的设置不正确,且所有的三通或支管上没有安装调节阀,将会影响风管内的气流分配,风口风量无法按设计值进行调节。《实用供热空调设计手册》(第二版)第11章“风管设计”中也有分隔式三通做法,并图示了一些不良的做法。

图9 三通加分隔板

改进措施:风管有连续分支或连续转弯,直管段的长度不足以形成均匀气流时,三通不应设置分隔板,可在三通中适当设置导流片,并在三通两侧的风管上设置调节阀。

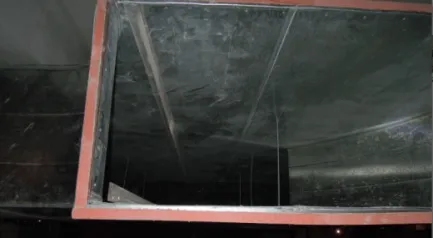

9 风管内使用角钢加固

风管尺寸大、强度不足的,根据通风管道技术规程,风管要采取加固措施,角钢加固就是其中的一种形式,应该在风管外进行加固,但是有个别项目将加固角钢安装在风管内,造成风管截面积缩小、风管内系统阻力增大。

图10 加固角钢在风管内

改进措施:按通风管道技术规程相关要求对风管进行加固,防止缩小风管面积的加固做法。

10 总结

从前期深化设计着手,参考国家标准图集及施工经验,合理布置机房内的接驳、优化管路走向、选择气流组织好的接驳形式,风管加工时采取措施减少漏光、合理加设导流片,安装时法兰连接严密,减少局部阻力大的部件。加强各过程中的质量控制,严格实测实量,做好风管的漏光和漏风量测试,在各阶段采取措施将通风系统的气流组织最优化,消除影响通风系统调试效果的因素。