阿尔塔什面板堆石坝混凝土面板施工技术介绍

唐德胜

(中国水利水电第五工程局有限公司,四川 成都 610000)

阿尔塔什水利枢纽工程位于新疆南疆地区,大坝为混凝土面板砂砾石堆石坝,最大坝高164.8m,坝长795m。大坝坝基为深厚覆盖层,钻孔揭露最深处达93.9m。其混凝土面板位于大坝上游迎水面,顶部与坝顶防浪墙连接,坝顶高程1821.8m,底部与趾板连接,最低高程1662.4m。面板顶部厚度为0.4m,面板底部最大厚度为0.96m。按设计要求,大坝面板分三期进行浇筑,浇筑时段分别为2018年、2019年、2020年的3—5月。

工程地处叶尔羌河流域,主要水流补给为雪融水,流域内为典型的大陆性气候,具有温差大、湿度小、风大及日照时间长等气候特点。这些都是不利于面板混凝土施工的因素,也给混凝土面板的养护带来了极大困难,对混凝土面板施工提出了更高的要求。

1 混凝土面板施工常见问题分析

1.1 挤压边墙及板间缝平整度差

目前垫层料常见的固坡方式有削坡法、砂浆固坡法及挤压边墙法,其中挤压边墙因其施工工艺简单、功效高等特点,近年来作为面板堆石坝垫层料固坡方式在施工中得到了广泛应用。但由于挤压边墙采用分层施工的工艺,层间搭接部位易出现错台,造成挤压边墙的整体平整度较差。

另一方面,面板混凝土浇筑侧模一般采用木板拼接,拼接后木板在滑模重压、混凝土浸泡及周转使用下接缝部位易产生错台,从而造成面板侧面错台。

1.2 面板混凝土裂缝

大量工程实践经验表明,混凝土面板坝作为一个整体结构在施工及运行过程中,在各种外荷载、温度应力、干缩应力及运行期水压力等因素相互耦合作用下,易发生裂缝。此现象在南疆气候干燥、多风、温差大的地区尤为明显,根据对此区域内已建的几座大坝的统计,面板裂缝数量均较多,且多为贯穿性裂缝。

2 常见问题防治措施

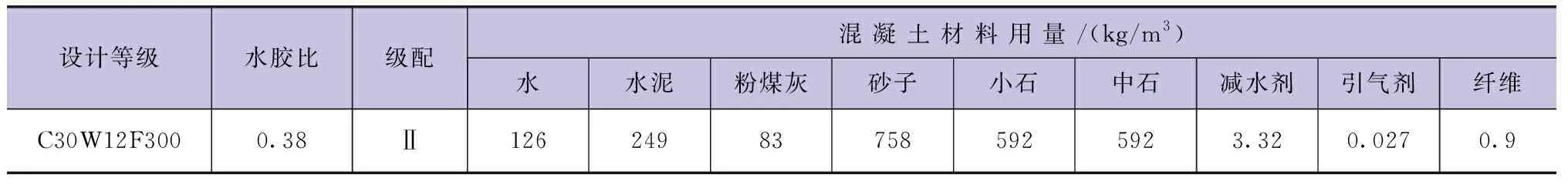

2.1 混凝土配合比设计

混凝土面板为面板堆石坝主要防渗结构,因此在进行混凝土配合比设计时应综合考虑混凝土力学、变形、抗裂及施工可操作性等因素,严格控制混凝土水灰比,并掺加适宜的掺和料和外加剂,得到水化热低、干缩小、抗裂性能好的混凝土配合比。

在阿尔塔什工程面板混凝土配合比设计中对掺粉煤灰、PVA纤维、抗裂防水剂及硅粉的多种组合方案进行了对比分析,其中PVA纤维可以提高混凝土的韧性和抗拉力,降低弹性模量,可使混凝土达到防止开裂的效果。因此最终选定的配合比见表1。

表1 面板混凝土配合比

对选定的混凝土配合比进行了力学、变形、抗裂等方面试验,试验结果见表2。

2.2 施工工程措施

2.2.1 大坝临时断面填筑超高及预留沉降期

混凝土面板为刚性结构物,而大坝堆石为散粒体。由于混凝土材料和堆石材料性质相差悬殊,其接触面之间经常会出现错动与脱开,这将导致面板与垫层间出现脱空,改变面板以承压为主的力学模型,从而导致面板产生结构性裂缝。因此,在施工中要通过适当的堆石超高填筑避免混凝土面板与堆石体之间产生脱空。

按现行规范要求,面板分期施工时,先期施工的面板顶部填筑应有一定超高,坝高大于100m时,分期面板顶部以上超填高度不应少于10m。填筑完成至面板浇筑的坝体预沉降期宜为3~6个月,150m以上高坝

表2 面板混凝土性能参数

不宜少于6个月。对于沉降期的控制标准,宜按照面板顶部坝体沉降速率小于5mm/月控制。为减少填筑体拉伸变形,上下游坝体临时断面高差不应过大,对于高面板堆石坝,坝体堆石的填筑施工应尽可能实现上下游全断面均衡上升。

阿尔塔什面板坝一期临时断面填筑超高24m,面板浇筑前5周累计沉降量为2.6mm;二期临时断面填筑超高18.8m,面板浇筑前累计沉降量为3mm。坝体预留沉降期均为6个月。

2.2.2 降低面板约束

面板板间缝约束及挤压边墙与面板间约束是产生面板非结构性裂缝的重要原因,已有经验表明,面板侧面错台、挤压边墙错台及钢筋架立筋割除不彻底均有可能导致面板早期裂缝的产生。因此在施工中应采取以下措施进行挤压边墙及面板侧面平整度控制。

a.采取侧模镶贴铁皮、定型模板等措施对面板侧模平整度进行控制,并在浇筑完成后采用2m靠尺进行检查,平整度不合格部位采用角磨机打磨处理。

b.挤压边墙在施工过程中应加强平整度控制,采取如槽钢导轨等有效的导向措施。并避免大型机械在挤压边墙附近振动或人员频繁踩踏,乳化沥青喷涂前对平整度进行检查,对不平整部位采用M5砂浆进行修复,采用“两油一砂”工艺以保证乳化沥青喷涂厚度。

c.在混凝土浇筑过程中,边浇筑边进行架立筋割除,减少浇筑后混凝土与挤压边墙间约束。

2.2.3 表止水槽口提前预留

侧模采用干松木加工制作,在制作完成的侧模上缘安装50mm×70mm槽钢作为滑模与侧模间的保护,侧模下缘内侧加工成120mm×15mm槽口,作为侧模与面板垂直缝铜止水之间安装槽口。侧模加工时应按混凝土面板厚度渐变情况进行编号,以便于后续模板安装。侧模支撑三脚架加工材料为50mm×50mm×5mm角钢,角钢拼接部位满焊,采用φ22锚筋作为三脚架支撑点。侧模安装时2m范围内平整度偏差不大于5mm,型体尺寸偏差不大于3mm,模板与铜止水的对中偏差不大于5mm。

图1 侧模结构示意

2.2.4 滑模支腿机械就位

滑模就位采用2台10t卷扬机牵引,12m仓位采用14m滑模,6m仓位采用9m滑模。在工程前期施工中滑模支腿和行走轮采用螺栓固定,在到达安装位置后采用垫枕木加千斤顶的方式进行支腿回收。此施工方法不仅存在极大的安全隐患,而且施工效率低、耗时长。因此,对滑模支腿、行走轮进行了改进,采用电动丝杆升降机进行滑模行走轮升降,有效解决了滑模支腿回收时安全风险大、施工效率低、耗时长等难题。滑模支腿改造结构见图2。

图2 滑模支腿结构示意

根据现场使用情况总结,用于收纳滑模行走轮的矩形框底面应比滑模底面高出10~20mm,以避免因面板混凝土表面不平整导致的滑模在提升过程中两侧矩形框与面板混凝土间出现剐蹭,从而增大卷扬机负荷问题的发生。

2.2.5 混凝土浇筑质量控制

a.混凝土坍落度控制。面板混凝土规范要求入仓坍落度为5~7cm,坍落度损失受气候、外加剂质量以及混凝土特性等多方面因素影响,在面板正式浇筑前应进行模拟性试验,以具体确定混凝土出机口、入仓口坍落度等参数。按阿尔塔什工程施工经验,混凝土出机口坍落度控制在9~10cm,入仓坍落度为8~9cm,溜槽溜送(溜送距离100m)坍落度损失1.7~2.6cm,仓面坍落度控制在6.5cm左右较为适宜。

混凝土浇筑过程中应加强振捣,中间混凝土宜采用70型振捣棒振捣,靠侧模位置振捣时为保护铜止水及侧模,宜采用50型振捣棒振捣。混凝土振捣应安排专人负责,并在施工中进行记录,以便拆模后对铜止水和混凝土外观等情况检查后对混凝土振捣人员进行考核、奖惩或调整。

b.滑模提升速度控制。现场施工中分别采取2.0m/h和2.5m/h两种滑模提升速度,在浇筑完成后对混凝土面板裂缝进行了统计,得出以下结论:ⓐ当滑模上升速度为2.0m/h时,混凝土面板裂缝数量明显少于滑模上升速度2.5m/h时施工的混凝土面板裂缝数量;ⓑ当滑模上升速度为2.0m/h时,混凝土面板裂缝的规模,即混凝土面板裂缝的宽度和裂缝的长度,明显小于滑模上升速度2.5m/h时施工的混凝土面板裂缝规模。

上述试验结果表明,面板混凝土浇筑时控制滑模上升速度在2.0m/h以内,可有效减少混凝土早期裂缝的发生。

2.3 养护及成品保护

2.3.1 混凝土养护

混凝土面板厚度小、结构暴露面积大,对环境温度变化敏感。在混凝土浇筑时,由于水泥水化热引起的混凝土内外温差过大,产生温度应力,一旦温度应力大于混凝土的抗拉强度,就会产生裂缝。新浇混凝土因表面干燥过快引起干缩,在表面产生拉应力,形成开裂。因此面板在浇筑完成后必须采取有效措施以控制混凝土内外温差,并做好保湿措施,以防止水化热反应和水分损失导致混凝土干缩引发的温度裂缝的产生。且面板浇筑完成后至蓄水中间存在很长的时间间隔,面板在暴晒之下表面温度大幅度上升,产生较大的温度压应力,从而进一步加剧了混凝土面板裂缝的产生。

养护是裂缝防治的关键措施之一,工程区所在位置3月和4月上旬气温较低,昼夜平均气温在12℃左右,对养护水进行了加热处理,使混凝土内外温差保持在20℃以内。混凝土养护主要采取加热养护水+土工布+土工膜的保温保湿方案;4月下旬和5月平均气温在20℃左右,混凝土养护主要采取长流水+土工布的保湿方案。

2.3.2 成品保护

面板分期施工时在混凝土浇筑完成后需对外露钢筋、铜止水接头进行保护,外漏钢筋可采取刷防锈涂层、木板覆盖等措施进行保护;铜止水接头可采取加盖木盒、码放沙袋等措施进行保护。混凝土面板顶部与防浪墙相接位置预留有横向铜止水及变径铜止水接头,需格外注意加强保护,避免其发生破坏。

3 结 语

阿尔塔什面板堆石坝位于新疆南疆地区,地处欧亚大陆腹地,因远离海洋,周围又有高山阻隔,加上大沙漠的影响,流域内为典型的大陆性气候,具有温差大、气候干燥、日照时间长、多风等气候特点,采取挤压边墙表面修补、面板侧面错台预防、滑模支腿改造、多层覆盖养护等措施,有效保证了面板混凝土施工质量。本文对实际施工中采取的裂缝防治措施进行了分析和总结,可为类似工程施工提供参考。