基于分程控制的换热器温度调节方案及仿真验证

郑军林 石 帅 蔡 林

([1]海装驻武汉地区第二军事代表室 湖北·武汉 430064;[2]中国舰船研究设计中心 湖北·武汉 430064;[3]湖北师范大学电气工程与自动化学院 湖北·黄石 435002)

1 概述

换热器也被称为热交换器,它能使热流体的热量传递给冷流体,使流体温度控制在工艺要求范围内的一种热交换设备。表面式换热器包括管壳式、板式等类型,在船舶动力领域有着广泛的应用,例如滑油冷却器、空冷器、凝汽器、抽气冷却器等,均属于表面式换热器。换热器在实际使用过程中,需要根据工艺生产的要求,实时对换热器的工质进行加热或冷却来维持一定的出口温度,由于换热系统运行过程中各种不稳定因素的存在,导致在换热器的运行过程中,流量和温度扰动经常发生,这对换热器的温度控制带来了难度。

管壳式换热器的温度控制是一个典型的大惯性环节。由于系统本身有一定的热容量,系统传热介质具有一定的导热能力,所以当系统被加热或冷却时,系统温度上升或下降往往需要经过一定的时间,这种性质称为系统的热惯量(Thermal inertia),也称为热惯性。换热器的热惯性对换热系统温度的调节带来了较大的难度,对于一些对被换热工质温度、流量要求比较苛刻的场合,必须采用一些特殊的控制方案。由于大延迟控制系统具有超调量大、响应时间长及系统稳定性差等缺点,工程中可采用Simth预估计控制方案,但其必须精确的知道被控对象的数学模型。此外,串级控制、变PID参数控制、模糊控制等方法在换热器温度控制方面均有所报道。本文以某水水管壳式换热器为研究对象,对比了冷却水温度调节、旁通支路反馈调节以及管侧分程调节三种控制方案,结果表明,换热器管侧采用分程调节控制时,可获得较好的调节目标。

2 对象系统描述

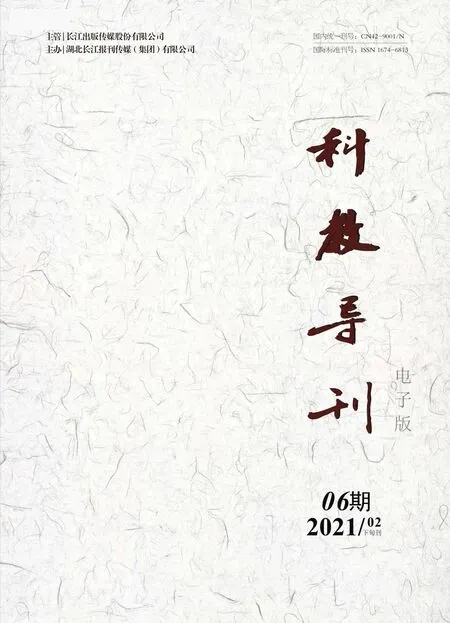

本文以典型的双流程、U型管式管壳式液体换热器为研究对象。如图1所示,给出了管壳式换热器的主要参数和示意图。假定某一工业流程,要求管侧工质在一定的流量变化范围内,流过换热器后,温度保持为一恒定值,则该过程为典型的变流量恒温过程。

图1:换热器主要参数

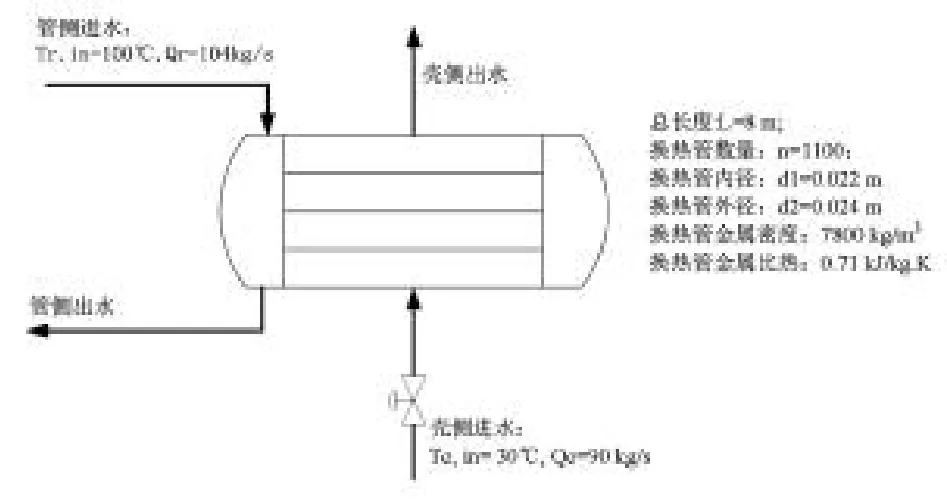

本文采用流体网络法对换热器的换热及控制问题进行建模分析,如图2所示,所建立的模型包括进出口边界,换热器管侧、壳侧;相应的调节阀、截止阀以及管道附件。

图2:换热器系统仿真结构图

3 控制策略设计

本文所研究的换热器系统控制目标为换热器管侧出口温度,系统的扰动包括管热进出口流量、进口温度、壳侧流量等。对换热器目标温度的控制分别考虑如下控制策略:

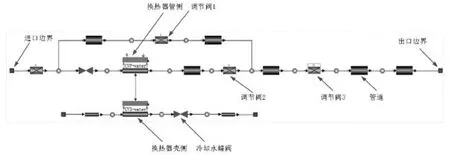

(1)壳侧冷却水阀门反馈控制。如图3所示,通过调整壳侧冷却水流量的大小,改变壳侧换热系数和换热量,进而达到对换热器管侧出口工质温度控制的目的。对壳侧水流量的调整可采用调节阀或变频水泵等方式,本文采用在壳侧进口设置调节阀(电动蝶阀)的方案。采用PI反馈调节,将管侧出口温度传感器的信号与目标值进行比较,并输入PI控制器,控制器实时输出信号至执行器,完成闭环反馈调节。

(2)旁通支路反馈控制。如图3b所示,将传热器管侧进口增加一路管道及调节阀,形成旁通支路,使得进口工质可直接从旁通管路与换热器管侧出口工质直接汇合。该方案对管侧工质温度的调节分为两个层面,一是旁通支路投入后,进入换热器管侧的工质流量减小,使得在相同的壳侧冷却水流量下,管侧出口温度更低;另一方面是旁通支路的工质与管侧出口工质的掺混换热,会使得汇合后的温度高于管侧出口温度。该控制逻辑采用PI反馈调节,将管侧出口温度传感器的信号与目标值进行比较,并输入PI控制器,控制器实时输出信号至执行器,完成闭环反馈调节。

(3)主路、旁路阀门分程控制。如图3d所示,将传热器管侧进口增加一路管道及调节阀,形成旁通支路,同时在管侧出口再增设一个调节阀,旁路调节阀与管侧出口调节阀共同调节换热器管侧出口温度。该方案从工艺角度与方案2相似,均通过旁通一部分工质来实现对出口温度的调节。但在控制设计方面,采用分程控制,如图3c所示,为该控制器与两个阀门的阀位分程关系。

4 仿真验证及分析

利用实时仿真的方法,对不同的控制策略在相同的扰动下进行对比分析。假定某一稳定工况下,换热器进口流量100kg/s,进口温度 100℃,出口温度 80℃,冷却水侧流量100kg/s,进口温度30℃。当系统稳定后,改变管侧出口温度目标值,造成扰动,进而通过出口温度的变化曲线等参数来分析不同控制策略的特点。

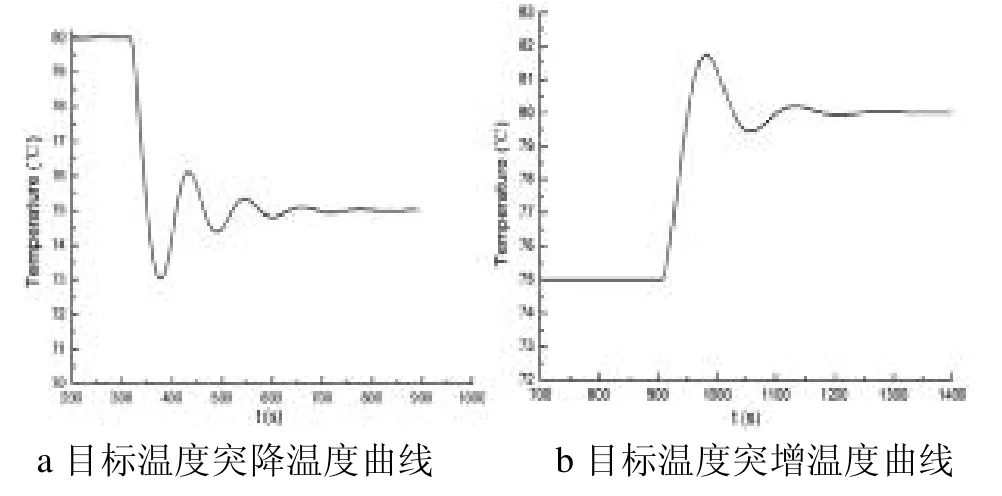

图4a、b给出了采用调节冷却水流量(进口调节阀开度)方案,在温度突降和突增扰动下,目标值的响应曲线。在t=300s时刻,将目标温度由80℃调整至75℃,此时冷却水阀门开度增加,但由于换热器内金属具有一定的厚度和蓄热能力,使得在调节过程中,存在较大惯性,并且在PI控制器的作用下,整个调节回路存在一定的超调,在第一个振荡周期内,最低温度低于73℃,超调量高于2℃,整个过程的稳定时间约为500s。图4b给出了升负荷扰动过程影响曲线,当换热系统管侧出口温度为75℃并处于稳定状态,在t=900s时刻,将目标温度由75℃调整至80℃,此时冷却水调节阀开度逐渐变小,整个的稳定时间约为400s。

图4:壳侧冷却水阀门反馈控制响应曲线

图5 a-d给出了采用旁通反馈调节方案,在温度突降和突增扰动下,目标值和管侧流量的响应曲线。当目标值由80℃调整至75℃后,旁路调节阀在PI控制器作用下,使得管侧出口温度下降,相比于控制方案1而言,其调节过程更为稳定,且整个稳定过程的时间约为130s,低于方案1。图5c给出了目标值由75℃调整至80℃后,温度影响曲线,该过程亦比方案1响应更快且稳定。

图5:旁通反馈调节方案响应曲线

当旁路投入后,相当于在管侧主路并联了一个具备调节能力的支路,从管道阻力分配角度来讲,旁路的投入相当于减少了管道的阻力,并且在旁路调节阀调节过程中,整个换热系统管侧的阻力实时发生变化,因此,在旁路调节方案中,换热器管侧的总流量将发生变化,当目标温度由75℃升至80℃时,旁通支路调节阀逐渐开大,此时旁路流量增加、流入换热器内流量减少,但总的流量增加。而当目标温度由80℃降至75℃时,旁通支路调节阀逐渐减少,此时旁路流量减少、流入换热器内流量增加,总流量减少。对于本文模拟的工况范围内(目标值变化5℃),旁通支路在调节过程中,总流量变化量约为12kg/s。

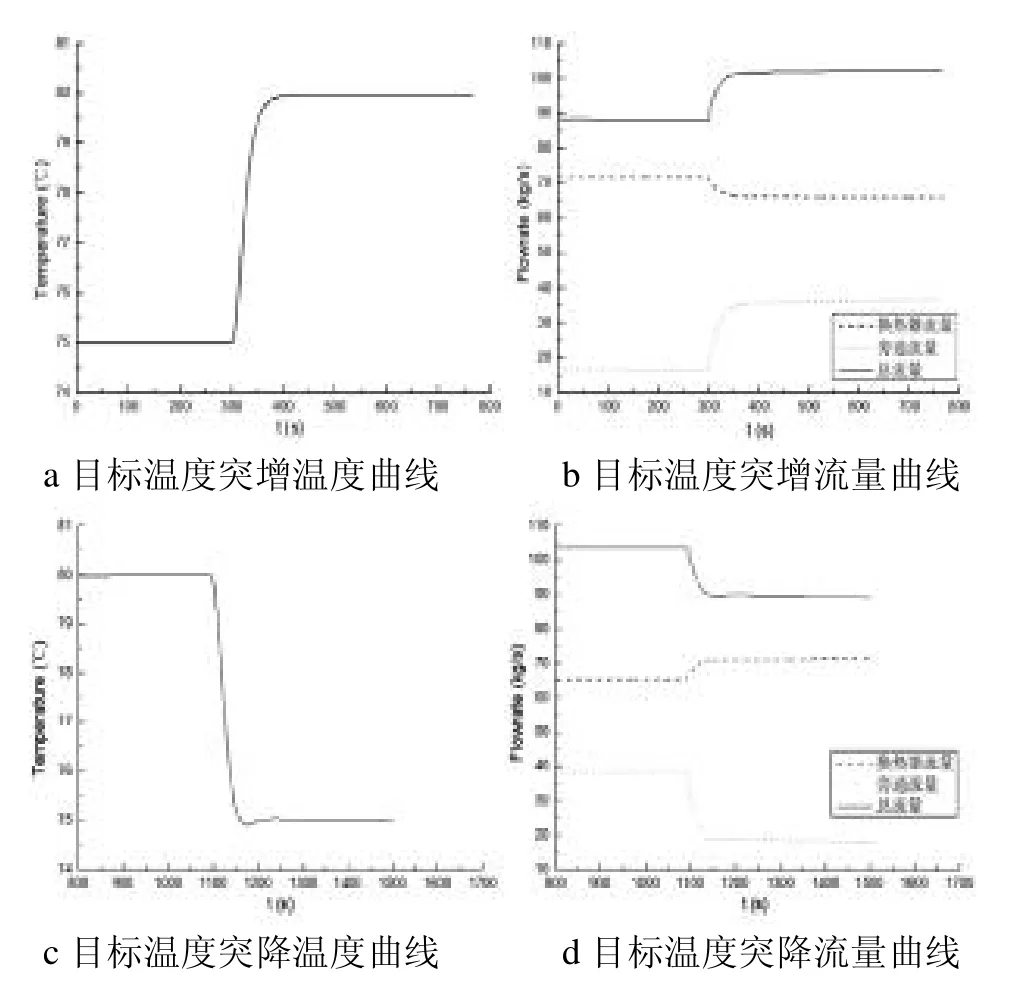

图6a-d给出了采用旁通分程调节方案,在温度突降和突增扰动下,目标值和管侧流量的响应曲线。当目标值由80℃调整至75℃后,旁路调节阀和管侧调节阀在PI控制器作用下,使得管侧出口温度下降,相比于控制方案2而言,其调节过程更为稳定,且整个稳定过程的时间约为50s,低于方案2和方案1。图5c给出了目标值由75℃调整至80℃后,温度影响曲线,该过程亦比方案2响应更快。由流量影响曲线可以看出,分程调节方案对换热系统管侧的总流量远低于旁通调节方案,对于本文模拟的工况,管侧总流量波动为2kg/s。

图6:旁通分程调节方案响应曲线

上面给出了三种不同的换热器温度控制策略对比结果,从响应速度来看,分程调节具有较好的调节效果,且比旁通调节方案对管侧总流量的影响更小。三个方案在实际工业系统中,均有所应用。对于方案1而言,比较适用于系统响应要求比较低的场合,且具备冷却水(壳侧)调节条件,对于大型的换热器系统而言,一般需要对壳侧供水泵进行变频调节,但对于管侧温度需要快速调节的场合,方案1不适用。方案2适用于对换热器系统的快速温度调节,但需要在管侧增加旁通支路和相应的调节阀,这需要在工艺设计和施工过程中予以考虑;另一方面,对于管侧温度变化范围大且要求快速调节的场合,旁路与管侧支路的汇合掺混处的管道强度需要额外注意,由于旁路工质温度与管侧进口温度相等,温度较高,而当旁路投入后,管侧出口流量相对减少且出口温度偏低,两股流体汇合后会造成较大的热应力。方案3在旁通反馈调节基础上,又增加了一个调节阀,增加了硬件成本,该方案适用于对换热器出口温度调节响应要求高、且管侧总流量扰动小的情况。方案3在工艺设计时,调节阀可选为直线类型,且旁通支路与管侧调节阀Kv值相等。由于分程调节两个阀门同时动作,该系统可最快达到平衡点,并且不需要引入额外的流量、压力信号。如果换热器系统的管侧冷却工质继续被下游系统所利用,且受到流量调节,则在可考虑采用分程调节方案。

5 结论

本文以某管壳式液体换热器的管侧出口温度调节为研究对象,对比了三种不同的控制策略对目标温度的调节性能,结果表明,采用旁通分程调节方案对换热器的管侧出口温度调节具有响应快、稳定性好,对管侧的总流量扰动最小的特点。同时,分程调节在回路设计过程中,不需要引入额外的流量、压力测点,程序设计结构清晰,可用于管壳式换热器出口温度的精确调节。