吊带非正常断裂的故障分析与优化措施

余凤华,徐 宏,閤 霞

(航空工业航宇救生装备有限公司航空防护救生技术航空科技重点实验室,襄阳441003)

多年来,国内外学者对助推器的回收技术进行了大量研究,国外学者在此领域很早就投入研究。20 世纪中期,美国和欧洲的一些国家对K-1 运载火箭子级回收进行相应的空投试验[1-2]与“阿里安-5”火箭助推器的回收工作[3]。21 世纪以来,“战神I-X”运载火箭[4-5]完成了一系列回收系统工作试验;美国X-38 原型机使用翼伞进行了回收验证试验[6]。

国内的相关研究起步较晚,但是近年来,国内学者在该领域的研究逐渐投入大量精力与时间。文献[7]针对运载火箭助推器的回收系统技术展开讨论,并提出关键建议。文献[8-12]对火箭助推器回收系统进行相关的仿真分析研究,2019 年3 月,我国在某卫星发射中心用运载火箭,将其送入太空,成功进入地球同步轨道。其中2#助推器中首次安装了伞分系统,对助推器落区控制的实施效果进行摸底。伞分系统工作过程中,减速伞下吊带意外断裂,致使减速伞提前分离,从而导致伞分系统工作异常。

经分析研究及大量试验验证,确定减速伞下吊带的断裂原因为非正常位置受力所致。后查阅大量国内外文献资料发现,对该课题的研究涉及较少,仅在《AIAA Paper-75-1388》[13]中有所提及,且与本文所述的断裂现象及原因一致。

本文针对特定项目研制中的实际问题进行分析研究,并提出解决措施,旨在引起相关方对吊带非正常位置受力导致的断裂问题的关注及重视。

1 减速伞提前分离故障原因分析

伞分系统的工作流程见图1。

相关信息表明,减速伞未按照预定程序,在工作15 s 时与助推器分离,而是在工作约8 s 时提前分离,从而导致翼伞工作异常,与助推器分离,并未实现对助推器落区的有效控制。

1.1 视频资料分析

从助推器内部安装的摄像头所采集的视频信息来看:

(1)稳定伞工作段

工作程序正常。

(2)减速伞工作段

工作程序异常。既定工作程序是:头锥中段分离后,减速伞拉直、启动火工品工作、5 s 解除第一级收口,10 s 解除第二级收口、张满,15 s 时减速伞分离,拉走翼伞伞包,拉出翼伞。而视频资料显示:头锥中段分离后,从减速伞的拉直到5 s解除第一级收口这一段工作是正常的,但到约8 s 时,与头锥下段相连的减速伞下吊带突然断裂,减速伞提前分离。

(3)翼伞系统工作段

工作程序异常,既定工作程序是:翼伞系统开包、开包1 s 后翼伞拉直同时固定控制箱爆炸螺栓起爆、翼伞充气、系统提起、转子下吊带拉直受力,翼伞携带头锥下段进入稳态滑翔。由于减速伞提前分离,翼伞提前工作,开伞速度过大导致翼伞开伞力过大,翼伞与头锥下段连接的转子下吊带断裂,翼伞系统与头锥下段分离。

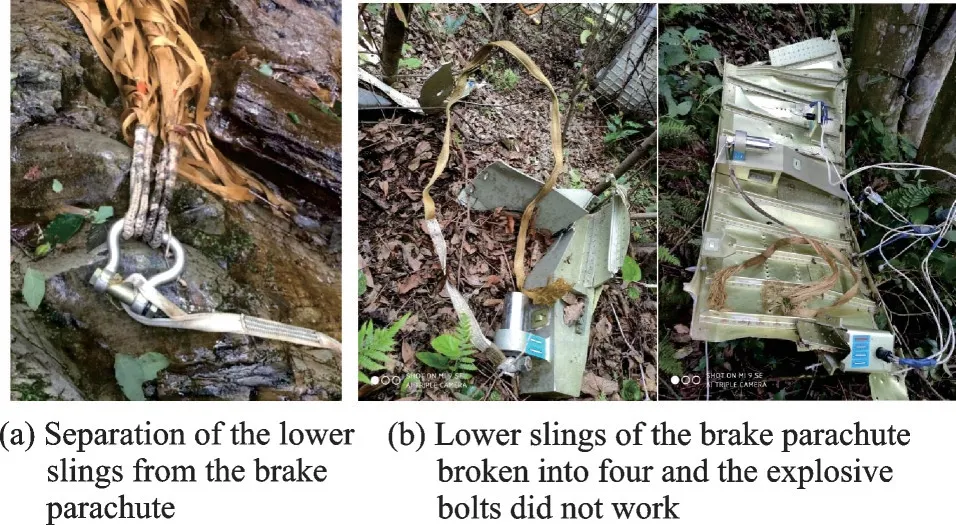

1.2 落地现场检查情况

根据落地现场部分残骸的照片可确认:

减速伞伞衣、伞绳完好,减速伞下吊带四合一顶部弯折处(与减速伞绳环下端的U 形环连接处)断裂,减速伞分离用爆炸螺栓未工作(见图2)。

图2 减速伞Fig.2 Brake parachute

1.3 测试数据分析

测试数据的汇总及分析见表1。

表1 测试数据汇总及分析Table 1 Summary and analysis of test data

1.4 综合分析

本次伞分系统首飞,通过对视频信息、落地现场照片及测试数据的分析,可知故障现象为:减速伞一分四下吊带在一级收口解除后发生四合一顶部弯折处断裂,导致后续的工作时序异常,翼伞系统提前工作,开伞力过大,拉断了控制箱爆炸螺栓和翼伞与头锥下段连接的转子下吊带,导致翼伞系统与头锥下段分离,工作失效。

1.5 故障原因分析

采用全面质量管理的“人、机、料、法、环”五大要素法对“减速伞下吊带四合一顶部弯折处断裂”这一故障原因进行分析,排除了减速伞下吊带强度设计不足、减速伞下吊带材料来源及生产过程不符合质量控制程序、减速伞下吊带缝合部强度损失,导致吊带强度降低3 个故障原因,有可能造成减速伞下吊带断裂的原因有以下两个:

(1)减速伞工作段,角速度过大,助推器姿态不稳定,产生的载荷可能大大超过了预期值。

由表1 可知,减速伞下吊带断裂时,箭体3 个方向的过载值原始数据为ax=8.24g,ay=-5.06g,az=4.35g,过载值过大,由于测试位置及未滤波等因素的影响,此数据只能仅供参考。另外,与减速伞下吊带上端连接的U 形环的破坏强度为18 t;与减速伞下吊带下端单点连接的爆炸螺栓转接件承载能力为6.5 t,此两处均未破坏;进一步证明,减速伞下吊带的断裂不是由于载荷过大造成的。故该故障原因可以排除。

(2)减速伞工作段,角速度过大,助推器姿态不稳定,导致减速伞吊带非正常位置受力,使吊带强度遭到较大破坏。

助推器结构由头锥、氧化剂箱、箱间段、燃烧剂箱、后过渡段、尾段、尾翼、发动机等部件组成,自身的气动稳定性不佳,其几何外形见图3。

图3 助推器外形尺寸Fig.3 Size of boster

减速伞工作初始状态参数的理论值与实际值对比见表2。

从表1 提供的测试数据看,经过稳定伞的稳定调姿及减速作用,助推器的旋转摆动呈明显收敛趋势,但由于助推器几何外形(见图3)自身的气动稳定性不佳,经长时间仅靠稳定伞减速到头锥中段分离时,仍达不到表2 角速度为零的理论状态。由表2 可看出,减速伞实际开始工作时,助推器姿态不够稳定;另外,由于减速伞系统长度较长,环缝型减速伞充气较慢,因此,从头锥中段分离稳定伞失效,到减速伞一级收口状态张满这段长约2 s 时间内,助推器没有伞的作用,再加上自身角速度的作用,对系统工作状态很不利。由表1 可看出,稳定伞分离 时,系 统 的 角 速 度 值 为ωx=-150(°)/s、ωy=-60.68(°)/s、ωz=52(°)/s,而减速伞下吊带断裂,减速伞与头锥下段提前分离时,系统的角速度值 为ωx=-150(°)/s、ωy=-132.9(°)/s、ωz=101.8(°)/s,y 轴和z 轴方向的角速度增加了近一倍,说明在没有伞作用的2 s 内助推器姿态更不稳定,这对减速伞的工作是十分不利的,容易发生吊带与承力金工件非正常位置受力的情况,导致吊带强度大幅降低。

表2 减速伞工作状态参数Table 2 Parameters of working conditions of brake parachute

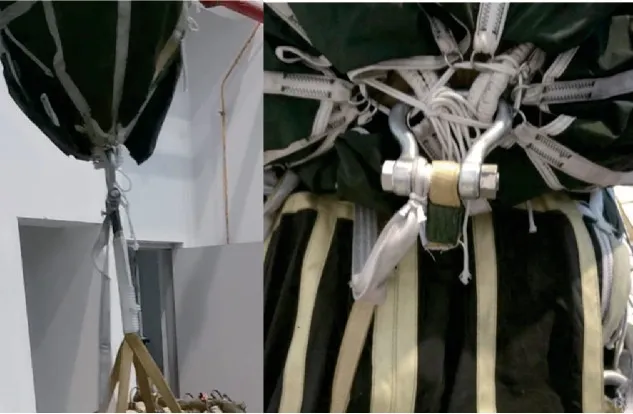

美军在为研究某型降落伞的强度问题而做的空投试验中,在第6 次投放时,发生了吊带断裂问题[13]。损伤分析表明:伞似乎正常开伞充气。就在伞完全张满时,吊带与连接环连接的位置断裂。故障发生在一具第一次使用的降落伞上。理论分析表明:吊带理论强度为135 000 磅(600.1 kN)的两组吊带通过金属连接环连接(见图4),当吊带处于非正常位置受力时,吊带的破坏强度降低为44 600 磅(198.3 kN),仅为理论强度的1/3。

减速伞下吊带与减速伞伞绳环的连接也是通过U 形环转接的(见图5),其受力状态与文献中所述状态非常相似。因此,该故障原因不能排除。

图4 吊带损伤分析Fig.4 Damage analysis of sling

图5 减速伞下吊带与减速伞伞绳环的连接Fig.5 Connection between the sling and the brake parachute

根据故障原因分析排查,“减速伞一分四下吊带在一级收口解除后发生四合一顶部弯折处断裂”的主要原因是“对助推器角速度过大,姿态不稳定认识不足,在减速伞工作段,对承力金工件非正常位置工作状态考虑不充分,导致减速伞吊带非正常位置受力,使吊带强度遭到较大破坏”。

2 非正常位置受力导致吊带断裂的机理分析与验证

项目组通过减速伞下吊带的静态拉伸试验和动态冲击试验对吊带断裂机理进行分析研究。

静态拉伸试验采用的试验件共两组,采用的试验件与首飞件状态相同。

一组是吊带正常位置受力的静拉试验(见图6)。当载荷达到151.9 kN 时,理论强度为196 kN的减速伞下吊带顶部弯折处断裂,破坏强度为理论值的77.5%。

吊带正常位置受力时,整个带宽内的经向纤维均匀受力,平均分担施加的载荷,每一根纤维的受力均不超过它的极限载荷。

图6 吊带正常位置受力Fig.6 Normal force of sling

另一组是吊带非正常位置受力的静拉试验(见图7),U 形环倾斜一定角度,随着载荷的增加,减速伞下吊带四合一顶部弯折处出现了局部纤维断裂的情况,随后吊带继续向U 形环低点处移动,并合包带缝线撕裂,吊带卡在U 形环角点处,当载荷达到88.2~106.8 kN 时,理论强度为196 kN 的减速伞下吊带顶部弯折处全部断裂。减速伞下吊带非正常位置受力时,破坏强度仅为理论值的50%左右。

图7 吊带非正常位置受力Fig.7 Abnormal force of sling

当吊带非正常位置受力时,整个带宽内的经向纤维受力不均匀,部分纤维承担了施加的全部载荷,超过它的极限载荷,导致局部断裂,从而大大降低了吊带的整体强度,进而造成吊带全部纤维断裂。

动态冲击试验(见图8)采用的试验件与首飞件状态相同,用以与静拉试验做对比。

两次冲击试验,减速伞下吊带均是在四合一顶部弯折处出现了断裂情况,理论强度为196 kN 的减速伞下吊带的断裂强度分别为119.6 kN(是理论强度的61%)和138.2 kN(是理论强度的70.5%)。

静拉试验和冲击试验的结果表明:减速伞下吊带承受冲击载荷时的断裂强度比静载时更小,冲击破坏强度是静拉破坏强度的79%~91%;减速伞下吊带的强度薄弱部位是在吊带四合一顶部与大U 形环连接处。

静拉试验和冲击试验的试验结果也让项目组确认故障原因是“减速伞吊带非正常位置受力,使吊带强度遭到较大破坏”。

3 减速伞吊带非正常位置受力的优化措施

根据故障机理分析,需要从程序、结构及强度3 方面采取措施,以防止吊带在非正常位置受力。

3.1 减速伞工作程序优化

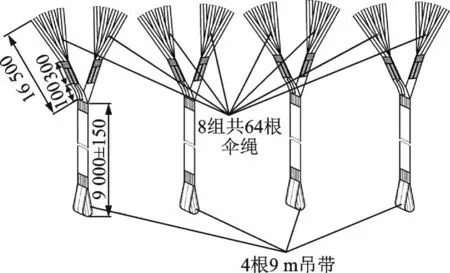

借鉴重装遥控空投系统的成熟技术,在减速伞下端增加一具20 m2的减速稳定伞。头锥中段分离稳定伞失效后,减速稳定伞比减速伞先拉出伞包,充气,对助推器起稳定减速作用,其拉直张满时间约0.8 s,可起到优化减速伞工作程序的作用(见图9),尽量减少助推器自身角速度再增大的趋势。

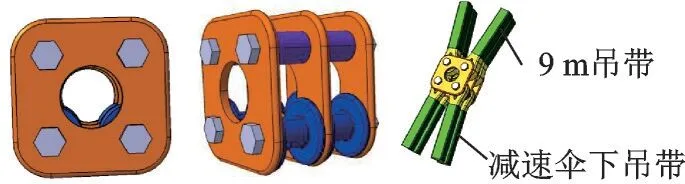

增加20 m2的减速稳定伞,在减速伞伞绳环下端增加4 根9 m 长的连接带,以保证20 m2的减速稳定伞能可靠拉直。为避免套接的方式对9 m 吊带造成的强度损失,取消伞绳环,采用将64 根伞绳按8 根一组的方式分成8 组,再分别与4 根9 m 吊带的8 个带头缝合的方式,减少金属连接件,保证吊带强度。具体连接方式见图10。4 根9 m 吊带的自由端与载荷连接器连接。

图10 伞绳及其下端9 m 吊带缝合方式Fig.10 Closure method of the rope and its 9 m sling

3.2 连接件结构改进

经讨论与分析,根据减速伞工作环境,借鉴国内外吊带连接件的相关设计经验,将减速伞下吊带的连接件U 形环(见图11)改成载荷连接器[14-16](见图12),以防止吊带非正常位置受力,保证吊带强度。

图11 U 形环Fig.11 U-shaped ring

图12 载荷连接器Fig.12 Load connector

3.3 吊带结构及强度的适应性改进

(1)采用4 根单独吊带取代一分四吊带,以增加吊带工作的可靠性(见图13)。

图13 吊带结构Fig.13 Sling structure

(2)提高单根吊带的强度,以应对姿态不稳定时单根吊带承受系统载荷的工况。将4 根减速伞下吊带理论强度设计为196 kN。吊带采用双根27-5000 芳Ⅲ带缝制,详细结构见图14。实际静拉强度可以达到151.9~156.8 kN。

图14 减速伞下吊带详细结构Fig.14 Detailed structure of sling under brake parachute

(3)增加吊带长度至2.2 m,使吊带与助推器装配后的收敛角小于45°,以改善吊带的受力条件,保证吊带强度。

4 优化措施验证情况

2020 年3 月,采取了优化措施的伞分系统安装在一个助推器中,结合运载火箭发射某卫星任务,进行了第二次试飞试验。试验中,减速伞工作正常,减速伞下吊带完好,充分验证了优化措施的有效性。减速伞落地状态见图15。

图15 第二次试飞中的减速伞Fig.15 Brake parachute in the second flight

5 结 论

本文以某项目研制过程中,减速伞提前分离故障为切入点,探讨了吊带在非正常位置受力导致的吊带断裂问题。并根据相关视频资料及落地现场的检查情况,以及采集到的测试数据,对故障机理进行了全面分析,并结合减速伞下吊带静态拉伸试验及动态冲击试验,借鉴国内外吊带系统的相关设计经验,提出了从工作程序、结构及强度3方面采取措施,解决吊带在非正常位置受力导致的吊带断裂问题。

该项目的后续飞行试验中减速伞下吊带完好,充分验证了解决非正常位置受力导致吊带断裂问题的改进措施是有效的。

吊带非正常位置受力导致的断裂问题研究既有效地解决了项目研制中的故障问题,又为后续产品的研制提供新的思路和设计经验,具有较高的借鉴和参考价值。