共轴反转直升机传动系统构型现状

倪 德,李苗苗,胡志安,张栋林,张根苗,朱如鹏

(1.中国航发湖南动力机械研究所,株洲412002;2.南京航空航天大学直升机传动技术国家级重点实验室,南京210016)

直升机以其出色的超低空快速机动能力、战场后勤保障能力、低空纵深突防能力,奠定了它在现代战争中的重要地位与作用,受到世界各国军事部门的高度重视。

受构型的限制(前行桨叶激波),常规构型直升机平飞速度一般不超过300 km/h[1]。由于飞行速度慢、飞行高度低、机动性差等问题,常规构型直升机面临严重的生存挑战。

共轴式直升机采用上、下共轴对转的两组旋翼用来平衡旋翼扭矩,不需要尾桨。常规共轴式直升机的主要代表机型有俄罗斯卡莫夫设计局研制的卡-28、卡-32、卡-52 等,其传动系统采用共轴反转传动系统。20 世纪70 年代以来,在常规共轴式直升机基础上,美国西科斯基公司发展了一种复合推进式高速直升机,采用共轴反转刚性双旋翼带尾推进桨构型,主要代表机型有X2、S-97 等。共轴刚性旋翼高速直升机(以下简称“高速直升机”)能突破常规构型直升机的速度限制,实现400 km/h 以上的高速平飞,已经成为当前直升机技术领域发展的制高点[2]。

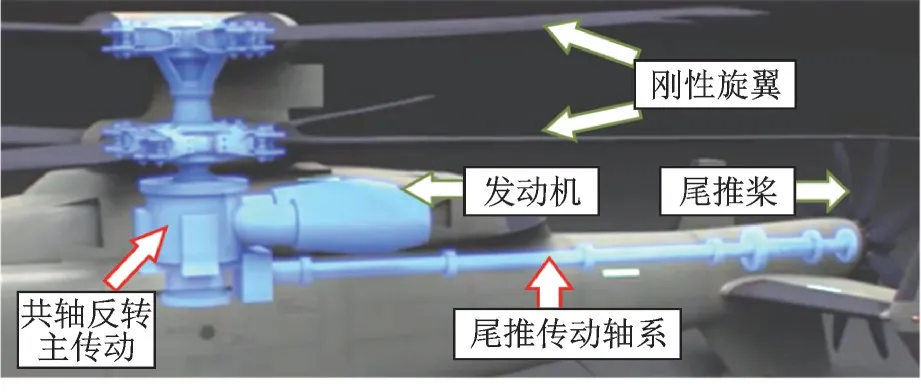

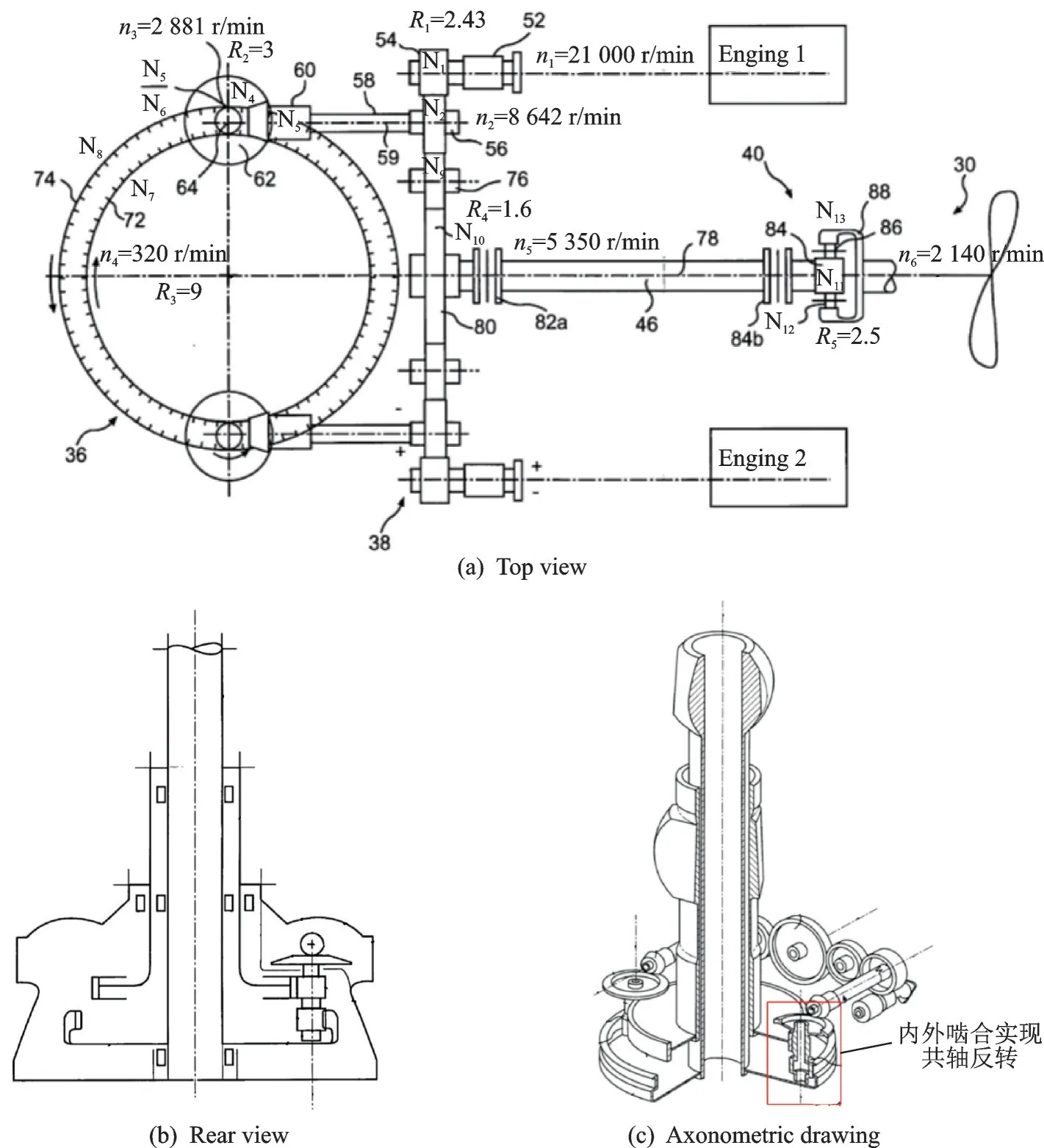

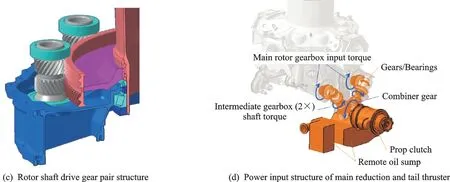

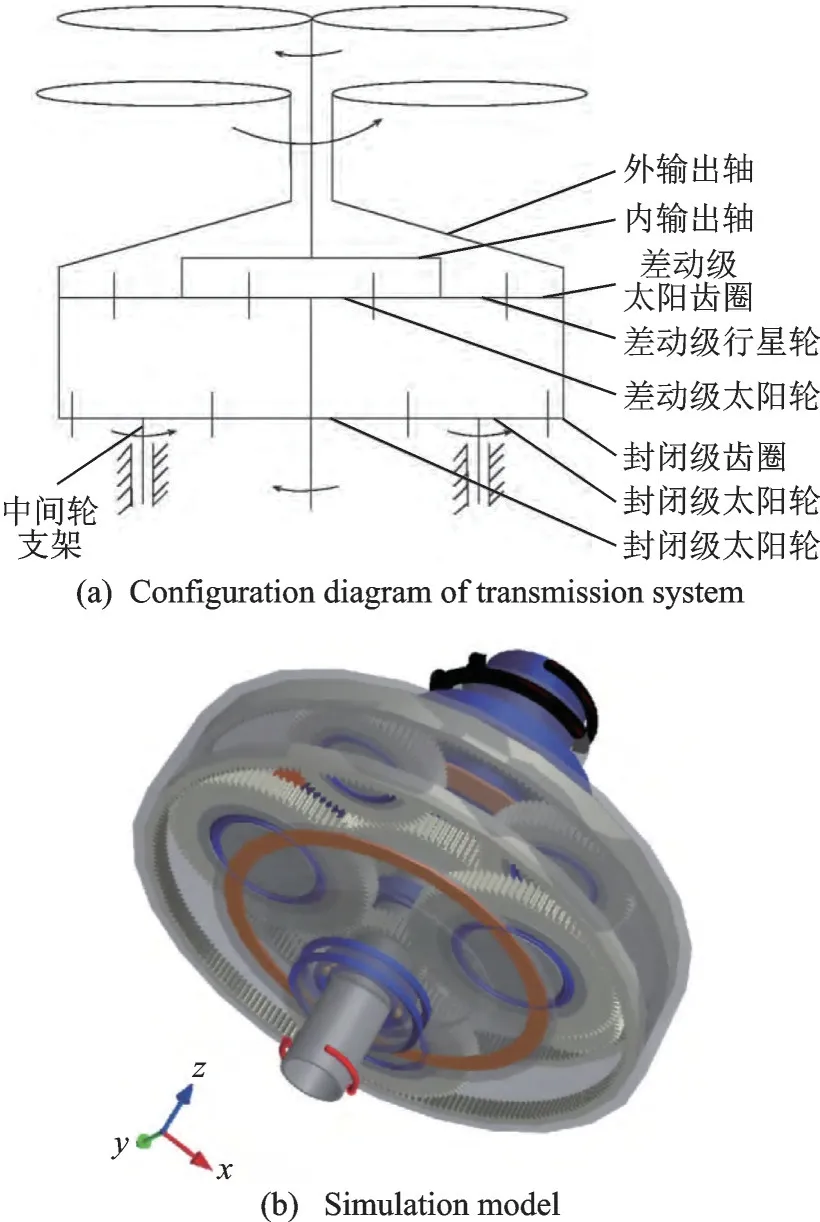

高速直升机传动系统包括共轴反转主传动系统(主减速器)和尾推传动轴系两部分(见图1)[3],负责将发动机的功率和转速按一定比例传递给主旋翼、尾推进桨以及液压泵等附件,同时负责将旋翼及尾推进桨载荷传递至机身,其性能的优劣直接影响高速直升机研制的成败,其寿命、重量、可靠性等指标能否实现对全机研制和使用均有重大影 响[4-6]。

图1 共轴刚性旋翼高速直升机传动系统布局[3]Fig.1 Coaxial rigid rotor high-speed helicopter transmission system layout[3]

1 共轴反转传动系统构型原理

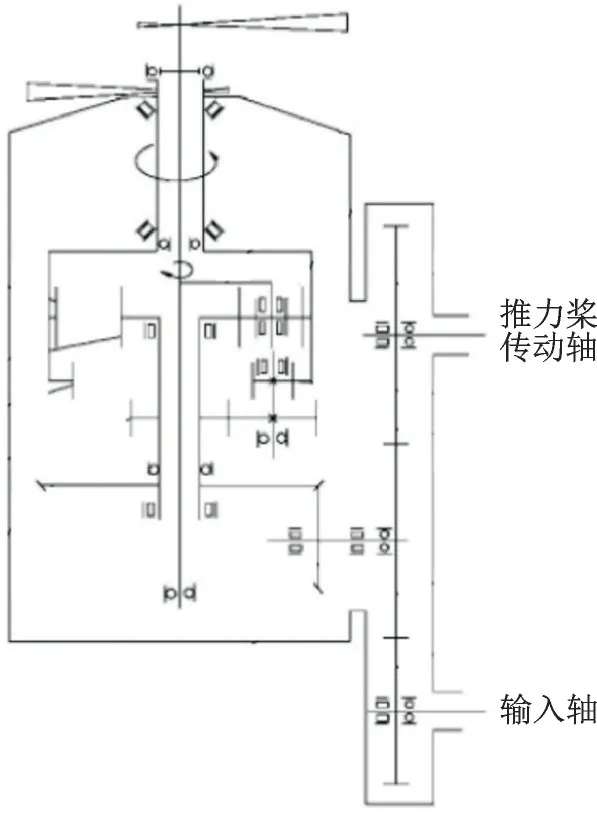

高速直升机有垂直起降/悬停、低速飞行、高速前飞等多种工作模式[7]。由共轴反转的两幅旋翼实现悬停和爬升,由尾推进桨实现高速前飞,旋翼不需要倾转,相对倾转式旋翼机可靠性更高。如图2 所示,悬停/爬升状态,发动机主要功率传递给主旋翼轴,高速前飞状态,发动机主要功率传递给尾推进桨。为了降低重量和成本,旋翼和尾推进桨一般共用发动机。起飞、降落、悬停和低速飞行时,只有旋翼必须由发动机提供动力驱动,为直升机提供垂直方向的升力,低速飞行时还提供水平方向的推进力;高速前飞时,只有尾推进桨必须由发动机提供动力驱动,为直升机提供水平方向的推进力,直升机的升力主要来自机翼,旋翼提供的升力不再占主导地位,并且旋翼提供的升力可直接在动力驱动下提供,也可间接在飞行风力作用下自转提供,后者的升力效率更高。因此,旋翼和尾推进桨均不需要进行连续驱动,只需要进行断续驱动,如果低速飞行时推进桨不驱动,则整个直升机飞行期间,发动机在旋翼和尾推进桨两者之间进行交替驱动即可。因此,相对于常规直升机的传动系统,高速直升机的共轴反转传动系统构型设计更加复杂。

图2 不同飞行状态下传动系统的功率流[7]Fig.2 Power flow of the transmission system in different flight conditions[7]

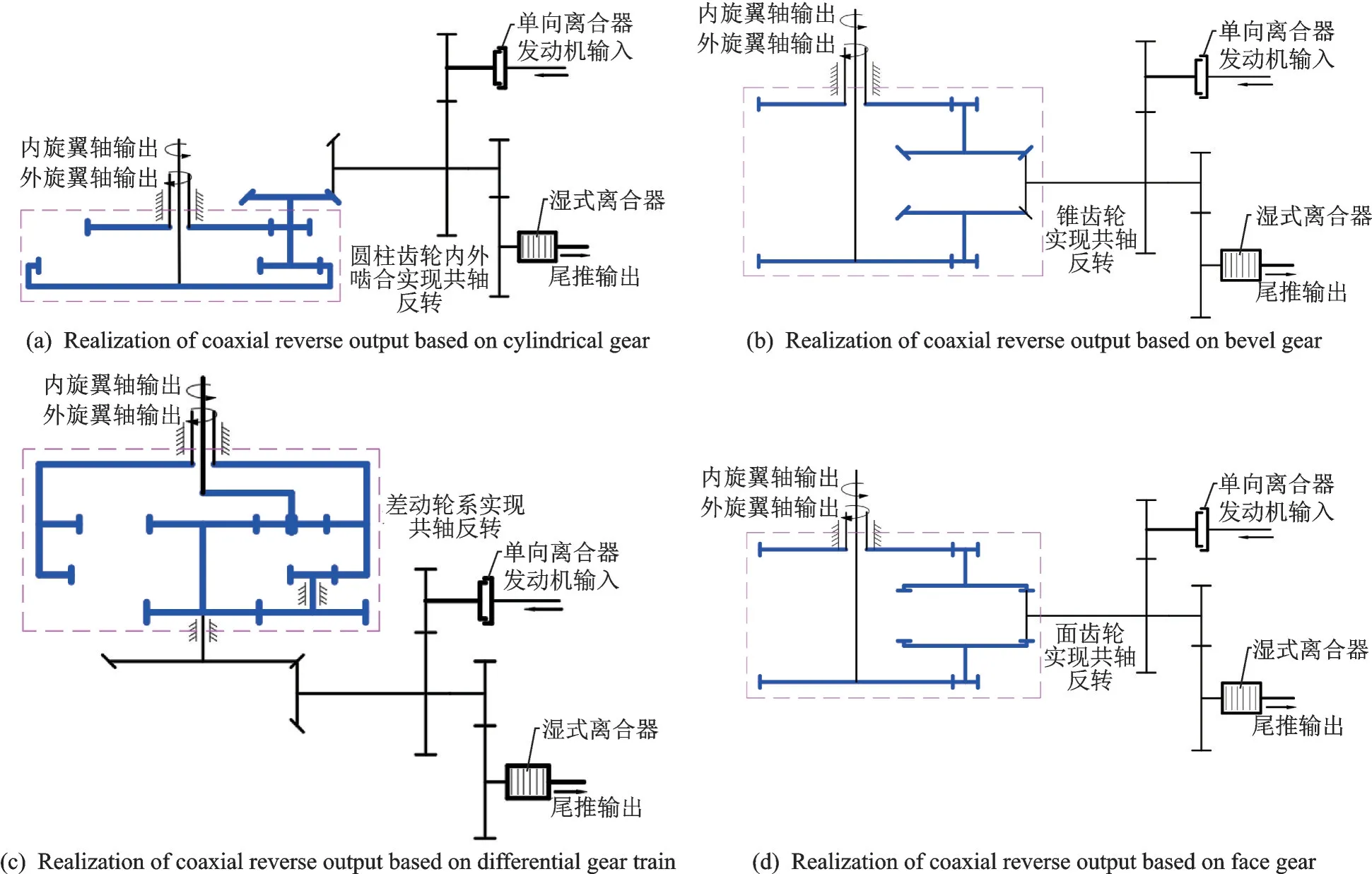

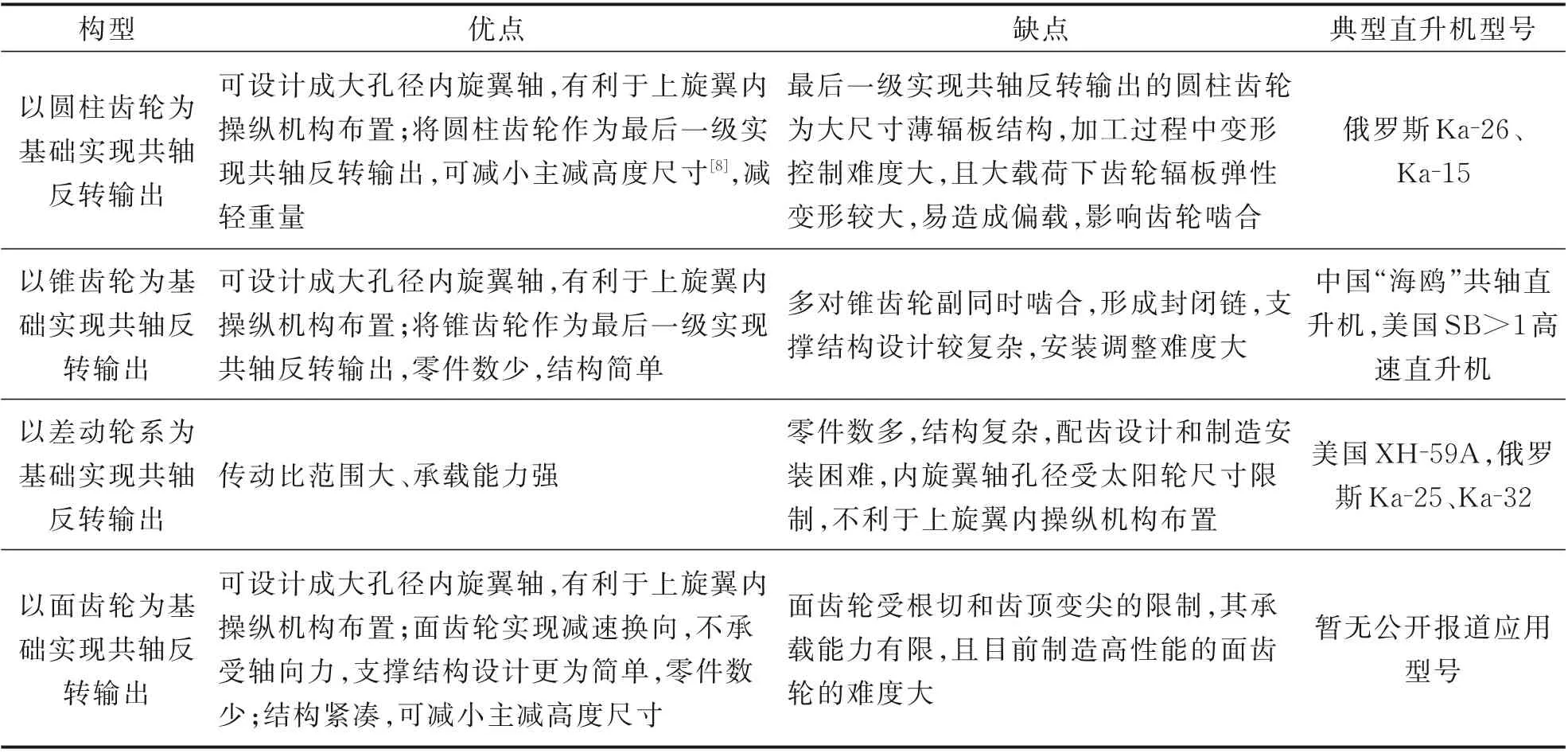

实现共轴反转输出是高速直升机对传动系统最基本的功能需求。实现共轴反转输出的主传动系统构型分可为4 类(见图3):以圆柱齿轮为基础实现共轴反转输出的传动构型,以锥齿轮为基础实现共轴反转输出的传动构型,以差动轮系为基础实现共轴反转输出的传动构型,以及以面齿轮为基础实现共轴反转输出的传动构型。

图3(a)所示传动系统构型的传动原理是通过一对圆柱齿轮啮合驱动内旋翼轴支路,另一对圆柱齿轮啮合驱动外旋翼轴支路,即通过圆柱齿轮啮合(可能为最后一级传动,也可能在后面再增加一级以适用更高的减速、传递功率需求)实现内、外旋翼轴共轴反转输出。

图3(b)所示传动系统构型的传动原理是通过一对锥齿轮啮合驱动内旋翼轴支路,另一对锥齿轮啮合驱动外旋翼轴支路,即通过锥齿轮啮合(可能为最后一级传动,也可能在后面再增加一级以适用更高的减速、传递功率需求)实现内、外旋翼轴共轴反转输出。

图3(c)所示传动系统构型的传动原理是通过行星架驱动内旋翼轴(或外旋翼轴),内齿圈驱动外旋翼轴(或内旋翼轴),即通过差动轮系实现内、外旋翼轴共轴反转输出。

图3(d)所示传动系统构型的传动原理是通过一对面齿轮啮合驱动内旋翼轴支路,另一对面齿轮啮合驱动外旋翼轴支路,即通过面齿轮啮合(可能为最后一级传动,也可能在后面再增加一级以适用更高的减速、传递功率需求)实现内、外旋翼轴共轴反转输出。

图3 所示的4 种共轴反转构型的优缺点比较如表1 所示。

图3 4 种共轴反转传动系统主要构型原理Fig.3 Main configuration principles of four coaxial reversal transmission systems

表1 4 种构型的优缺点比较Table 1 Comparison of four coaxial reversal transmission systems

2 以圆柱齿轮为基础实现共轴反转输出的传动系统构型现状

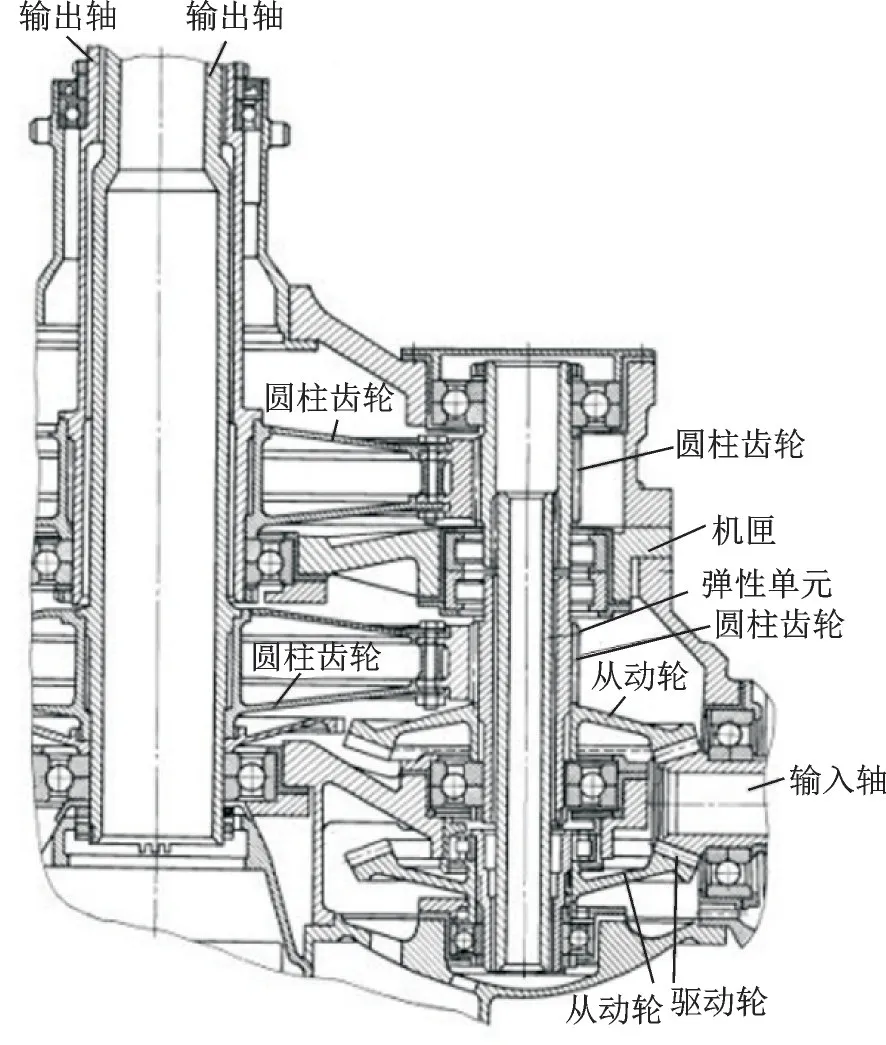

卡莫夫设计局设计的多用途直升机Ka-26 的共轴反转传动系统采用了以圆柱齿轮为基础实现共轴反转的传动方式[9],如图4 所示,采用三级减速传动,第一级通过螺旋锥齿轮实现减速换向,第二级和第三级是圆柱齿轮和星形轮系实现共轴反转输出。

图4 Ka-26 共轴直升机主减速器结构与实物图[9]Fig.4 Structure and physical diagram of Ka-26 coaxial heli-copter main reducer[9]

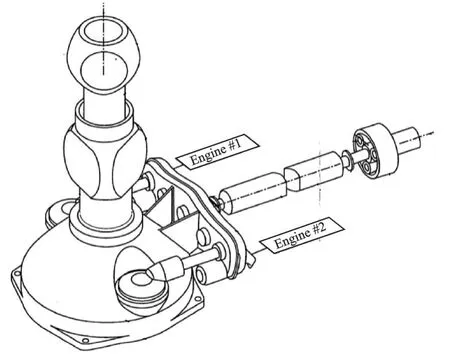

西科斯基公司2006 年申请了如图5 所示的圆柱齿轮内外啮合共轴反转传动系统构型专利[7],主传动链为三级减速传动,第一级为圆柱齿轮减速(由圆柱齿轮54 输入,圆柱齿轮56 输出),第二级为锥齿轮减速换向(由锥齿轮60 输入,锥齿轮62 输出),第三级为圆柱齿轮内、外啮合减速并车(一路由圆柱齿轮66 输入,圆柱齿轮72 输出;另一路由圆柱齿轮68 输入,内齿圈74 输出),再通过与圆柱齿轮72 和内齿圈74 相连的内旋翼轴48 和外旋翼轴50 实现两路共轴反转输出,图中Ri为传动比。同时,通过两级圆柱齿轮减速传动,将功率由圆柱齿轮80 传输给尾传动轴组件,经尾推减速器之后传输给尾推进桨,详见图6。

图5 圆柱齿轮内外啮合共轴输出构型[7]Fig.5 Cylindrical gear internal and external meshing coaxial output configuration[7]

西科斯基公司2013 年申请了如图7 所示的圆柱齿轮外啮合的功率分流型共轴反转传动系统构型专利[10],主传动链采用三级传动,第一级为锥齿轮减速换向,第二级为圆柱齿轮减速并进行功率分流(由圆柱齿轮66 分别传递给圆柱齿轮78、80),第三级为圆柱齿轮减速并车(一路由圆柱齿轮84 传递给圆柱齿轮48,另一路由圆柱齿轮82 传递给圆柱齿轮44)实现共轴反转输出。

3 以锥齿轮为基础实现共轴反转输出的传动系统构型现状

图6 传动系统外形图[7]Fig.6 Outline drawing of transmission system[7]

图8 锥齿轮传动共轴输出构型[11]Fig.8 Coaxial output configuration of bevel gear drive[11]

如图8 所示为采用锥齿轮作为最后一级实现共轴反转输出的传动构型[11],该结构零件数量少,结构简单,适合轻型共轴式直升机。

根据相关资料[12-13],西科斯基公司与波音公司联合研制的SB>1 技术验证机传动系统也采用以锥齿轮为基础实现共轴反转输出的传动系统构型,主传动链为五级传动,前三级均为锥齿轮减速换向,且由第三级锥齿轮传动实现内、外旋翼轴两路反向输出,第四级为人字齿轮分扭传动,第五级为人字齿轮减速并车实现共轴输出,详见图9。尾传动链为两级传动,第一级与主传动链共用(圆锥齿轮减速换向),第二级为圆锥齿轮并车输出。

专利The main gearbox of the helicopter coaxi-al configuration[14](图10)提出的传动系统构型采用二级传动,第一级为一个主动锥齿轮驱动上下布置的两个从动锥齿轮反向转动,上从动锥齿轮通过一对圆柱齿轮副驱动内旋翼轴,下从动锥齿轮同样通过一对圆柱齿轮副驱动外旋翼轴,最终实现内、外旋翼轴共轴反转输出。专利Coaxial-rotor helicop-ter gearbox(图11)[15]和北京航空航天大学于研制的“海鸥”共轴式小型无人直升机(图12)[16-17]传动原理类似,均是由一个主动锥齿轮驱动两个从动锥齿轮,带动内、外轴实现共轴反转输出。

图9 SB>1 技术验证机传动系统部分结构示意图[12-13]Fig.9 Schematic diagram of part of the transmission system of SB>1 technical verification machine[12-13]

图10 锥齿轮换向共轴反转传动系统[14]Fig.10 Bevel gear commutation coaxial reverse transmis-sion system[14]

图11 锥齿轮换向共轴反转传动系统[15]Fig.11 Bevel gear commutation coaxial reverse transmis-sion system[15]

图12 “海鸥”共轴无人直升机动力传动原理图[16-17]Fig.12 “Seagull”coaxial unmanned helicopter power trans-mission principle diagram[16-17]

兰州交通大学设计了如图13 所示的共轴反转齿轮传动系统[18-19],采用二级传动,首先通过锥齿轮传动实现减速、共轴反转输出,然后通过行星轮系驱动内、外旋翼轴,实现上、下旋翼以等速共轴反转。

图13 共轴反转传动系统简图[18-19]Fig.13 Schematic diagram of coaxial reversal transmission system[18-19]

4 以差动轮系为基础实现共轴反转输出的传动系统构型现状

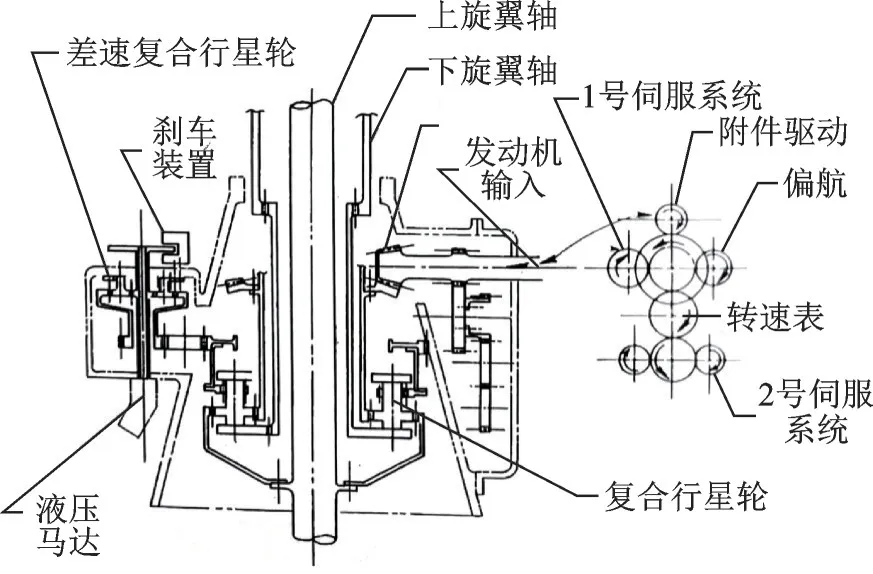

1973 年7 月26 日成功实现首飞的XH-59A 技术验证机传动系统采用复合行星轮系共轴输出构型[20],主传动链为两级传动(见图14),第一级为锥齿轮减速(速比为3.84),第二级为差动轮系(速比为5),上旋翼为从动齿圈输出,下旋翼为行星架输出。附件传动由发动机输入轴通过圆柱齿轮副传动。

图14 差动轮系共轴输出构型(XH-59)[20]Fig.14 Coaxial output configuration of differential gear train (XH-59)[20]

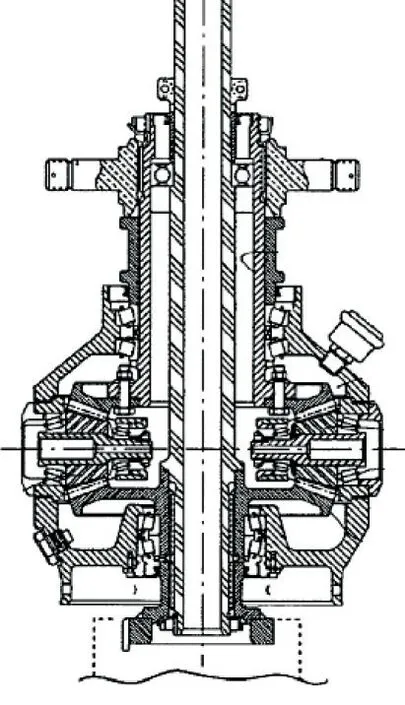

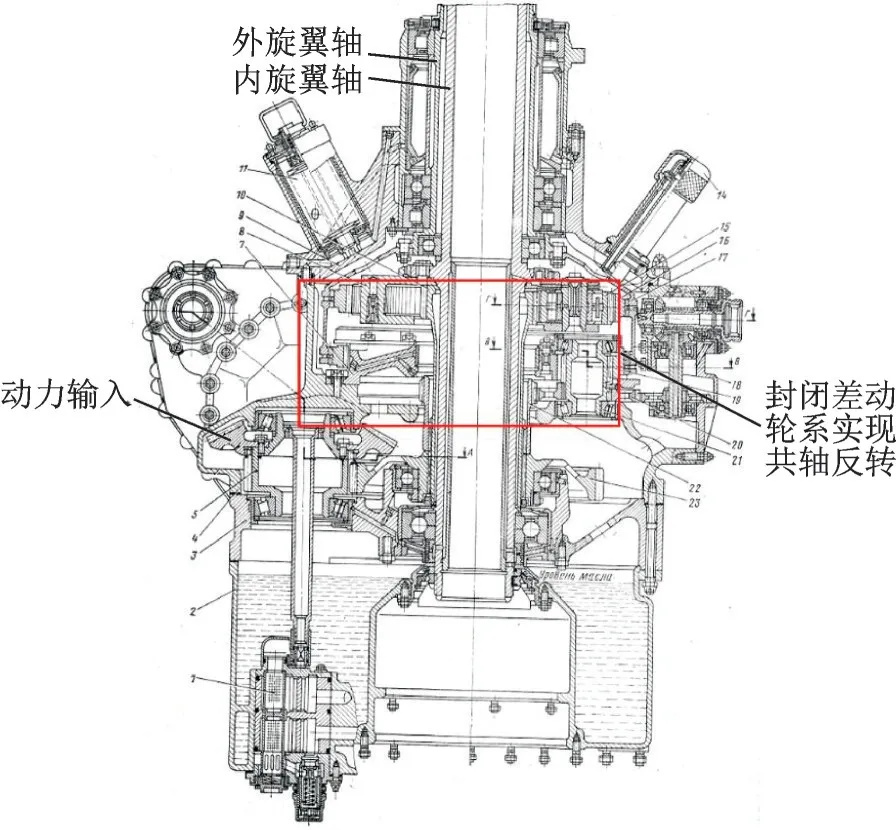

舰载直升机Ka-25、Ka-27、Ka-28、Ka-29、Ka-31、Ka-32 等均采用封闭差动行星轮系实现内外轴的等速反向输出[9]。Ka-25 传动链结构见图15[9],Ka-32 传动链结构见图16[8]。

图15 Ka-25 共轴直升机主减速器[9]Fig.15 Ka-25 coaxial helicopter main gearbox[9]

中国航发湖南动力机械研究所设计了一种封闭差动行星共轴输出构型(图17)[21],由定轴轮系和差动行星轮系组成的封闭差动行星构型,以太阳轮为输入端,差动级行星架和齿圈分别连接内外输出轴,实现共轴反转输出。

黑龙江农业工程职业学院设计了一种共轴直升机主减速器[22],共三级传动,第一级为圆柱齿轮减速,第二级为圆锥齿轮减速换向,第三级为共轴差动行星轮系实现共轴反转输出,如图18 所示[22]。共轴差动行星轮系由一级定轴轮系和一级行星结构组成,Ⅰ级为双联行星定轴轮系,齿圈连接外旋翼轴,Ⅱ级为差动轮系,行星架连接内旋翼轴,二级齿圈连接外旋翼轴,通过选择合适的齿轮齿数,实现内、外旋翼轴等速反转。

图16 Ka-32 主减速器结构与实物图[8]Fig.16 Structure and physical diagram of Ka-32 main gear-box[8]

图17 封闭差动共轴反转传动系统[21]Fig.17 Closed differential coaxial reversal drive system[21]

图18 含尾推进的共轴反转传动系统[22]Fig.18 Coaxial reversal drive system with tail propulsion[22]

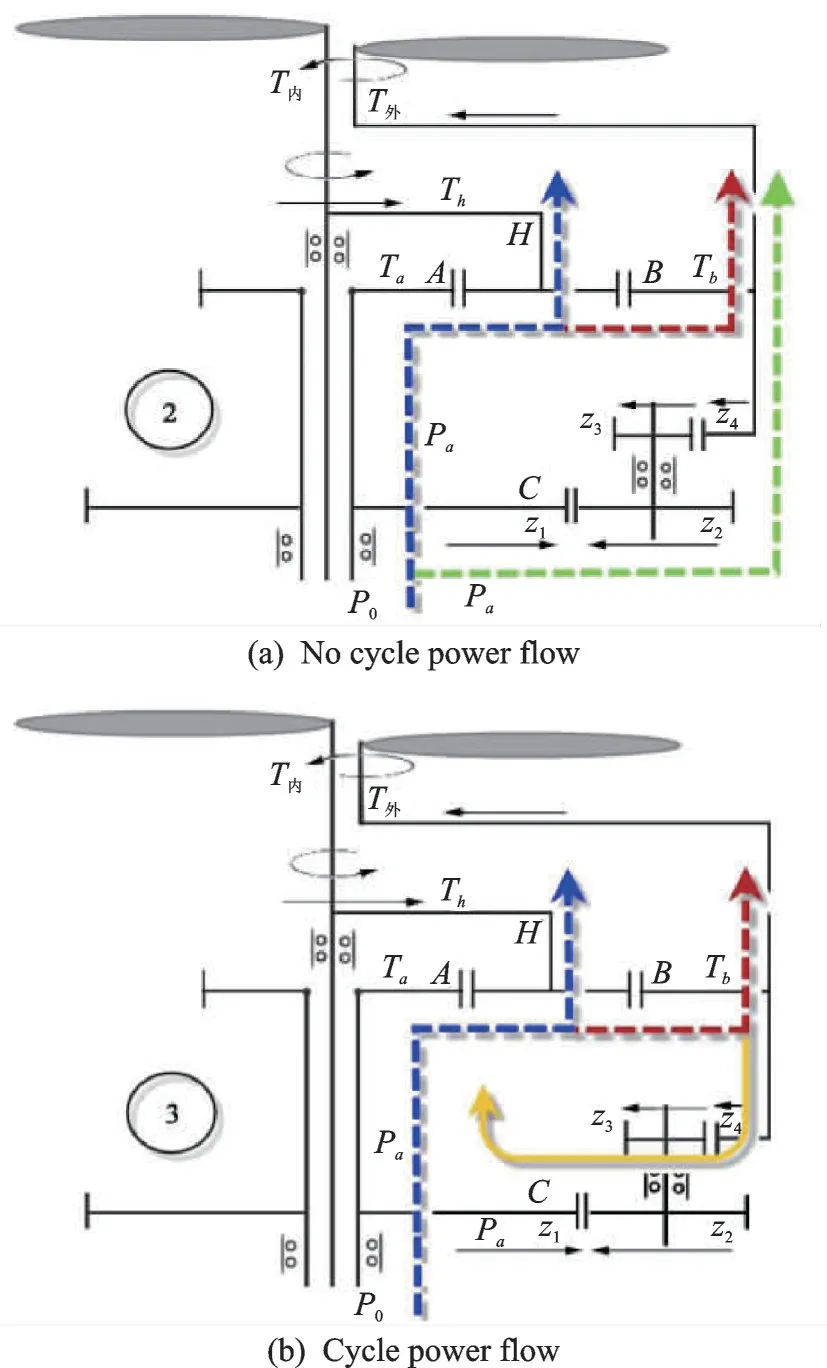

直升机设计研究所研究了单输入双输出的定轴轮系与差动轮系组合的Ka-32 共轴直升机传动系统典型构型[23],研究了影响差动轮系与定轴轮系功率分配的影响因素,得到了传动系统不存在功率循环的条件,部分功率流情况如图19 所示。另外,研究了Ka-32 共轴双旋翼高速直升机主减轮系的传动效率计算方法,并分析了效率与内外旋翼轴负载之间的关系,得到了主减轮系方案的最低效率[24]。

图19 共轴反转传动系统功率流向[23]Fig.19 Power flow direction of coaxial reversal drive sys-tem[23]

重庆大学机械传动国家重点实验室采用键合图分析Ka-32 直升机传动系统两输出轴等速反转的条件,获得了系统内部各变量随时间变化的规律[25]。

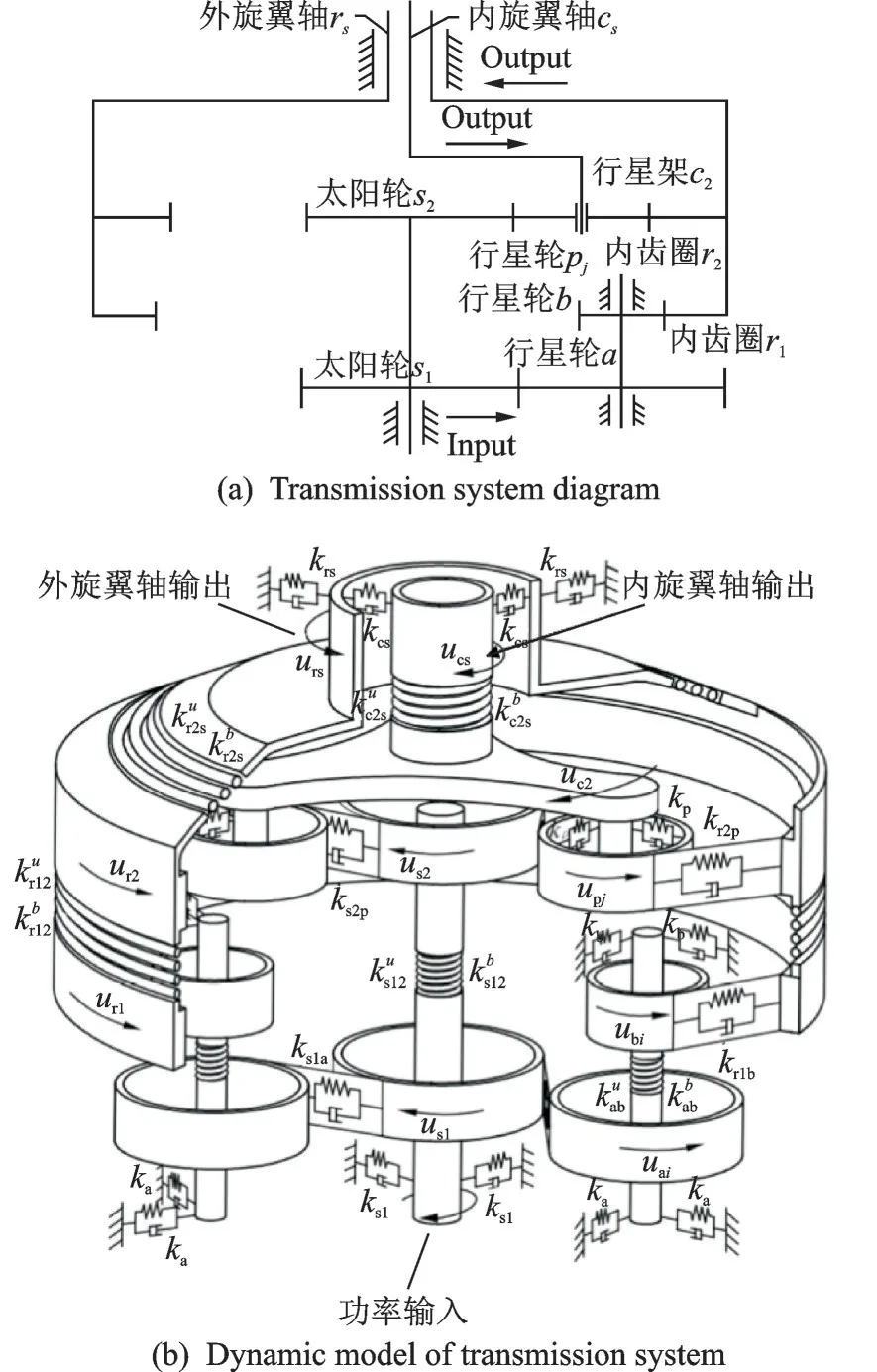

南京航空航天大学对图20 所示的共轴反转主减速器封闭差动复合行星轮系的振动特性进行了深入研究[26-27],分析得到了系统的4 种模态及模态特征。复合行星齿轮系由两个不同子系统组成,带有阶梯行星轮的定轴轮系称为封闭级,由太阳轮s1、阶梯行星轮ai、bi和内齿圈r1组成;差动行星齿轮系称为差动级,由太阳轮s2、行星轮pj和内齿圈r2组成。输入功率传输到系统时分成两条路径,一部分通过太阳轮s1经封闭级传输到内齿圈r1,另一部分通过太阳轮s2经差动级传输到行星架c2和内齿圈r2,通过适当的参数设计,可实现内外输出轴cs、rs等速反向输出,其中行星轮p 个数为N,阶梯行星轮a、b 个数为M。

图20 共轴反转传动系统[26-27]Fig.20 Coaxial reversal drive system[26-27]

5 以面齿轮为基础实现共轴反转输出的传动系统构型现状

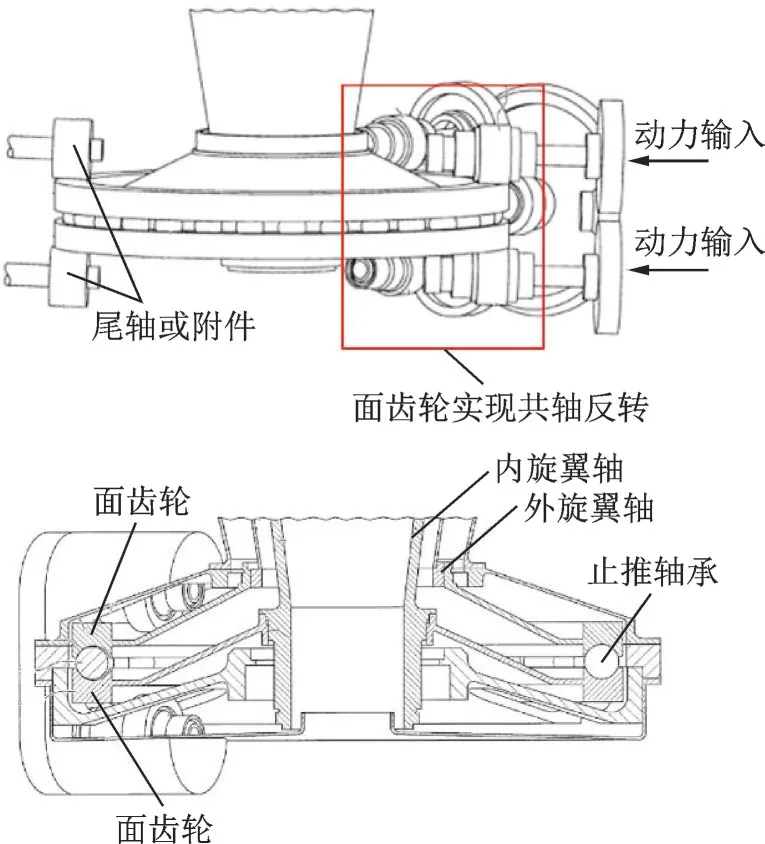

专利Counter rotating facegear gearbox 提出的面齿轮传动共轴反转输出构型方案[28]采用三级传动(见图21),第一级为锥齿轮换向减速并进行功率分流(由锥齿轮36 输入到两路锥齿轮32),第二级为圆柱齿轮减速并进行功率分流(由圆柱齿轮40 输入到两路圆柱齿轮42),第三级为面齿轮减速换向并车(一路通过圆柱齿轮50a 与面齿轮52a 驱动外旋翼轴22;另一路通过圆柱齿轮50b 与面齿轮52b 驱动内旋翼轴20)。该构型零件数量少,结构简单,在两个面齿轮之间布置大推力轴承58,减小主减速器高度尺寸,可以减轻重量。

图21 面齿轮传动共轴输出构型[28]Fig.21 Coaxial output configuration of face gear drive[28]

专利Split-torque gear box[29]也是通过面齿轮减速换向实现内、外旋翼轴共轴反向输出,但增加了分扭齿轮,更适合于传递大功率(见图22)。

图22 面齿轮传动共轴输出构型[29]Fig.22 Coaxial output configuration of face gear drive[29]

6 结 论

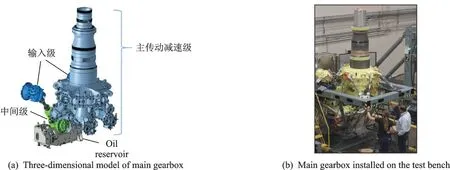

高速直升机技术已成为新一代直升机装备和产品的技术制高点,世界各国在相应领域的技术竞争也日趋激烈。目前西科斯基飞机公司已完成2吨级、5 吨级和13 吨级验证机的飞行验证,实现了400 km/h 以上的高速飞行,取得了高速直升机发展的巨大成功。配装于高速直升机的共轴反转传动系统有多种实现方式,圆柱齿轮传动布局灵活,结构简单;锥齿轮传动承载能力强,但安装调整复杂;面齿轮传动比大,且安装调整方便;差动轮系传动结构紧凑承载力强,但制造与装配复杂。本文分析了不同构型的结构特点和适用情况,可为不同需求共轴式直升机的传动系统构型选型设计提供参考。