流态化浮选气泡直径对粗粒中煤分选效果的影响研究

张 晗,李 超,曹亦俊

(1.郑州大学 河南省资源与材料工业技术研究院,河南 郑州 450001;2.郑州大学 化工学院,河南 郑州 450001)

0 引 言

流态化浮选是1种将干扰床分选与浮选结合的新兴粗粒分选技术,即通过在浮选设备内产生一定速度的上升水流以降低颗粒的沉降末速度,使得颗粒保持悬浮状态,为粗颗粒创造适宜的静态流场环境,同时浮选气泡的引入改变煤和矸石颗粒之间的密度差异,提高煤炭颗粒浮选粒度上限,最终实现粗颗粒煤的高效分选[1-4]。

王东东[5]应用流态化浮选技术,分别对不同粒级煤炭颗粒进行实验,使用Design-Expert 8.0软件,归纳出不同粒径煤炭颗粒的最佳分选条件。李宁波[6]通过电导探针法研究流化床浮选中表观气速、表观液速和填充床层高度等对气泡大小的影响,并分析其对于不同粒级浮选效果的影响。Tariqul Islam[7]通过水力浮选设备(HydroFloat)在不充气的条件下模拟了球形颗粒与非球形颗粒对表观液速和流化床层的影响,结果发现:非球形颗粒比球形颗粒具有更高的床层压力降和床层膨胀度,进一步为三相流态化浮选建立研究基础。Jameson等[8]在NovaCell流态化浮选柱中将煤颗粒的浮选粒度提高至2 mm,可燃物回收率高达96.7%。

大量研究表明,气泡尺度不仅影响浮选回收率和浮选速率,还影响浮选的选择性[9-12]。在流态化浮选过程中,气泡与目的矿物黏附,形成气泡—颗粒聚集体,改变了目的粗矿物颗粒的视密度,在上升水流的推动作用力下溢流进入精矿中,强化颗粒密度而弱化了颗粒粒度对分选的影响[13]。沈正昌[14]在前人的研究基础上总结如下:对于粗颗粒浮选,一定量的小气泡存在有利于粗颗粒矿物回收,主要由于小气泡先覆盖在粗颗粒矿物表面,相当于第2种捕收剂,可促进大气泡与粗颗粒的黏附,从而提高粗颗粒浮选效率。

实验选用(2~0.15)mm煤炭颗粒,通过改变气泡发生器的结构产生2种不同尺度分布的气泡群,探究在三相流态化浮选中气泡直径对不同入粒级煤炭颗粒分选效果的影响。

1 实验装置与方案

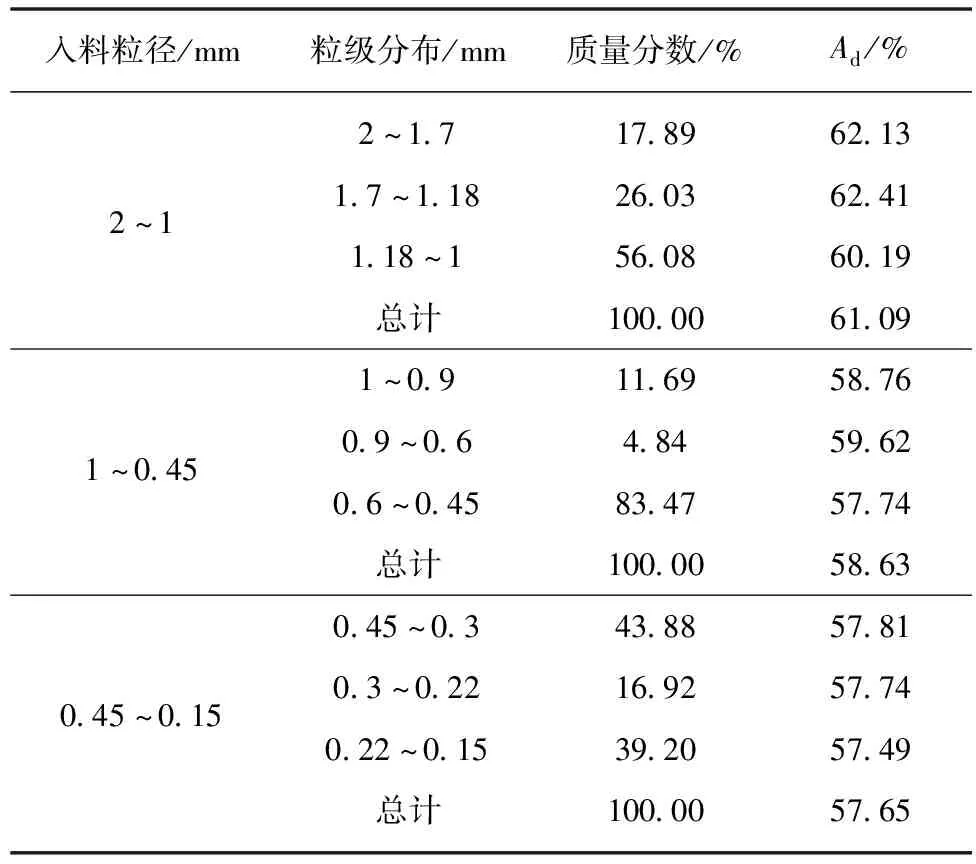

实验所用的煤样取自山西某选煤厂的中煤,将选取的煤样预先筛分至<2 mm粒级,并采用标准筛将小于2 mm煤粒筛分成(0.45~0.15)mm、(1~0.45)mm、(2~1)mm的3个粒级煤粒,筛除<0.15 mm粒级煤粒,再将上述各粒级分别筛分至(0.22~0.15)mm、(0.3~0.22)mm、(0.45~0.3)mm、(0.6~0.45)mm、(0.9~0.6)mm、(1~0.9)mm、(1.18~1)mm、(1.7~1.18)mm、(2~1.7)mm该9个粒度级,各粒级煤称重并测得灰分。

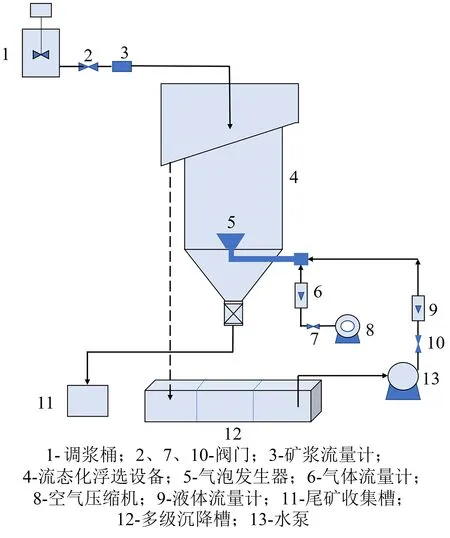

实验所用煤样各粒级质量分数及灰分见表1,实验所用装置如图1所示。

表1 各粒级煤颗粒质量分数及灰分

图1 实验装置结构示意

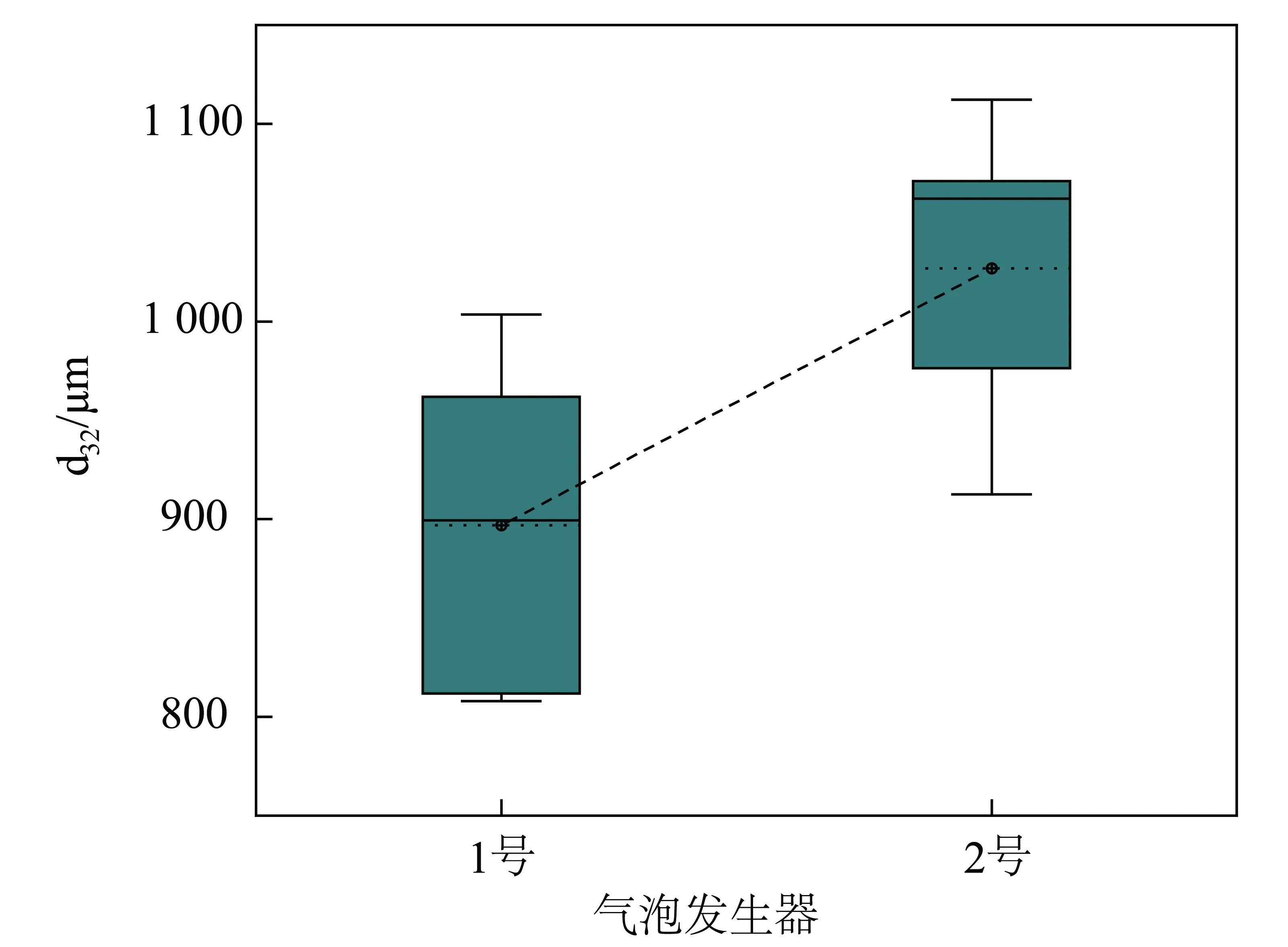

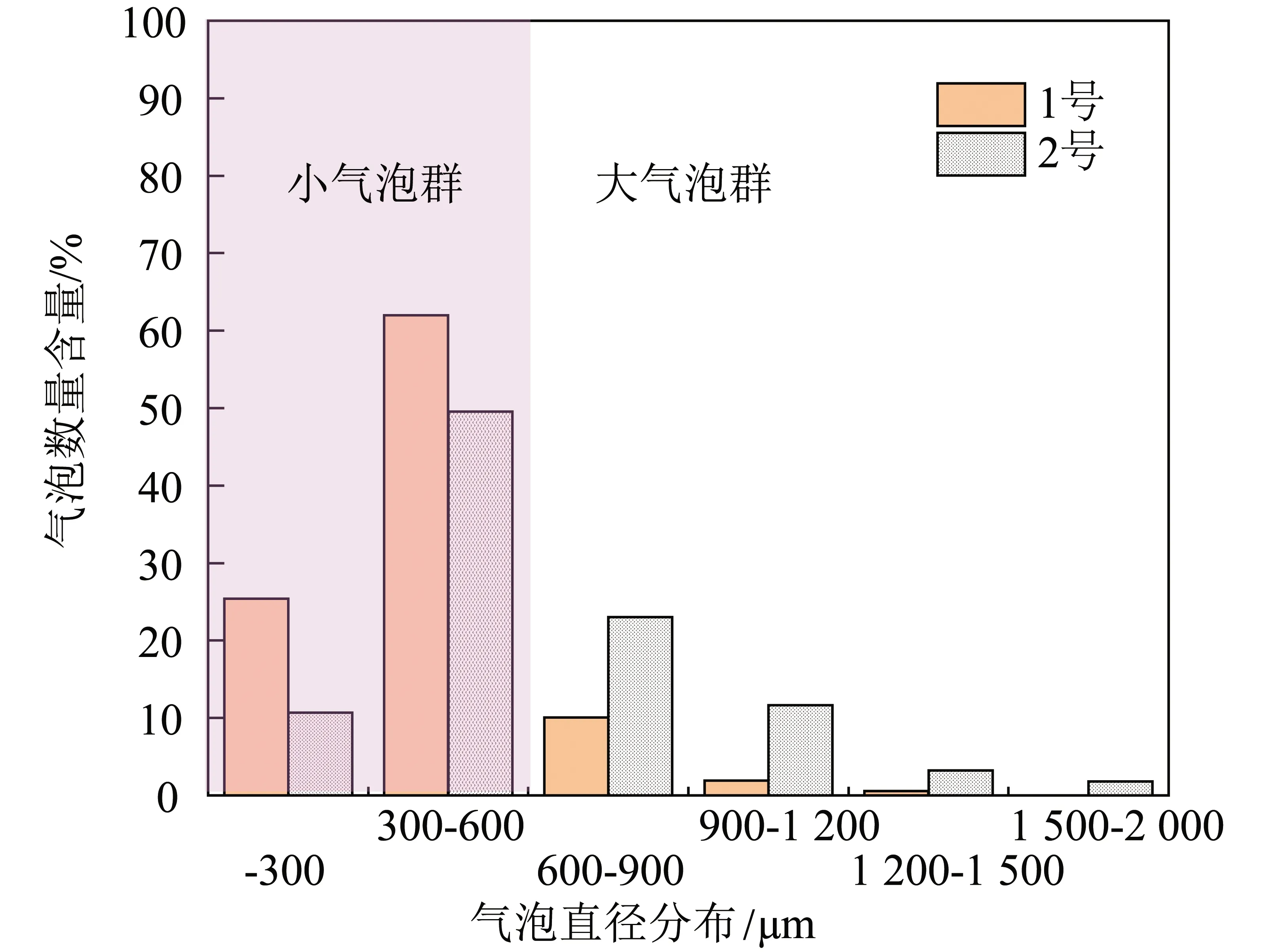

在相同的气速和液速条件下,采用2种结构参数不同的气泡发生器5(分别记为1号和2号)来产生2种尺度分布不同的气泡,预先通过高速动态摄像机捕获2种气泡群的分布,并通过Image J 6.0软件对照片进行处理分析,采用索特平均直径法测得2种气泡发生器所产生气泡的平均直径d32(如图2箱线图所示),并统计分析了2种气泡发生器下的气泡直径分布,如图3所示。笔者定义气泡直径d<600 μm的区域为小气泡群区域,d≥600 μm的区域为大气泡群区域。1号气泡发生器产生气泡直径显著小于2号。

图2 不同气泡发生器下气泡平均直径

图3 不同气泡发生器下气泡直径分布

如图1装置流程中,分别选取(0.45~0.15)mm、(1~0.45)mm、(2~1)mm粒度级煤样作为分选入料,1号气泡发生器作为气泡产生装置。将煤样预先在调浆桶1中进行调浆(质量分数38%),加入捕收剂(煤油,按照1 000 g/t用量添加)。预先在多级沉降槽中注入一定量清水,加入起泡剂(MIBC,按照20 μg/g用量添加),开启出口阀10和水泵13,调节液体流量计9至液速为14 L/min,使得流态化浮选设备4充满循环液体;打开空气压缩机泵8,调节气体流量计至气速为4 L/min,使得流态化浮选设备内产生稳定上升的气泡;待调浆桶和流态化浮选设备运行稳定后,打开阀门2,调节矿浆流量计至1.5 L/min;矿浆进入流态化浮选设备后,上升气泡群黏附煤炭颗粒,有效改变其视密度,使其有效重力减小,沉降末速度低于上升水流速度的颗粒溢出溢流槽,进入多级沉降槽中成为精煤,沉降末速度大于上升水流的颗粒进入尾矿槽中成为尾煤。烘干多级沉降槽和尾矿槽中的精尾煤样,分别称重并筛分至(0.22~0.15)mm、(0.3~0.22)mm、(0.45~0.3)mm、(0.6~0.45)mm、(0.9~0.6)mm、(1~0.9)mm、(1.18~1)mm、(1.7~1.18)mm、(2~1.7)mm该9个粒度级,测得各粒级煤炭颗粒灰分。

更换气泡发生器为2号,其他步骤与上述步骤一致。

2 结果与讨论

2.1 颗粒在不同气泡群的总体分选结果

依次选用(0.45~0.15)mm、(1~0.45)mm、(2~1)mm该3种粒度级范围的煤炭颗粒原料,控制相同的气速与液速条件,在2种不同的气泡发生器条件下进行流态化浮选实验,过滤、烘干并称重精尾煤总质量,测得其灰分,计算出各煤炭粒度级颗粒浮选精煤产率和灰分。不同入料粒径的煤炭颗粒浮选产率和回收率如图4所示。

图4 各粒级煤炭颗粒在不同气泡大小条件下的精煤产率

由图4可知,随着入料粒度级的增大,精煤产率逐渐减小,表明随着颗粒粒径的增大,该粒度级煤炭颗粒的沉降末速度增大,更易从黏附的气泡表面脱落,减弱了气泡黏附颗粒并改变其所需浮力的作用,更多粗粒精煤进入尾煤中[15]。对比2种气泡群条件下的浮选产率和灰分发现:在低粒度级(0.45 mm~0.15 mm)和高粒度级(2 mm~1 mm)入料原煤条件下,1号气泡发生器条件下流态化浮选的精煤灰分略高于2号气泡发生器条件下的流态化浮选精煤灰分,而在中间粒度级(1 mm~0.45 mm)条件下灰分显著低于2号气泡发生器条件下的流态化浮选精煤灰分,结果说明具有较多微小尺度气泡含量的气泡群比具有较多大尺径气泡含量的气泡群更有利中间粒度级的煤炭流态化浮选。低粒度级和高粒度级入料浮选时,1号气泡发生器的浮选精煤产率均大于2号气泡发生器,但对于中间粒级入料时,1号气泡发生器的浮选精煤产率小于2号气泡发生器。

2.2 颗粒在不同气泡群的分粒级分选结果

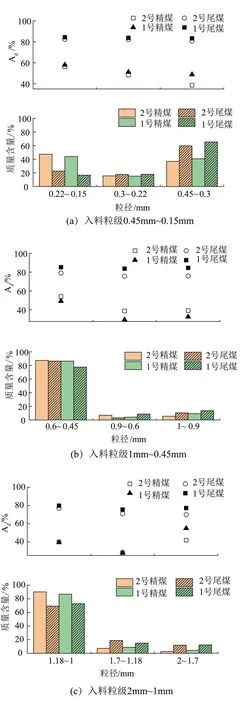

将上步各粒度级原煤入料经流态化浮选后的精尾煤再次筛分成(0.22~0.15)mm、(0.3~0.22)mm、(0.45~0.3)mm、(0.6~0.45)mm、(0.9~0.6)mm、(1~0.9)mm、(1.18~1)mm、(1.7~1.18)mm、(2~1.7)mm该9个粒度级,称重并测得其灰分。精尾煤各粒级含量及灰分关系如图5所示。由图5可知,各粒度级中煤经流态化浮选后精尾煤均出现分级现象,且1号所产生的气泡群条件下浮选后分级程度比2号所产生的气泡群条件下浮选后的分级程度低。

图5 不同粒径煤炭颗粒在不同气泡群条件下精尾煤的分级质量含量及灰分关系

入料粒度级为(0.45~0.15)mm时,精尾煤分粒级中1号所产生气泡群条件下的精尾煤灰分均大于2号所产生气泡群条件下的灰分,对于(0.22~0.15)mm和(0.3~0.22)mm粒度级,1号所产生气泡群条件下的精尾煤产率略小于2号所产生气泡群条件下的精尾煤产率,但对于(0.45~0.3)mm粒度级,1号所产生气泡群条件下的精尾煤产率略大于2号所产生气泡群条件下精尾煤产率。

入料粒度级为(1~0.45)mm时,精尾煤分粒级中1号所产生气泡群条件下的精煤灰分均小于2号,尾煤灰分均大于2号;对于(0.6~0.45)mm和(0.9~0.6)mm粒度级,1号所产生气泡群条件下的精尾煤产率略小于2号所产生气泡群条件下的精尾煤产率,但对于(1~0.9)mm粒度级,1号所产生气泡群条件下的精尾煤产率略大于2号所产生气泡群条件下的精尾煤产率。

入料粒度级为(2~1)mm时,精尾煤分粒级中,1号所产生气泡群条件下的尾煤灰分均大于2号;精煤灰分对于(1.18~1)mm和(1.7~1.18)mm两个分粒度级无明显差别,而分粒度级为(2~1.7)mm时,1号的精煤灰分大于2号的精煤灰分;分粒度级为(1.18~1)mm时,1号的精尾煤产率略小于2号的精尾煤产率,而分粒度级为(1.7~1.18)mm和(2~1.7)mm时,1号的精尾煤产率均大于2号的精尾煤产率。

综上所述,各粒度级入料经过流态化浮选后,均出现分级现象。精尾煤的分级分析中,对于较粗的粒度级颗粒,1号的精尾煤产率均大于2号的精尾煤产率。中间粒度级(1 mm~0.45 mm)原煤入料时,1号所产生气泡群条件下的分选效果显著优于2号所产生气泡群条件下的分选效果,分级程度更低,进一步说明具有较高含量小气泡的气泡群更有利于中间粒度级的煤炭流态化浮选回收。

3 结 论

针对流态化浮选中气泡直径对粗粒中煤分选效果的影响进行研究,主要结论如下:

(1)随着中煤入料粒度级的增大,流态化浮选的精煤产率和回收率逐渐减小。

(2)不同粒级原煤入料条件下,气泡尺度减小有利于中间粒度级流态化浮选回收。

(3)流态化浮选后的精尾煤粒度出现分级现象,而减小气泡尺度可有效减小较粗粒度级的分级程度。