同井泵抽系统油水分离效率与泵功图仿真模型研究

胥津铭

(200082 上海市 上海理工大学 机械工程学院)

0 引言

现如今,经过近40 多年的人工开采之后,我国的主要大型油田已经进入高含水开发期,采出液含水量大多超过了90%[1-3]。由于井液的含水率不断升高,油井开采难度不断加大,这些问题不但会提高油田开采成本,而且使开采效率降低,甚至使一些油田寿命缩短,提前报废。这些报废的油田中通常会存有大量未开发的原油,不仅造成了资源浪费,而且采出水的处理过程也会造成环境的严重污染[4-6]。针对上述所带来的开采问题,提出了新的开采方法——有杆泵同井注采系统。

有杆泵同井注采系统井下部分通常由注、采双泵,封隔器,油水分离系统等构成,与常见的单泵系统相比,其结构更复杂,工作环境更加严酷,因此,对抽油机井进行动态仿真是监测井下工况的关键技术。常规的单泵系统井下泵功图的仿真建模技术比较成熟,而对有杆泵同井注采系统泵示功图的仿真模型的研究尚不多见[7-9]。文献[10]通过经典力学的理论分析,自上而下分别构建了注入泵、密封活塞和采出泵的力学模型,并结合实际现场测得数据对力学模型进行了验证分析;文献[11]根据现场实测工况,基于Gibbls模型提出了一种反推计算方法,建立动载荷模型并进行求解分析,基于实测悬点示功图进行反推计算,并依此绘制出注、采双泵的泵功图。根据泵筒内液体瞬时压力与泵示功图的仿真模型,直接绘制出注、采双泵示功图的研究鲜有报道。

本文创建了柱塞运动规律、泵筒内液体压力和泵筒内气体体积之间相互关系的数学模型,构建泵筒内液体瞬时压力和泵示功图的仿真模型,通过柱塞位移、泵筒内液体压力直接绘制出注、采双泵示功图,相比根据实测悬点示功图反推计算的方法,直接绘制出的注、采双泵示功图更加准确,更能准确地反映出井下泵的工况,从而进一步完善抽油机井动态参数的计算机仿真技术。

1 同井泵抽系统技术分析

1.1 结构

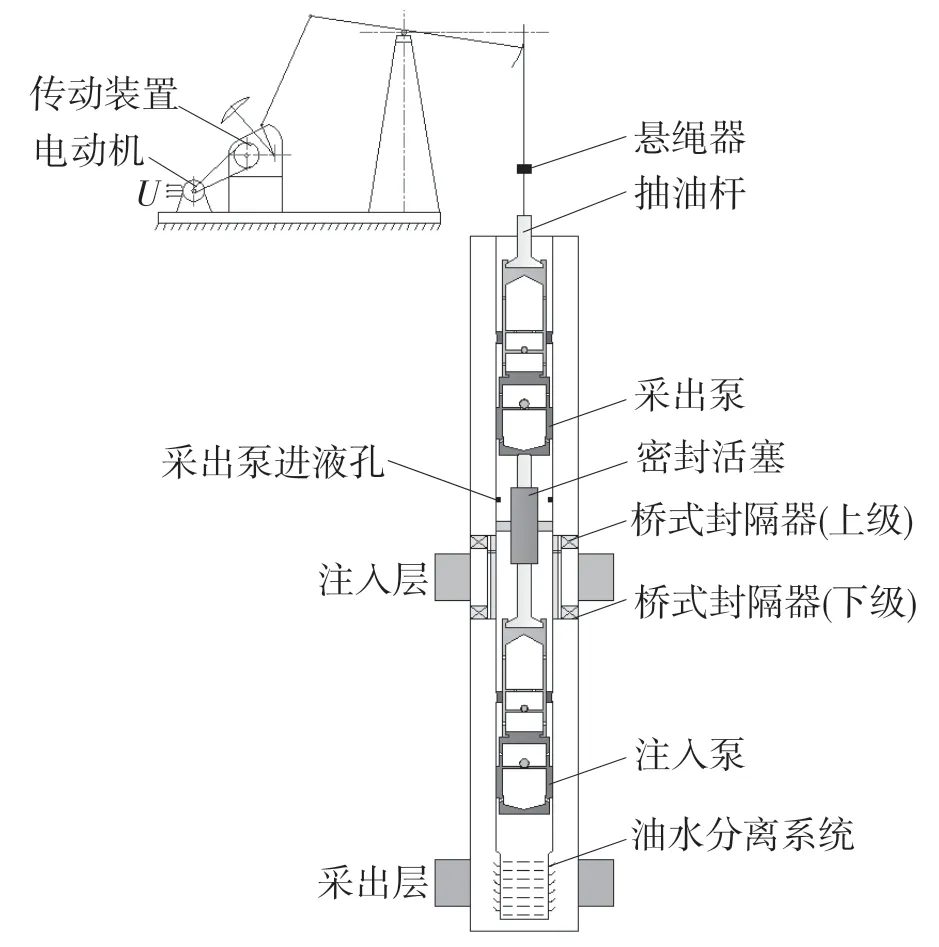

如图1 所示,有杆同井泵抽系统主要由抽油机、悬绳器、抽油杆、采出泵、密封活塞、桥式封隔器、注入泵和井下油水分离系统等部分构成。

图1 有杆同井泵抽系统结构示意图Fig.1 Schematic diagram of sucker rod pump injection-production system

1.2 工作原理

地层液由采出层采出,进入井下油水分离器的沉降杯,在沉降杯里经过聚并和沉降分离后,密度大的回注水沉降在下层,密度小的采出液浮在上层,下层的回注水经过油水分离器的中心管道进入注入泵的进入口,经注入泵回注到注入层;表层的采出液经过油套环空、桥式封隔器、桥式通道进入采出泵的进入口,经采出泵采出,被举升到地面。有杆同井泵抽系统的工作原理如图2所示。

图2 有杆同井泵抽系统工作原理示意图Fig.2 Working principle of sucker rod pump injection-production system

图2(a)所示为下冲程过程。当注入泵柱塞在抽油杆的作用下向下运动时,泵腔内的缸内体积不断增大,泵筒内压力逐渐减小,进液阀开启、出液阀关闭,经油水分离器分离出的回注水经过中心管道时被进入泵腔中;采出泵柱塞同步朝下运动,经油水分离器分离出的采出液进入油套环空、桥式封隔器及桥式通道,被压入到采出泵泵腔内,注入泵和采出泵完成回注水和采出液的进入过程。

图2(b)所示为上冲程过程。当注入泵柱塞在抽油杆的作用下向上运动,泵腔内的缸内体积不断减小,泵筒内压力逐渐增大,进液阀关闭、出液阀开启,泵腔内的回注水通过桥式封隔器上的单流阀被注入到注入层;采出泵柱塞同时朝上运动,泵腔内的采出液被排除举升到地面,注入泵和采出泵同时完成回注和采油的过程。

2 数学模型的建立

为便于研究,作如下假设:

(1)忽略注、采双泵进入阀与排出阀的水力损失;

(2)注入泵进入口的沉没压力psz与排出口的排出压力pdz、采出泵进入口的进入压力psc与排出口的排出压力pdc均为常数;

(3)忽略注、采双泵泵阀的自重;

(4)不考虑注、采双泵泵阀的滞后关闭;

(5)假设油气水混合物均匀进入多杯等流型油水分离器和排出,即假设多杯等流型油水分离器内的气液两相流动属于均相流动;

(6)假设从多杯等流型油水分离器排出的油气水混合物均匀进入注、采双泵,即假设注、采双泵泵筒内的气液两相流动属于均相流动;

(7)假设油井内气液两相中的液相是不可压缩的,仅考虑气相的可压缩性,并假设气体的压缩和膨胀按多变过程进行;

(8)在柱塞运动的一个周期内,下死点为时刻t 零点,周期为T。

2.1 油、气分离效率的数学模型

开采出的气液两相混合物,经过多杯等流型油水分离器分离之后,假设分离后的气液两相混合物中的气体全部进入泵筒内。在泵的进入条件(ps,T)下,泵进入口的气液比为

式中:GOR——生产燃油比,m3/m3;RS——进入压力下的溶解燃油比,m3/m3;p0——标准大气压,MPa;T——泵进入口的温度,K;Z——在进入压力和温度下的气体压缩系数;ps——泵的进入口压力,MPa;T0——温度,K,T0=288 K。

由上述气液比计算公式,可以得出注入泵进入口的气液比为

式中:RSZ——注入泵进入口溶解燃油比,m3/m3;TZ——注入泵进入口的温度,K;ZZ——在注入泵进入压力和温度下的气体压缩系数;psz——注入泵的进入口压力,MPa。

同理,采出泵进入口的气液比为

式中:RSC——采出泵进入口溶解燃油比,m3/m3;TC——采出泵进入口的温度,K;ZZ——在采出泵进入压力和温度下的气体压缩系数;psc——采出泵的进入口压力,MPa。

在柱塞上、下冲程的一个运动周期内,任意时刻t,泵筒内自由气体积为

式中:V0——抽油泵的余隙容积,m3;Vx——柱塞行程容积,即任意时刻t,位移Xd段内圆柱的体积,Vx=FPXd,m3;FP——柱塞横截面积,m2。

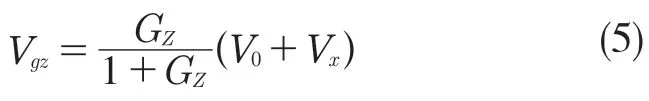

由上述泵筒内自由气体积计算公式,可以得出注入泵泵筒内自由气体积为

同理,采出泵泵筒内自由气体积为

因此,可以得出进入多杯等流型油水分离器内自由气体积为

根据上述计算公式,可得气的分离效率为

假设原始油气水混合物含水率为η,经过多杯等流型油水分离器分离之后,进入注入泵油气水混合物中的含水率为η1,进入采出泵油气水混合物中的含水率为η0(η0<η<η1)。

在柱塞上、下冲程的一个运动周期内,任意时刻t,注入泵泵筒内油的体积为

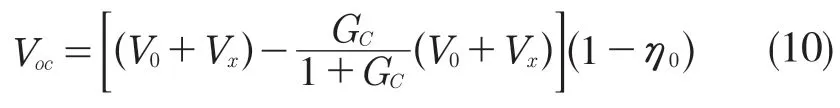

同理,采出泵泵筒内油的体积为

因此,可以得出进入多杯等流型油水分离器内油的体积为

根据上述计算公式,可以得出油的分离效率为

2.2 泵筒内液体压力变化规律仿真模型

在整个抽油过程中,泵筒内含有部分气体。上冲程过程中,泵内所含气体被压缩,直到泵内气体压力大于或等于游动阀排出压力时,游动阀开启,开始排出过程;下冲程过程中,泵内气体膨胀,直到泵内气体压力小于或等于固定阀进入压力时,固定阀开启,开始进入过程。现以注入泵为例,建立数学模型,描述以上过程。

2.2.1 柱塞上冲程,游动阀开启之前

柱塞位于下止点时,游动阀和固定阀均处于闭合状态,此时泵筒内的液体压力为泵的进入压力psz。当柱塞开始上冲程时,泵筒内的液体压力逐渐增加,当泵筒内液体压力增加至排出压力 pdz时,游动阀开启。游动阀开启之前,任意时刻t,柱塞行程容积为Vx,泵筒内的液体压力为

式中:n——天然气多变过程指数,n≈1.1;Vp——抽油泵柱塞有效行程容积,m3;Vgz1——柱塞在下止点时,泵筒内自由气体积,m3,计算公式:

2.2.2 柱塞上冲程,游动阀开启之后

泵筒内液体压力为排出压力pdz。

2.2.3 柱塞下冲程,固定阀开启之前

柱塞位于上止点时,游动阀和固定阀均处于关闭状态,此时泵筒内的液体压力为泵的排出压力pdz。当柱塞开始下冲程时,泵筒内的液体压力逐渐降低,当泵筒内液体压力降低至进入压力 psz时,固定阀开启。固定阀开启之前,任意时刻 t,柱塞行程容积为Vx,泵筒内的液体压力为

式中:Vgz2——在油气水三相均匀排出条件下,柱塞在上止点时,余隙容积内残留的气体体积,m3。Vgz2计算公式如下:

式中:Vd——游动阀开启时刻,柱塞行程容积,m3。计算公式:

2.2.4 柱塞下冲程,固定阀开启之后

泵筒内液体压力为进入压力psz。

2.3 抽油泵柱塞液体载荷Fp的计算公式

抽油柱塞液体载荷的计算模型如下:

式中:Ap——抽油杆柱塞横截面积,m2;Ard——最下部一级抽油杆柱的横截面积,m2;pd——抽油泵排出口压力,Pa;p——任意时刻泵筒内的液体压力,Pa。

3 同井泵抽系统仿真实例

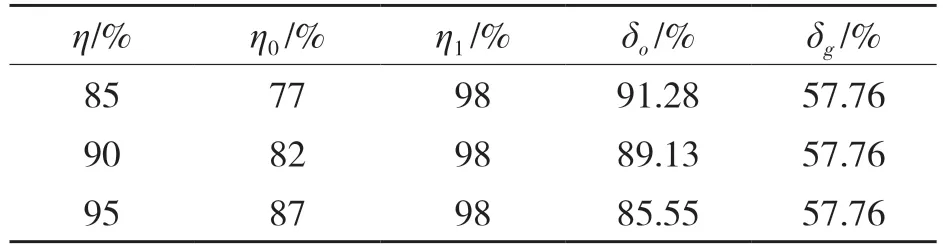

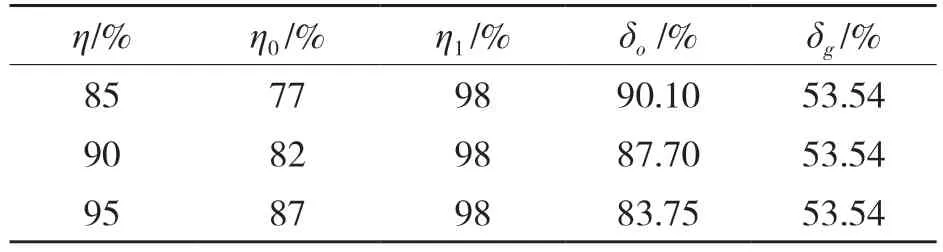

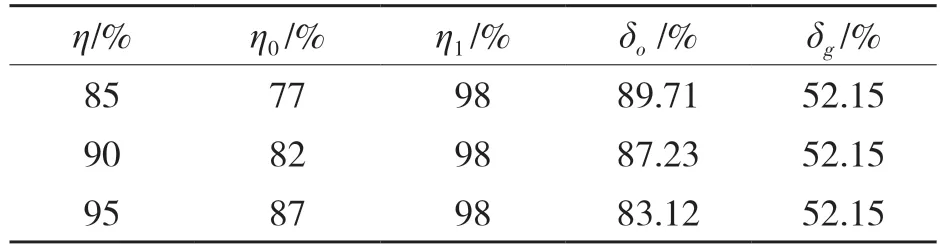

由文献[12-13]得知,多杯等流型油水分离器的分离效率均达98%,经过多杯等流型油水分离器分离之后,进入注入泵油气水混合物中的含水率η1≈98%,进入采出泵油气水混合物中的含水率η0在原始油气水混合物含水率η的基础上平均下降8%,可以计算出进入采出泵油气水混合物中的含水率η0=η-8%。分别选取生产燃油比GOR=10 m3/m3,GOR=50 m3/m3,GOR=100 m3/m3,根据上述建立的计算公式,油、气分离效率的变化结果,分别见表1~表3。

表1 分离效率变化结果(GOR=10 m3/m3)Tab.1 Change result of separation efficiency(GOR=10 m3/m3)

表2 分离效率变化结果(GOR=50 m3/m3)Tab.2 Change result of separation efficiency(GOR=50 m3/m3)

表3 分离效率变化结果(GOR=100 m3/m3)Tab.3 Change result of separation efficiency(GOR=100 m3/m3)

由表中数据可以得出如下结论:(1)当生产燃油比GOR 不发生变化时,含水率η发生变化的条件下,油的分离效率δo会随着含水率η的增加而降低,气的分离效率δg不会随着含水率η的变化而改变,表明油的分离效率δo与含水率η有关,气的分离效率δo与含水率η无关;(2)当生产燃油比GOR 发生变化时,含水率不发生变化的条件下,油的分离效率δo、气的分离效率δg会随着生产燃油比GOR 的增加而降低,表明油的分离效率δo与生产燃油比GOR 有关,气的分离效率δg只与生产燃油比GOR 有关;(3)相对于注入泵而言,采出泵含气量比较多。

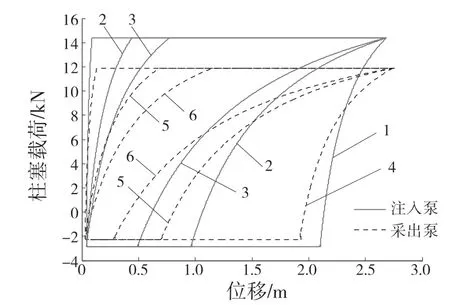

根据上述建立的数学模型,编制了同井泵抽系统泵筒内液体压力变化规律的仿真程序。仿真计算参数如下:冲程S=3 m,冲次N=6 min-1,泵径DZ=56 mm,DC=42 mm,粘度μ=0.7 Pa·s,沉没压力 psz=3 MPa,注入泵排出压力pdz=10 MPa,采出泵进入压力psc=2.25 MPa,采出泵排出压力pdc=8 MPa,柱塞长度L=0.6 m,含水率η=90%。

图3、图4 分别绘出了当生产燃油比GOR 为10,50,100 m3/m3时,泵筒内液体压力随时间的变化规律曲线和泵示功图。

图3 泵内压力变化规律时间历程曲线Fig.3 Time history curve of pressure change in pump

图4 泵示功图Fig.4 Simulated dynamometers of pump

由图中曲线变化规律可得如下结论:(1)当生产燃油比GOR 增大时,泵筒内的气体增多,注、采双泵游动阀与固定阀开启时间滞后;(2)当生产燃油比GOR 增大到一定程度时,注、采双泵泵腔内的气体体积达到一定程度时,不仅会导致上冲程时游动阀开启失败,甚至会导致下冲程固定阀也有可能开启失败,抽油泵出现“气锁”现象,影响泵的正常工作;(3)当注、采双泵进入压力和排出压力不发生变化时,生产燃油比GOR 对泵示功图的形状影响显著。

4 结论

(1)当生产燃油比GOR 不发生变化时,含水率η发生变化的条件下,油的分离效率δo会随着含水率η的增加而降低,气的分离效率δg不会随着含水率η的变化而改变,表明油的分离效率δo与含水率η有关,气的分离效率δg与含水率η无关;当生产燃油比GOR 发生变化时,含水率η不发生变化的条件下,油的分离效率δo、气的分离效率δg会随着生产燃油比GOR 的增加而降低,表明油的分离效率δo与生产燃油比GOR 有关,气的分离效率δg只与生产燃油比GOR有关;相对于注入泵而言,采出泵含气量比较多。

(2)当生产燃油比GOR 增大时,泵筒内的气体增多,注、采双泵游动阀与固定阀开启时间滞后;当生产燃油比GOR 增大到一定程度时,注、采双泵泵腔内的气体体积足够大,不仅会导致上冲程时游动阀打不开,甚至下冲程固定阀也有可能打不开,抽油泵出现“气锁”现象,影响泵的正常工作;当注、采双泵进入压力和排出压力不发生变化时,生产燃油比GOR 对泵示功图的形状影响显著。