PHC 管桩焊接接桩处缺陷综合检测及处理

陈小川,柯宅邦,高坤

(1.安徽省建筑科学研究设计院,安徽 合肥 230031 ;2.绿色建筑与装配式建造安徽省重点实验室,安徽 合肥 230031)

1 引言

近年来,PHC 管桩凭借其承载力高、造价低、工期短等优势在建筑工程项目中得到越来越广泛的运用。PHC 管桩是在工厂中预制完成的,单节桩长度一般小于15m,当遇到桩端持力层埋深超过20m 的工况时,需要将两根管桩连接才能达到设计桩长。现行行业标准《预应力混凝土管桩技术标准》(JGJ/T 406- 2017)中规定管桩连接可采用焊接、法兰连接或机械连接。其中焊接法由于操作简便,在实际工程中应用最为广泛。但在实际施工过程中,受到工期等多项因素的影响,现场施工人员往往不能严格按照规范中的规定进行施工,使得焊接部位易出现虚焊、脱焊、开裂等质量缺陷。且随着桩基应用领域的不断扩大,管桩近年来常被用作抗拔桩或支护桩,在上拔荷载或水平荷载作用下,焊接处易出现脱焊现象,给建设工程的质量埋下隐患。因此,准确判断管桩焊接接头质量缺陷并采取合适手段进行修复处理是极为有必要的,可以有效消除工程安全隐患,确保工程质量。

本文结合某实际工程,主要讨论了低应变法和孔内摄像法在管桩焊接接桩处完整性检测中的联合运用,并根据检测结果分析了管桩焊接接桩处出现缺陷的具体原因,最后采取合理的修复处理方案对缺陷桩进行修复处理。

2 工程案例

2.1 工程概况

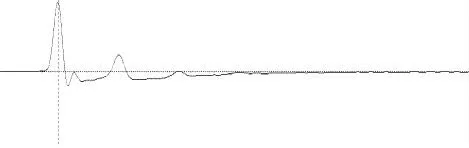

某工程基础采用PHC 管桩(型号为PHC- 500- 125AB),设计桩长为26m,为双节桩(13m+13m),桩径为500mm,两节桩之间采用焊接连接。桩端持力层为中粗砂混卵砾石,桩身混凝土强度等级为C80,总桩数为426 根。工程场地岩土层自上而下如表1 所示。

2.2 检测结果

低应变检测法可以快速检测PHC管桩是否存在缺陷,通过分析低应变曲线,可以获得缺陷的大致位置,但低应变法是以一维弹性杆平面应力波波动理论为基础的,在实际检测中易受到检测桩桩身参数、现场激振位置等外界因素的干扰,存在一定的局限性。因此,当低应变曲线显示检测桩桩身存在明显缺陷时,应结合其他检测方法(如钻芯法、孔内摄像法、静载试验)对检测结果来进行印证,来保证检测结果的准确。

孔内摄像法能够直观地对管桩孔内壁形状及接桩处的完整性进行定性及定量地拍摄,可以直接观察到缺陷的位置、大小及类型,能够与低应变检测的结果互相印证。

2.2.1 低应变检测结果

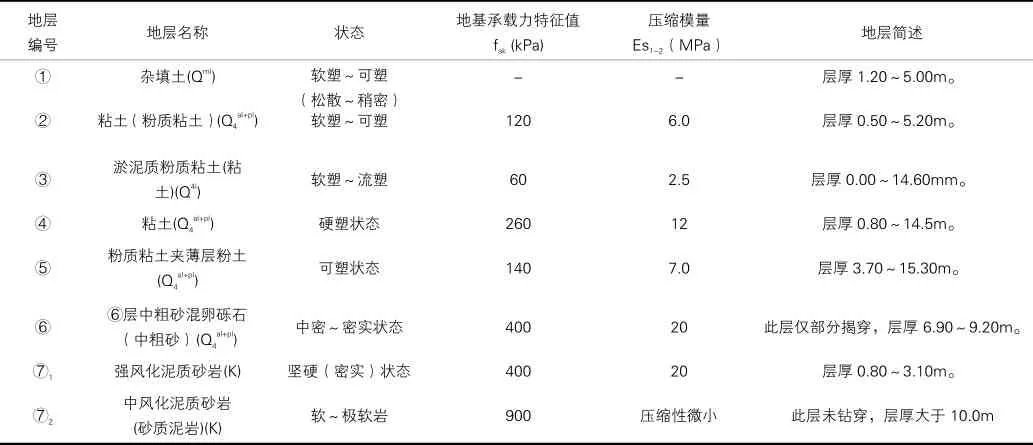

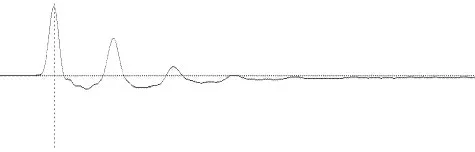

本次共检测124 根管桩,低应变检测结果显示:其中78 根Ⅰ类桩、10 根Ⅱ类桩、18 根Ⅲ类桩、18 根Ⅳ类桩。典型缺陷桩(130# 和152#)的低应变检测结果如下(图1 和图2)。

工程场地岩土层分布情况 表1

图1 130#桩低应变曲线

图2 152#桩低应变曲线

130# 桩和152# 桩的低应变曲线均出现了多次反射,属于严重缺陷桩,为了保证检测结果的准确,还需要结合其他检测手段对低应变检测结果进行印证和补充,本次检测考虑使用孔内摄像法对结果进行印证。

2.2.2 孔内摄像法

对130# 桩和152# 桩进行孔内摄像法检测,结果如下(图3 和图4)。

130# 桩:清孔深度约为9.0m,探测深度约8.05m,在8.05m 处接头部位脱开,可见桩身四周淤泥不断往桩内挤入,且速度较快;

152# 桩:清孔深度约7.2m,探测深度约6.94m,在6.94m 处接头部位脱开,可见桩身四周淤泥不断往桩内挤入,且速度较快。

3 检测结果分析

低应变法和孔内摄像法的检测结果均表明管桩在焊接处存在脱焊的情况,在实际工程中,管桩焊接处脱焊的原因主要有两方面,一方面是管桩焊缝自身施工质量不过关,另一方面是管桩现场静压施工操作不当。

图3 130#桩孔内摄像照片

图4 152#桩孔内摄像照片

从焊缝质量来考虑,可能有以下4点原因:

①焊接前端板表面未进行平整处理,焊接后连接桩的桩端不平整;

②焊接施工过程中操作不当,焊缝不连续、不饱满、焊缝中夹有焊渣等杂物;

③两节桩截面中心不在同一条直线上,静压施工时接桩处出现应力集中现象,造成连接处破坏;

④焊接施工完毕后未到规定的自然冷却时间就开始沉桩,热焊缝遇地下水后出现脆裂。

从现场管桩静压施工角度来考虑,可能有以下3 点原因:

①基坑开挖支护时未进行卸荷,旁边堆放着建筑材料等重载设备,管桩焊接处在水平力作用下弯裂;

②设计桩位过于密集,挤土效应显著,管桩静压施工过程时桩身上浮,在上拔荷载下焊接处被拉开;

③根据地勘结果,土体第三层为淤泥质粘土,第二层和第四层均为硬土,管桩焊接处可能正好处于软硬交界处,在水平力作用下极易弯裂。

结合上述分析并对现场情况进行了解后,对本次事故发生的原因判断如下:本次的施工场地属于老黏土区域,老黏土的渗透性低,土体流动性差,预制桩在沉桩过程中产生较大的孔隙水压力,挤土效应显著,容易产生浮桩、桩体偏位等问题,焊接部位在水平荷载或上拔荷载作用下极易破坏;同时,管桩静压施工现场还发现一旁堆放有开挖的土和建筑材料、机械等重载物体,管桩焊接处在水平力作用下易脱焊。

4 修复处理手段

4.1 处理措施

通过对PHC 管桩综合检测及判定,确定其接桩处存在明显缺陷且桩身质量等级判定为Ⅲ类桩或Ⅳ类桩后,本工程采用了填芯法对缺陷桩进行修复处理,具体流程如下。

4.1.1 清孔施工

对所有Ⅲ类桩和Ⅳ类桩桩孔先进行清孔作业,冲孔深应至少达到焊接接头位置下方5m 的位置。清孔分两次进行,第一次清孔后将泥浆用泵抽出后,第二次用高压水枪对管桩内壁进行冲洗后将水用泵抽出,确保管桩内壁无留土,保证管壁与灌芯混凝土之间能够充分粘结。

4.1.2 灌芯施工

灌芯施工的主要流程包括钢筋笼制作、钢筋笼下放和混凝土浇灌。首先根据焊缝位置确定用于灌芯施工的钢筋笼长度并在其底部设置厚度为4mm 钢板作为托盘;然后利用吊车将钢筋笼吊入管桩孔内,待钢筋笼下放完毕后采用微膨胀C45 水下混凝土进行灌芯浇筑,浇筑用混凝土内应掺入8%微膨胀剂及适量早强剂。

4.2 处理后复检

待混凝土强度达到设计强度后,对填芯处理后的PHC 管桩再次进行低应变检测,结果表明处理后的PHC 管桩低应变曲线基本正常,接头部位由强烈的同向反射转变为轻微反射,表明焊接部位的完整性得到很大提高。同时,对填芯处理后的管桩进行静载荷试验或高应变检测,结果表明其承载力能够满足设计要求。目前,该工程已基本建设完毕,场地内沉降监测数据无异常,表明采用填芯法进行处理加固的措施是有效的。

5 结论

本文以某实际工程为例,介绍了低应变法和孔内摄像法在管桩焊接接头完整性检测中的联合运用,得出的结论如下:

①当低应变曲线显示管桩接桩处存在明显缺陷反射时,可以结合孔内摄像法对低应变检测结果进行印证,使得检测结果更加准确;

②焊接部位是管桩的力学性能薄弱部位,其出现质量缺陷的因素较为复杂,应根据具体工程案例进行分析;

③对接桩部位存在明显缺陷的管桩,使用填芯法对其进行加固修复能够取得良好的效果;

④对于修复加固后的管桩,还应进行复测来确保加固修复措施有效。