高压旋喷桩在地基处理中的应用及分析

闫肖林

(中铁十局集团第一工程有限公司,山东济南250000)

0 前言

喷射注浆法是在20世纪70年代初期出现且最早由日本开发的地基加固技术,浆液在高速射流的压力作用,通过对土体的劈裂、渗透、压实作用达到注浆加固的目的,除此之外,高速射流切削的土体与水泥浆液混合形成良好的水泥加固土体,且用喷射流形成的加固体形状灵活,适应性好,这一系列的优点使得高压旋喷桩的应用迅速扩大,广泛应用于地基加固、基础托换、隧道工程、水利工程等。高压旋喷桩的广泛应用,使其施工工艺和施工机械不断发展,已由原来单一的单管法发展到现在的单管法、二管法、三管法、多管法等,桩体加固半径也由原来的0.5~1m增加到现在的1.8~2.3m,加固深度也由原来的桩长不大于20m逐步加深到现在的30m、40m、50m甚至更大的深度,现如今我国已将高压旋喷桩注浆法作为行业规范,列入《建筑地基处理技术规范》。尽管高压旋喷桩的应用范围之广,工程实践应用之多,但其在实际应用当中仍然存在不少有待提高和改进的问题,本文将结合工程实例分析其在地基处理中的应用并分析其在施工中需注意的问题。

1 高压旋喷桩的作用原理和机制

高压旋喷桩的成桩过程分两步:第一步成孔;第二步喷浆。第一步成孔即采用钻机预成孔或者驱动密封良好的喷射杆和带有特制喷射头的喷嘴进行成孔,待成孔完成之后即用高压喷射浆液,通过喷射管端的极细喷嘴一边喷射浆液一边旋转提升钻杆。由于高压喷射流具有强大的切削能力,使喷射的水泥浆液一边切削四周土体,一边与之搅拌混合,形成圆柱状的水泥加固土体,即所谓的高压旋喷桩。喷浆完成之后,浆液(我国一般采用水泥浆液)即与泥土产生一系列结晶,主要是水泥当中的四种基本矿物质熟料与水产生的反应:2Ca3SiO5+6H2O→Ca3Si2O7·3H2O+3Ca(OH)2,2CaSiO4+4H2O→Ca3Si2O7+Ca(OH)2,3CaO·Al2O3+6H2O→3Ca(OH)2+Al2O3·3H2O,4CaO·Al2O3·Fe2O3+2Ca(OH)2+10H2O→3CaO·Al2O3·6H2O+3CaO·Fe2O3·6H2O,上述所产生的结晶物既是水泥石强度的主要来源,也是高压喷射法加固土体强度的主要组成部分。

2 高压旋喷桩在地基处理中的应用

本文主要结合济南市滨河南路下穿济西编组站机务段整备场铁路立交桥工程所采用的高压旋喷桩在地基处理中的应用,结合其作用原理和机制分析高压旋喷桩在施工中的应用及所需注意的问题,以便为其他同类工程提供借鉴。

2.1 工程概况

本工程设计范围规划道路等级为旅游观光路,其中下穿济西铁路编组站位于桩号1DK0+150~1DK0+575之间,按铁路线路所属场区分为I场、机务场、V场三大场区,整个道路设计采用框架桥和封闭引道相结合的形式。本工程地质条件:

(1)地层岩性,该工点上覆第四系人工填筑土,且以粉质黏土为主,第四系冲洪积淤泥质黏土、粉质黏土、粉砂、细圆砾土等岩性特征见表1。

表1 地层岩性

(2)水文地质情况。本工程工点地表水为沟水、池塘水,地下水为第四系壤中水,空隙潜水,水量丰富,地表水,地下水均由大气降水补给。第四系孔隙潜水埋藏较浅,埋深在1.0~1.6m。

(3)特殊岩土。该工点毗邻小清河,且该处既有鱼塘众多,小清河河床和鱼塘里的淤泥质黏土厚0~3m,呈流塑状,由于该层力学性质差,地基承载力无法满足工程需要。

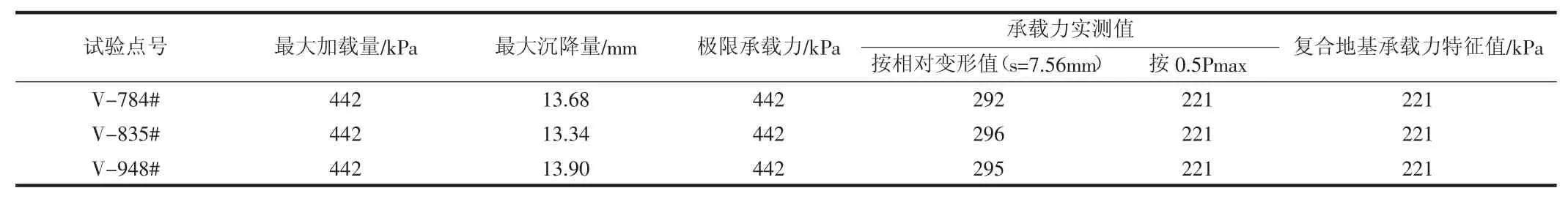

表2 承载力实验结果

2.2 高压旋喷桩在此工程中的应用及分析

针对以上地质和水文条件,本工程中高压旋喷桩的应用主要有以下几个方面:①改善地基土体动力特性,对地基坑底部的粉质黏土、粉砂土进行加固,防止基坑底部土体失稳或发生管涌;②改善透水性,通过对土体加固形成止水帷幕,以便在基坑开挖时阻止渗水保持坑内干燥,为在基坑内作业提供安全可靠的环境。

(1)改善地基土体动力特性。本工程框架主体底下天然地基承载力无法满足设计要求,必须进行地基处理,提高地基承载力。以1DK0+448~1DK0+548为例,对应施工场区为I场,基地采用高压旋喷桩加固,桩径0.5m,桩间距1.0m,正三角形布置,桩长11m,总桩数为1815颗,累计桩长为23595m,,高压旋喷桩施工完毕之后,桩顶铺设0.6m砂砾石垫层夹两层双向土工格栅加固,要求土工格栅纵、横向抗拉强度不小于80kN/m。

(2)改善透水性。本工程施工地点紧邻小清河,且V场区西侧有大面积鱼塘、水沟,地下水系极其丰富,给工作坑的正常开挖带来了很大的影响,为此,在基坑开挖之前,基坑四周设置两排咬合高压旋喷桩加固形成止水帷幕,阻隔地下水系的渗透,桩径0.6m,相邻桩咬合宽度为0.2m,桩长10~15m。

3.3 高压旋喷桩的施工及检测结果

(1)施工控制技术要求。本工程施工采用二管法,其施工步骤及流程为:钻机就位调平→制备水泥浆→钻孔→插管→提升喷浆管、搅拌→桩头部分慢速提升旋喷→(复喷、搅拌)→关闭机械、钻机移位。水泥采用P.O 42.5级普通硅酸盐水泥,水泥浆水灰比均委托专业实验室进行室内配方试验确认。高压旋喷桩止水帷幕配合比委托实验室所给出的配合比是每延米掺入125kg水泥,标养7d、28d的抗压强度分别达到2.56MPa、3.55MPa〉3.25MPa,旋喷桩渗透系数为0.64×10-7cm/s〈1.0×10-7cm/s,检测结果满足设计及施工要求;高压旋喷桩地基加固处理所给出的配合比是水泥掺入比为27%,水灰比为0.8,其7d、28d无侧限抗压强度分别为2.92MPa、3.98MPa〉3.25MPa,满足设计与施工要求。压力控制在20MPa以上,喷射量为60~70L/min,旋转速度为5~16rpm,提升速度为7~20cm/min。

在施工过程中严格按照旋喷的各项参数施工,桩位纵横向偏差不得小于5cm,以确保旋喷桩体的固结体面积、固结体均匀密实、桩体的搭接不小于100mm。旋转头离地表面50cm时停止旋喷,以保证施工安全。回浆量突然减少或突然增大时,应及时查找原因,并提出相应的处理措施。桩位旋喷结束后应进行桩顶凹陷补浆,当用回浆不能充填满时,应搅拌水泥浆进行补浆。

施工过程中需注意事项:

(2)地基处理以后检测结果。按照设计要求,高压旋喷桩成桩28d以后进行单桩复合地基载荷试验,本次试验委托给专业实验室进行现场试验,实验结果见表2、表3及图1(以试验点号V-784#为例,压板面积1.25m2,置换率0.157)。

表3 桩体加载及沉降记录

图1 P-S曲线表及S-lgP曲线表

根据《铁路工程地基处理技术规程(TB 10106—2010)》附录C,第C.0.12条规定,本次试验的测点,加载值设计承载力的2倍时无异常情况发生,P-S曲线平缓光滑,按相对变形值确定的承载力均大于最大加载压力的50%,所以复合地基承载力特征值取最大加载压力一半,满足设计及规范要求。

3 结语

本工程在地基处理中应用大量的高压旋喷桩,无论是在地基承载力加固方面还是工作坑的止水方面都取得良好的效果,保证工程质量和工程进度的顺利展开,取得良好的经济效果,但就其在施工过程中的质量控制和地质条件因素对其成桩质量的影响仍然是我们需要突破的一个地方,如本文所述,加强施工过程中的质量管控,施工参数和设计参数的确认要尽可能的与现场地质条件相符,以便达到更好的处理效果。