涪陵页岩气田三维丛式水平井轨迹控制技术

谢虹桥

1.中国石化石油工程技术研究院(北京 100101)

2.页岩油气富集机理与有效开发国家重点实验室(北京 100101)

中国石化涪陵页岩气田是国内首个商业开发的大型页岩气田。2015年底,中国石化涪陵页岩气田一期顺利建成年50×108m3产能,与此同时,涪陵二期50×108m3产能建设也已正式启动。为满足勘探开发的经济效益,涪陵页岩气田多以“井工厂”方式钻进[1-2]。该类井型部分井偏移距离达到600 m以上,靶前位移650~900 m,水平段长1 500~2 000 m。钻井施工中存在摩阻扭矩大、地质预测偏差大、轨迹调整频繁、中靶难度高和轨迹控制难度高等技术难题。针对上述难题,开展了三维井眼轨迹剖面优化设计、降摩减阻技术、轨迹预测及精准着陆技术,集成形成了涪陵页岩气田三维丛式水平井轨迹控制技术[3-4]。

1 技术难点分析

1.1 轨迹剖面设计与工程实际匹配度差

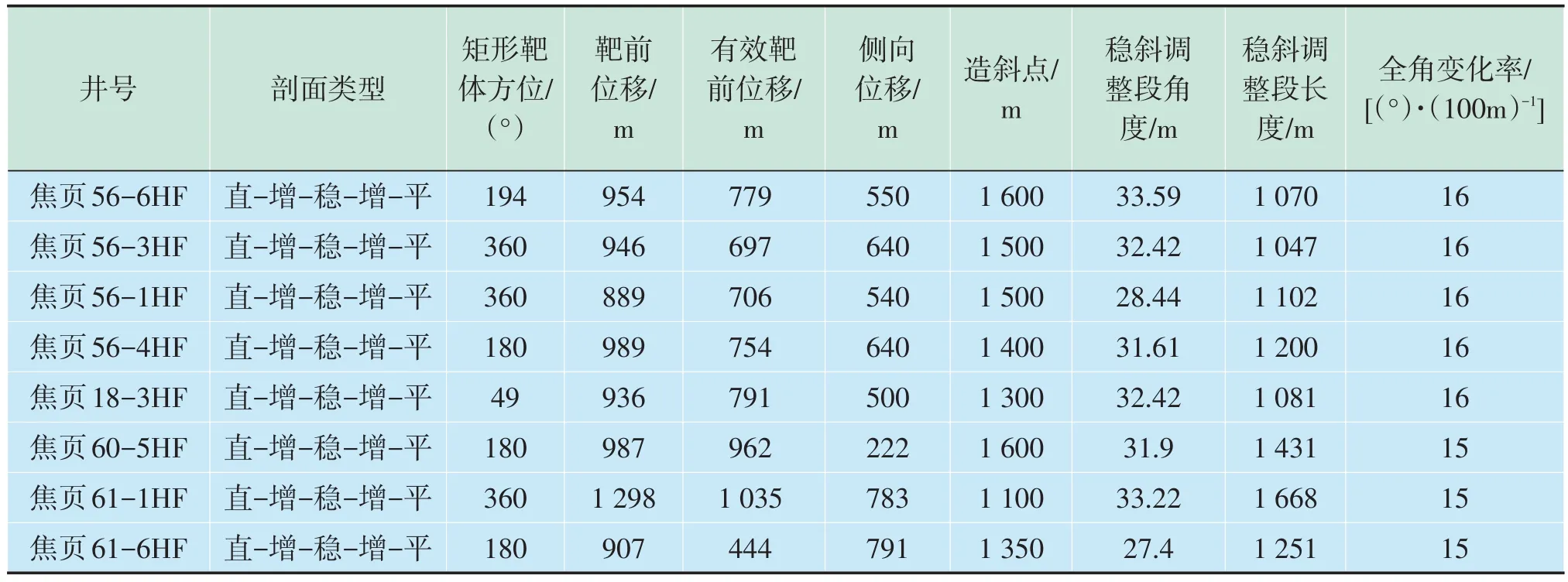

涪陵页岩气田前期施工井多采用“直井段-造斜段-稳斜段-造斜段-水平段”的五段制剖面,见表1。该类设计剖面沿用二维设计井的设计思路,存在一定的局限性:①造斜点选取不合理,造成后期轨迹摩阻扭矩大;②稳斜段长,轨迹控制难度大,机械钻速低;③全角变化率设计高,扭方位工作量大;④靶前位移大,增大了矢量入靶的难度,着陆控制要求更高。

表1 一期工程三维水平井轨道剖面(部分)

1.2 摩阻扭矩大,机械钻速低

在涪陵三维丛式水平井中,钻具在井中与井壁接触面大,从而产生较大的摩阻扭矩,发生严重的托压现象,使得在下钻和定向滑动钻进等作业中极易发生钻柱屈曲现象,从而导致钻压无法有效地传递至钻头,影响机械钻速[5-7]。且该类井也存在造斜段和扭方位钻进井段长的特点。以焦页18-1HF井为例,该井由于上部轨迹扭方位段较长,摩阻高达20 t,造成工具面控制难度高,初始工具面摆放时间长,定向钻时达40~50 min/m。

1.3 轨迹控制难度高,中靶难

由于稳斜段长,稳斜难度高,双驱复合钻进时常造成井下憋钻甚至憋停顶驱。由于偏移距大,扭方位工作量大,在造斜的同时需兼顾扭方位,三维轨迹控制过程中,需综合考虑偏移距、靶前位移、井斜角、方位角和垂深,中靶难度高。

2 轨迹控制技术对策

为了实现涪陵页岩气田三维丛式水平井轨道控制,主要从以下3个方面开展技术攻关。

2.1 轨迹剖面优化设计

针对轨迹剖面设计存在的问题,优化后的剖面综合考虑了造斜点优选、稳斜段及靶前位移设计和全角变化率设计。以最小摩阻扭矩为设计目标,提出以下设计思路。

2.1.1 造斜点优选

1)造斜点需要谨慎避开具有可钻性差、钻具振动剧烈和工具面稳定性差等特点的龙潭-茅口组地层;同时,将目标位置选择在稳定性、可钻性较好的韩家店组地层中。

2)为了减少扭方位的难度,并能够避免稳斜段长度过长等不利因素的影响,可以适当下移造斜点,在小井斜角井段扭方位,这样就可以达到降摩减扭的目的。

2.1.2 合理设计造斜率

通过对前期大量施工数据的深入分析,结合摩阻扭矩预测软件模拟对比,二开井段推荐合理造斜率范围为0.12~0.14°/m,三开造斜段推荐合理造斜率为0.18~0.20°/m。

2.1.3 井眼轨道剖面设计

1)渐增式定向造斜率设计。在优选的造斜率范围内,初始造斜时采用低造斜率,减小侧向力,同时保证剖面有一定的调整空间。当应对现场复杂情况或调整靶点时,再采用较高的造斜率。

2)优选扭方位的最佳井斜角。减小扭方位时的井斜角,可提高定向效率,因此需要慎重并仔细选择该角度。首先,该角度需要避免30°~60°这个范围,尤其是45°~60°,因为在该角度内易形成岩屑床。因此,扭方位的最佳井斜角应小于30°。

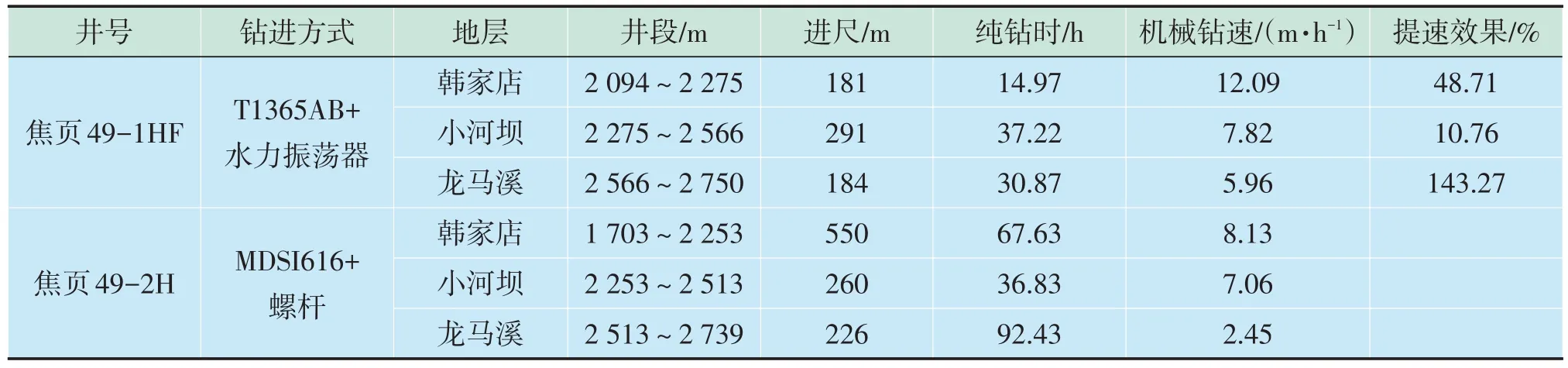

以焦页56-3HF井为例进行轨迹剖面优化前后的对比,见表2和表3。

对比结果表明:造斜点从1 500 m 下调至2 000 m,全角变化率大幅降低(16°/100 m 下降到11.76°/100 m),减少了扭方位工作量,并且摩阻降低明显:上提摩阻下降57.37%,下放摩阻下降9.85%,复合钻扭矩下降20.66%,空钻扭矩下降27.45%,优化后的剖面降低了现场施工难度,且有利于降摩减阻。

2.2 降摩减阻工具配套

2.2.1 水力振荡器配套应用

水力振荡器一般安装在井下动力马达之上[8-10],其工作原理是利用专门的节流装置将钻井液的压力能量转换为机械能,从而使钻柱产生周期性的振动,带动钻柱轴向振动,将滑动钻进的静态摩擦阻力转变为动态摩擦阻力,从而达到降低摩阻和扭矩的目的。这样方便钻压的传递,工具面易于操控,减少摆放工具面的时间,缩短非钻进时间,提高钻进效率。

为解决涪陵页岩气田三维水平井定向托压问题,水力振荡器在多口井开展了现场应用,并取得了良好的效果,以焦页49-1HF井为例进行说明。

钻进参数设置如下:复合钻进时钻压10~12 t,定向钻进时钻压11~13 t,钻井泵排量为26 L/s、泵压20~22 MPa,复合时转盘转速为50 r/min。另外,钻进时所用的钻具有Φ215.9 mm KPM1642ART 高造斜率混装钻头钻头、Φ127 mm 的钻杆和加重钻杆,以及浮阀、LWD 无磁悬挂、旁通阀、Φ172 mm×1.25°单弯螺杆、Φ127 mm无磁承压钻杆。

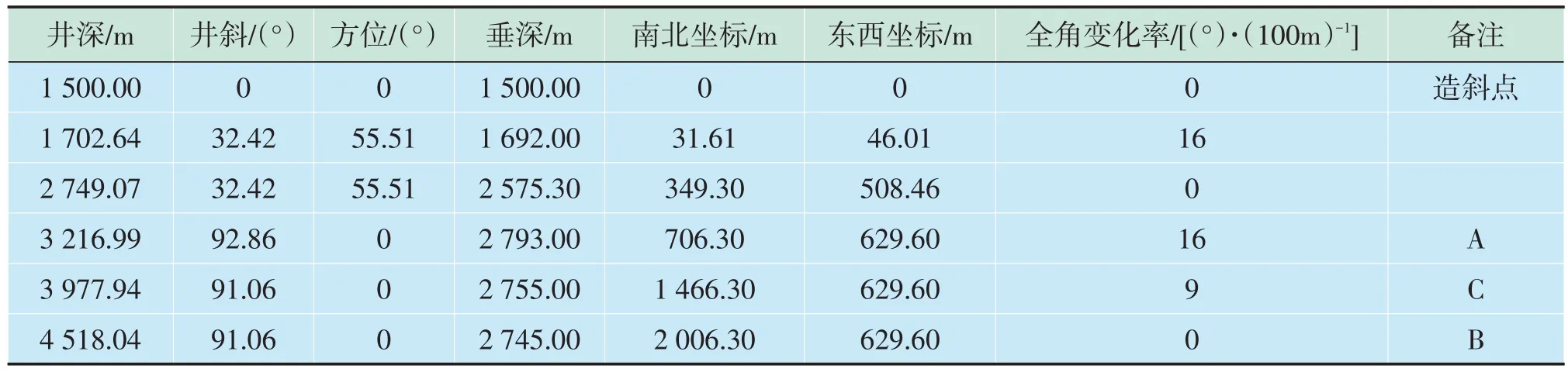

最终,在采用以上钻进参数、钻具组合、以及密度达到1.75 g/cm3、漏斗黏度为85 s的油基钻井液的情况下,韩家店组、小河坝组、龙马溪组的机械钻速与邻井焦页49-2H 相比,分别提高了48.71%、10.76%和143.27%,结果显示其具有显著的提速效果,见表4。

2.2.2 旋转导向钻井工具配套应用

与传统的滑动导向相比,旋转导向钻进时钻柱处于选择状态,摩阻和扭矩减小了,钻压传递效率更高更稳定,从而使得轨迹调整控制更方便,所钻的井眼轨迹光滑。由于钻柱旋转,岩屑携带效率高,井眼清洁[11-13]。在滑动导向钻进困难的焦页42-4HF 井二开扭方位井段采用了旋转导向工具,取得了较好的应用效果,见表5。通过与邻井使用效果对比分析可知,旋转导向技术能有效解决定向托压问题,并可提高机械钻速。

表2 焦页56-3HF井优化前的剖面

表3 焦页56-3HF井优化后的剖面

表4 焦页49-1HF井水力震荡器应用情况

2.3 轨迹预测及着陆控制技术

2.3.1 轨迹精确预测

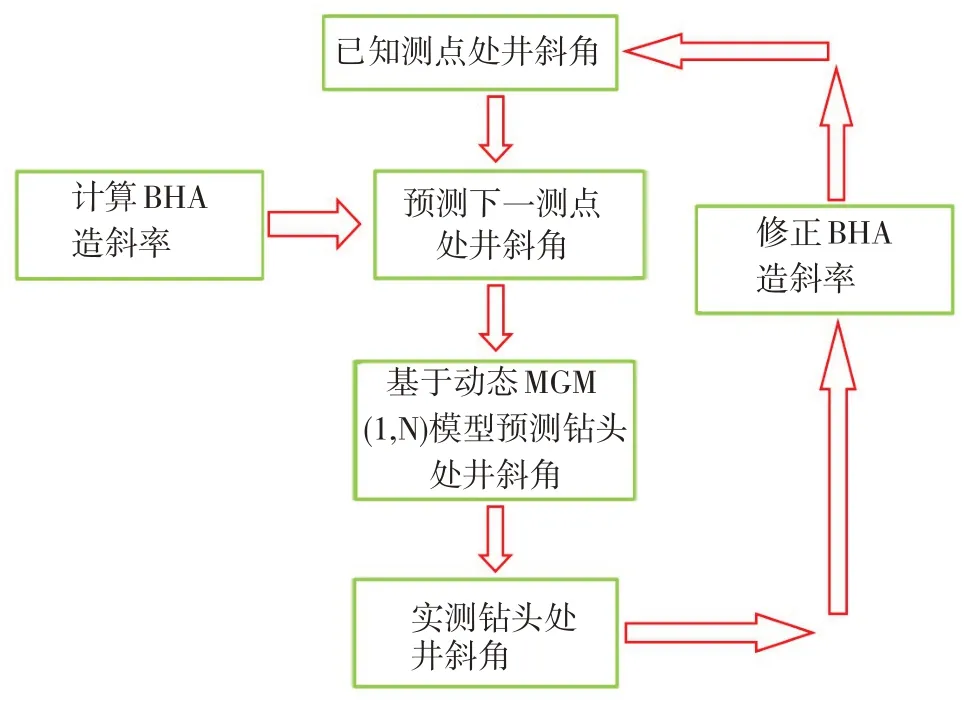

常用的现场轨迹预测方法有定曲率几何外推法和两测点中间插值法等,这些方法在二维轨迹预测中可满足工程精度需求,但是在三维轨迹预测中,误差较大。经过对比分析,采用实时数据更新的MGM(1,N)模型[14]来同时预测井斜和方位参数,该方法可以满足工程精度要求。该方法计算思路如图1所示。

表5 焦页42-4HF井水力震荡器应用情况

图1 三维轨迹精确预测思路

多口井现场应用效果表明,当仪器测量盲区在17.5 m 以上时,该方法利用测点数据预测钻头处井斜角的绝对误差可保持在0.25°以内,能够实现轨迹的高精度预测,这对轨迹入靶控制具有重要意义。

2.3.2 稳斜扭方位控制技术

二开稳斜段进入三维稳斜变方位井段后,要尽量完成扭方位作业,不要在三开井段扭方位或者减少三开扭方位工作量,扭方位的同时要保证对稳斜的控制。选取最佳的扭方位位置是二开稳斜段扭方位钻进的技术关键之一。

通过分析确定,在二开稳斜段的靶体偏移距余量比例35%~45%为扭方位施工的最佳施工井段。分析思路如下:假设靶体方位为0°,靶体长度1 600 m,靶前位移950 m,侧向位移630 m(靶体偏移距),稳斜段井斜65°,消偏方位65°,不同偏移距条件下,全角变化率及方位变化情况,见表6。

表6 全角变化率随偏移距的变化

通过后续全角变化率分析结果可知,余量比例在35%~45%既可兼顾全角变化率还可减少扭方位工作量,因此该井段为最佳扭方位井段。

2.3.3 着陆控制技术

三维丛式水平井的着陆控制是轨迹控制的核心目标。通过前期的着陆施工分析总结,形成了着陆控制原则。

1)借助地质导向技术[15],细致分析随钻资料,明确目的层,实现精准中靶。

2)确保轨迹穿行位置在主力气层最优层位。

3)实时计算地层倾角,预测并调整轨迹形态。

4)对于目的层为上倾方向,倾角大于90°,应控制井眼轨迹在A点前20~30 m,确保垂深达到目的层顶部位置。

5)对于目的层为下倾方向,倾角小于90°,靶前位移可提前,探顶井斜角可略小,可控制井眼轨迹在A点前20~30 m,入靶角度达到最大井斜值减去2°~3°,进入目的层后地层下倾,达到地质要求。

使用轨迹控制技术前后的施工情况见表7,现场应用结果表明:使用轨迹控制技术后,二开平均定向周期15.72 d,较前期23.59 d 缩短7.87 d,缩短钻井周期33.36%。

表7 使用轨迹控制技术前后定向指标对比

3 结论

1)涪陵页岩气田多为长半径三维丛式水平井。该类井型具有偏移距和靶前距大、稳斜段和水平段长的特点,钻井施工中存在摩阻扭矩大、地质预测偏差大、轨迹调整频繁、中靶难度高和轨迹控制难度高等技术难题。

2)基于前期实钻数据分析和优化设计前后分析总结,形成了三维井眼轨迹剖面优化设计、降摩减阻技术及工具配套、轨迹预测和着陆控制技术三大轨迹控制技术,有效解决涪陵页岩气田三维丛式水平井轨迹控制技术难题。

3)现场应用效果表明,使用轨迹控制技术后,平均定向周期15.72 d,较前期23.59 d 缩短7.87 d,缩短钻井周期33.36%。