刀具半径自动补偿技术研究应用

蔡志荣,杨尚辉,梁其杲,郑鑫远

(珠海格力精密模具有限公司,广东珠海519070)

关建词:数控;刀具;补偿;自动化

1 引言

本文所论述的数控加工中心刀具自动补偿是建立在有激光对刀仪的数控设备。在智能制造和自动化无人化加工的背景下,对机床的自动加工要求是越来越高,刀具制造的误差和加工制造后的刀具磨损严重影响着加工质量,传统的手动半径补偿已无法满足自动化加工需求;以罗德斯RMS6装置数控系统为基础,分析研究了刀具自动补偿技术应用,通过CAM软件编程后产生NC直接给指令到机床测量刀具直径后论理直径与实际直径对比后的误差自动补正到程序里加工,提高生产效率和加工精度具有一定实用意义。

2 刀具补偿现状

目前刀具半径补偿功能只用于使零件轮廓能被直接用来编程,而不考虑刀具的尺寸,CNC能根据零件轮廓和存放在刀具表中的尺寸自动地计算刀具的轨迹。因此刀具半径补偿功能使编程简化可以缩短数控编程前的准备时间,克服手工计算编程节点的繁琐性和不准确性,提高了编程效率的准确性,但对于现在CAM软件编程时代已没有太大的优势,但机加工过程中刀具加工误差CAM也无法解决。

机加工过程中刀具加工误差一直存在而且是最影响加工精度的原因,产生刀具误差的原因有:①主轴与刀柄的装夹误差;②刀柄与刀具装夹产生的误差;③刀具本身的制造误差;④刀具磨损的误差。现在很多工厂为保证消除刀具加工过程中误差以往做法,根据平时刀具的公差编程时在程序里用负余量来控制精度,编程设计员做3条程序给操作员偏数加工,加工完成一条程序先测量,如果不到尺寸再加工下一条负余量的程序。但平时每一批刀具的尺寸都不一样,而且经过刀头和机头都会有累积误差,所以加工质量不稳定,往往加工出来要不就有余量,要不就是加工过切。编程做3条刀路给操作员偏数加工,缺点效率低,而且操作员偏数有人为因素在里面容易出错。

3 刀具半径自动补偿技术应用

(1)刀具半径补偿。

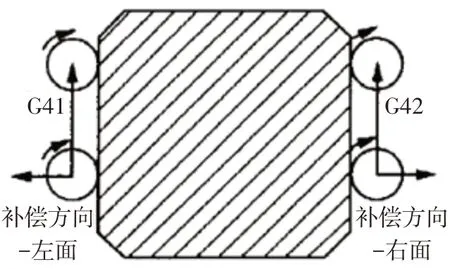

如图1所示,基础的刀具半径补偿分:刀具半径左补偿(G41)指刀具偏向编程加工轨迹运动方向的左方,刀具半径右补偿(G42)指刀具偏向编程加工轨迹运动方向的右方。取消刀具半径补偿用G40指令。刀具半径补偿的工作过程可以分为建立刀补,执行刀补和取消刀补3个过程。

图1 刀具半径左、右补偿示意图

(2)刀具半径自动补偿原理。

通过CAM编程+自动对刀+变量刀具补偿实现刀具半径自动补偿;后处理程序程序里产生设定好的变量来控制刀具补偿值;执行程序加工时对刀指令使用对刀仪测出刀具实际直径,输入机床刀具参数根据机床实际测量刀具直径与出理论的直径作比较,[(实际刀具直径)-(理论刀具直径)]/2=(半径补偿量),对比后的误差自动补正到程序里加工,消除了刀具的误差,确保一次加工的准确性,提高生产效率和加工精度。

(3)刀具半径自动补偿应用。

a.在程序头定义变量。

在后处理程序头定义变量,使得后处理时CAM参数输出与机床实际参数在机床读取数据时计算,从而得出所要的结果。

b.自动对刀后处理条件判断。

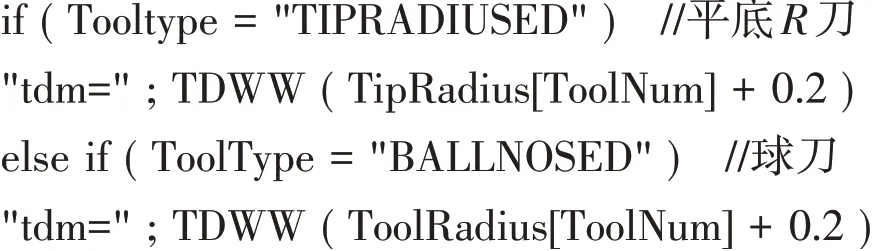

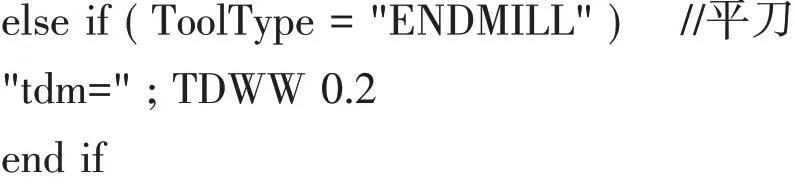

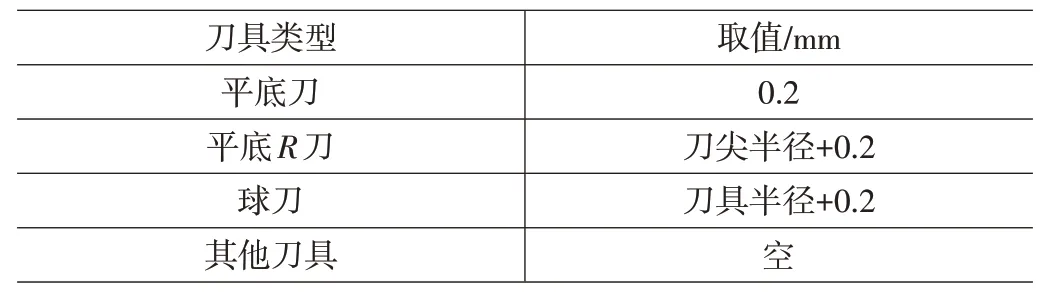

自动判断条件表达式如下:

判断条件如表1所示。

表1 TDM对刀具直径位置取值

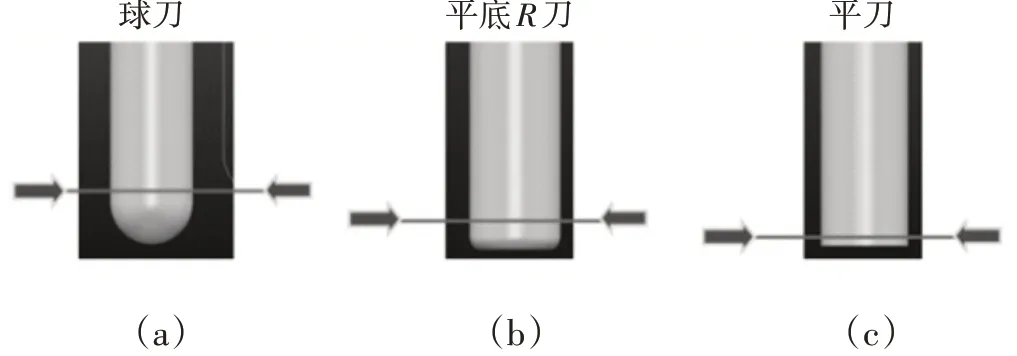

如图2所示使用自动判断条件设置不同的刀具在自动对刀的激光测量的不同位置,不同的刀具的加工时接触的刀具直径位置,从而获得准确的刀具直径数据,为后续自动补偿做好准备。

图2 不同刀具自动对刀条件判断示意图

c.刀具半径自动补偿方法。

$rdiam=($diam_-$prg_diam)/2 //计算半径补偿量:(实际刀具直径-理论刀具直径)/2,“$diam_”为一系统变量,指的是当前主轴上的刀具直径;

print $rdiam//将半径补偿量显于屏幕,以使操作者判断测量是否有误;

r=$rdiam//补偿结果自动输入“R”变量。

d.刀具半径自动补偿实例。

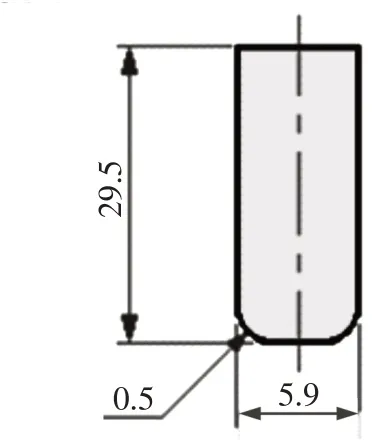

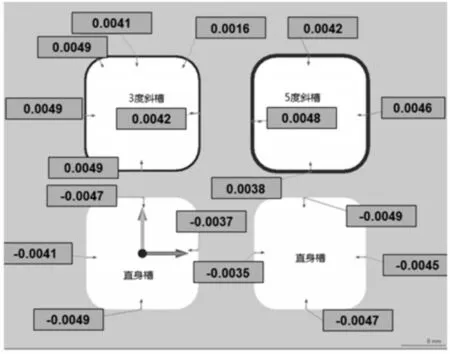

为了更好的体现自动刀补的作用,实验使用CAM编程软件PowerMILL专门建立用D5.9R0.5(见图3)和D6.1R0.5(见图4)的刀具编程加工直身槽、3°、5°的斜槽,实际上用D6的刀具加工,相当于加工刀具是刀摆大了0.1mm和磨损了0.1mm;理论来说加工出来槽应该是小0.1mm和大0.1mm。如图5所示程序使用了自动刀补产生作用操作员不需任何动作,直接执行程序加工来出的直身槽、3°、5°的斜槽,精度在±0.005mm以内,零件加工后结果如图6所示。

图3 刀具D5.9R0.5

图4 刀具D6.1R0.5

图5 刀具半径左补偿程序

图6 零件加工后结果

4 使用刀具半径自动补偿的注意事项

合理应用刀具半径自动左补偿功能、合理设置刀具半径左补偿值在数控加工中的重要意义,然而在实际使用时为了确保程序的正确性,必须注意以下几个事项:

(1)在建立、取消刀补时所使用的G41、G42、G40指令的程序段中,不能使用G02或G03指令,所以在使用CAM软件编程时后处理处理的格式必须只能同时使用G00或G01指令。

(2)在自动刀具补偿建立后,如果连续插入两个或两个以上与刀补平面内运动坐标无关的程序段时将可能造成过切现象[1]。如图7所示,加工工件外轮廓时,因刀具半径补偿启动后的下两段程序段中没有指定平面轴的运动指令段,会产生过切现象,由于CAM编程策略种类很多用于切削弧面与复杂特征,而使用刀具半径补偿一般加工直槽与斜槽,限制使用等高策略[2];切出切入选择水平圆弧如图8所示,切出切入时要给足够的距离给刀具补偿的建立。

图7 等高策略长连接

图8 等高策略水平圆弧连接

编程策略不能用螺旋下刀加工如图9所示,由于螺旋下刀Z轴是非刀补平面,也就作不出矢量,确定不了进刀的方向。此时尽管用G41进入了刀补状态,但刀具中心却并未加上刀补,此时就产生了进刀超程。为避免上述过切发生,使用刀具半径补偿和取消刀具半径补偿时,刀具必须在所补偿的平面内移动需要一个过程来完成,刀位点要有足够的距离过渡。

图9 等高策略螺旋加工

(3)在NC里刀具补尝的半径选择“左”(左补偿),所以编程策略只能使用顺铣加工。

5 结论

现代软件编程的时代,利用刀具半径自动补偿功能进行加工着很大的优势,特别是加工复杂的模具零件,减少人为手动操作,借助精密测量数据作为基础,系统计算结果自动补偿加工,准确的保证一次把零件加工到数,充分利用数控机床并发挥它的功能,为加工符合零件图纸要求的形状复杂不同类型的模具零件,一次准确性提高零件加工的质量将有很大意义,其在模具加工中显得尤为重要。