圆柱形锂离子电池组强制风冷性能研究

郭健忠,吴佳锦,许小伟,张华伟

(武汉科技大学汽车与交通工程学院,湖北 武汉 430081)

1 引言

伴随着日益加剧的温室效应和雾霾的频繁出现,在对交通领域空气污染治理的迫切要求下,中国新能源汽车产业被推上了一个新的高度。动力电池作为新能源汽车的动力源,对整车动力性、经济性、安全性具有决定性的影响。一辆新能源汽车的动力电池总成是由单节电池组合而成的,其中各节电池所处的环境温度将对其充放电性能、寿命和安全性造成巨大影响。研究表明,锂离子电池可以接受的工作温度为(0~50)℃[1],最佳工作温度为(20~40)℃[2],同时为保证各节电池的充放电一致性,一般要求各电池之间最大温差越低越好,一般应控制在5℃以内。鉴于电池组对温度的要求,通过对电池布置方式展开研究,优化电池组结构,进而节约风扇功率、提升电池温度均匀性实有必要。

部分研究者侧重于从电池间距着手,进而对电池组布置结构进行优化。文献[3]研究了由8 个矩形锂电池顺序排列的电池组,结果表明当指定的模型间隙间距为3 毫米时,达到最优状态。文献[4]通过改变电池组的排布方式和电池箱的结构研究了电池组的热特性。得出从冷却能力和成本角度考虑的最优结构及从空间利用率考虑的最优结构。文献[5]从电池的排列方式和放置方向等方面做了大量研究,研究发现圆柱形电池排列方式交叉排列优于直列排列,方形电池横向放置优于纵向放置,梯形排列优于矩形排列,即沿气流方向收缩气道,可以提高下游气流的散热能力,提高电池组的温度均匀性。也有研究者通过在电池表面加装翅片来提升电池表面的换热情况[6]。除了从电池间距考虑,还有不少研究者侧重于改进流道结构。文献[7]通过设计流道内导流板和引流板结构,从而保证流场的均匀分布。文献[8]通过改进风道的结构来提升电池的温度一致性,文献[9]研究了电动汽车几种典型的电池箱通风冷却结构,研究表明正面通风加装风挡板的结构最为合理。上述研究中,研究者们通过多种方式对方形及圆柱形电池组进行结构优化,一定程度上降低了电池组最高温度,同时提升了电池组的温度一致性。

鉴于圆柱形电池采用卷绕工艺,相比方形电池具有结构更紧凑,一致性更好,安全性更高等优点。

通过Fluent 进行数值模拟,对26650 圆柱形锂离子电池组的换热性能、电池温升和系统功耗展开研究,探讨两种不同布置方式下,圆柱形锂离子电池组各性能指标与电池间距之间的关系。

2 模型的建立

2.1 单体电池模型

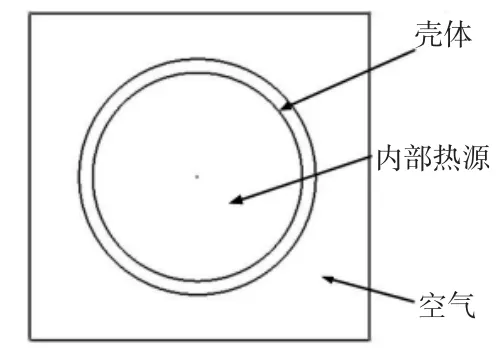

圆柱形电池由于采用卷绕工艺,电芯内部结构复杂。在对电池组进行建模前,为节约计算成本,需对电池热物理模型进行合理的简化。由于电池热量传递沿半径方向的速度是轴向的20 倍[10],因此建立电池组二维热传导模型,如图1 所示。其中单体电池热模型简化为内部热源与外部壳体组成,且电池内部热源为各向同性固体。电池放电生热过程中,内部热源生成的热量通过热传导传递给外部壳体,外部壳体再通过对流换热将热量传递给空气。

图1 单体电池二维热传导示意图Fig.1 Schematic Diagram of Two-Dimensional Heat Ttransfer In Single Cell

2.2 电池组模型

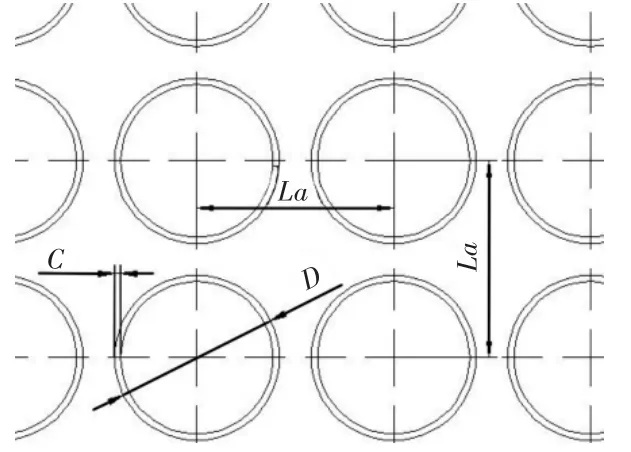

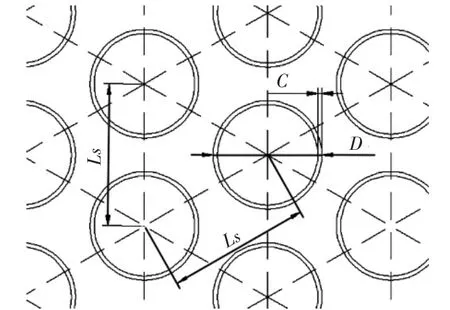

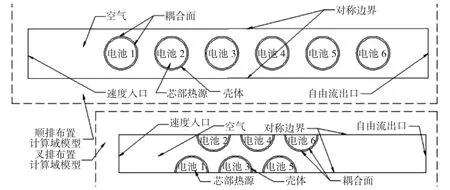

26650 锂离子电池组布置方式分为顺排布置和叉排布置两种形式。

顺排布置通过正方形支架连接固定各节电池,叉排布置通过正三角形支架固定各节电池。相应的电池组模型示意图,如图2、图3 所示。其中,电池直径D为26mm;电池表面壳体厚度C为0.25mm;La为顺排布置电池间距;Ls为叉排布置电池间距。

图2 顺排方式下电池组布置形式Fig.2 Aligned Layout of Battery Pack

图3 叉排方式下电池组布置形式Fig.3 Staggered Layout of Battery Pack

3 计算域模型与边界条件

3.1 生热速率模型

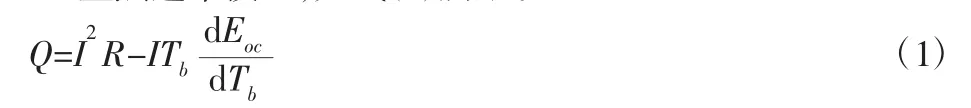

锂离子电池在充放电时,电池内产生的一系列反应常伴有热量产生。产生的热量主要可分为三个部分,第一部分是由焦耳热效应产生的欧姆热。第二部分是由锂离子浓度差异导致粒子迁移过程产生的热量,称为浓差热,这两部分的产热过程是不可逆的,因此称为不可逆热。第三部分是电池内部化学反应过程中产生的热量,因化学反应在充电与放电过程中互为逆反应,电化学反应热称为可逆热。上述锂离子电池生热率的计算通常采用bernardi 生热速率模型,如式(1)所示。

式中:I—电流;R—电池总内阻,包括欧姆内阻和极化内阻;Tb—电池温度;dEoc/dTb—电池电动势温度系数,一般取定值为dEoc/dTb=-0.3[11]。

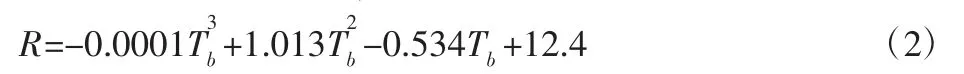

阻值的变化与温度密切相关,对于圆柱形锂电池而言总内阻R与电池温度Tb关系[12],如式(2)所示。

图4 计算域模型与电池编号Fig.4 Computational Domain Model and Battery Number

3.2 边界条件

电池组模块采用A123 26650 磷酸铁锂电池,额定电压为3.7V,额定容量为2300mA·h。设该电池以2C 恒流放电,电池生热通过编写UDF(用户自定义函数)以体热源的形式加载到电芯内部。两种排布方式的计算域模型中均设置了四种边界条件,如图4 所示。图4 中芯部热源、壳体及空气的物性参数设置,如表1所示。入口的速度边界条件给定入口空气速度与温度,其中入口温度设置为300K,入口速度设置3m/s。出口空气边界条件设置为自由流出口。电池壳体与空气和内部热源的交界面均设置为耦合面。进出口延长段的左右侧设置为对称边界条件。

表1 内部热源与外部壳体的物性参数Tab.1 Physical Parameters of Internal Heat Source and External Shell

4 仿真结果分析

4.1 间距对传热与阻力性能的影响

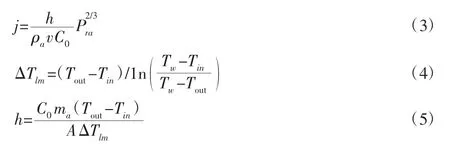

通过Fluent 仿真模拟了顺排与叉排两种布置形式下28mm、31mm、34mm、37mm、40mm 五种电池间距对应的电池组强制风冷过程。在探讨各电池组模型的传热性能时,由于对流换热系数常因空气流速受其他因素影响时发生改变,若是以对流换热系数作为换热能力的评价标准,将对更为准确的比较不同结构换热能力的优劣是不利的,因此引入传热因子j作为换热能力的判定准则,传热因子j定义下:

式中:j—传热因子;h—换热系数;v—电池组之间空气平均流速;C0—空气比热容;Pra—普朗特数,取Pra=0.684;ΔTlm—对数平均温差;Tout—出口空气温度;Tin—进口空气温度;Tw—电池组表面平均温度;ma—单位时间内流过电池组空气的质量;A—空气与电池组之间的换热面积。

电池组对来流空气阻碍作用的强度可以通过电池组摩擦因子f的大小来表示:

式中:f—摩擦因子;Ac—流速最大处的截面面积;vin—电池组入口处的空气流速;vm—空气平均流速;gc—牛顿第二定律比例系数,取gc=1;ΔP—空气沿程压降;vout—电池组出口处的空气流速。

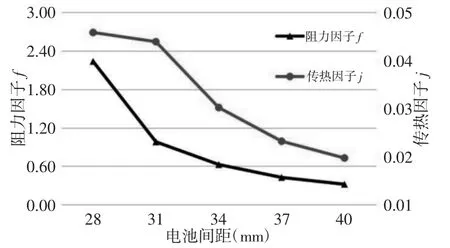

通过数值模拟求得采用顺排布置方式各模型传热因子及阻力因子与电池间距的对应关系,如图5 所示。

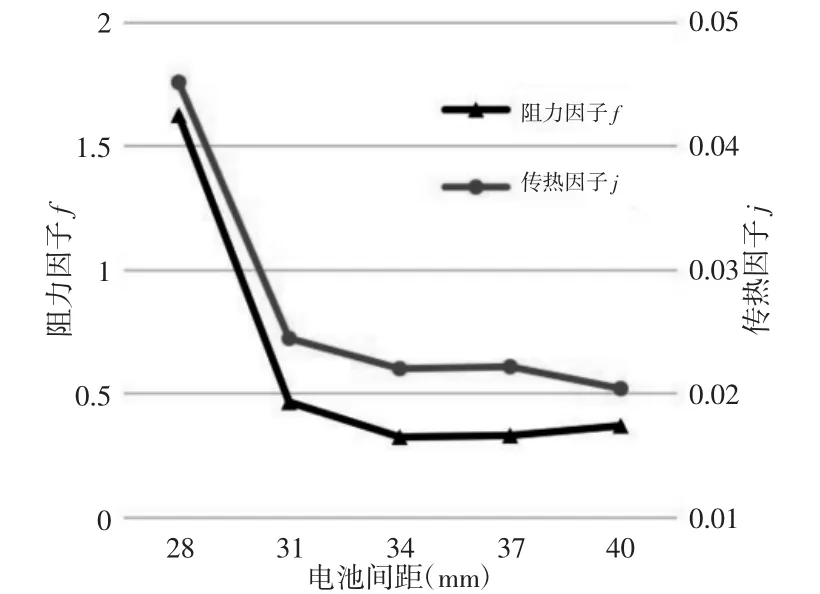

叉排方式各模型的传热因子及阻力因子与电池间距的对应关系,如图6 所示。

图5 顺排布置各模型传热因子及阻力因子Fig.5 The Heat Transfer Factors and Resistance Factors of Aligned

图6 叉排布置各模型传热因子及阻力因子Fig.6 The Heat Transfer Factors and Resistance Factors of Staggered

可以看出,两种布置方式下,随电池间距增大传热因子及阻力因子均不断减小。这是由于电池组入口风速一定时电池间距越大,电池组内部空气平均流速越小,雷诺数随之减小。此时在空气黏性的作用下,湍流程度降低,从而导致传热因子减小。

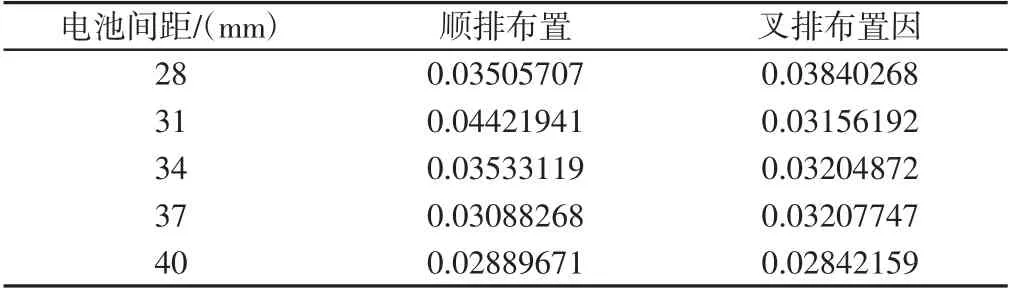

对于电池组阻力因子而言,当电池组间距较小时,内部空气压强较大,此时电池组对来流空气的阻碍作用也就更大,因此当增大电池间距时,阻力因子随之减小。电池组的综合换热性能可以通过计算对比无量纲因子j/f1/3来评价,具体数值,如表2 所示。

表2 各模型对应的综合换热因子j/f 1/3Tab.2 The Comprehensive Heat Transfer Factor j/f 1/3

4.2 间距对温升及温度一致性的影响

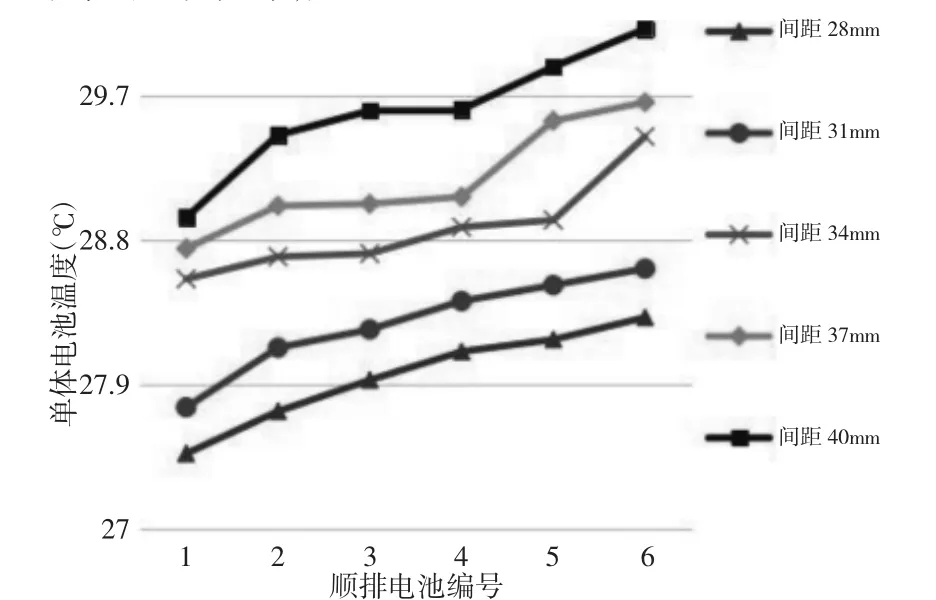

对锂离子电池组而言,单节电池间的温差将导致电池内阻差异,因此除电池的最高温升越低越好,不同电池之间的温度差异也应越小越好。为讨论不同布置间距对温升及温度一致性的影响,求得初始温度为26.85℃的两种电池组在风速3m/s 条件下2C放电结束时温度分布,如图7、图8 所示。

图7 顺排方式各模型电池温度Fig.7 Temperature of Battery in Each Aligned Model

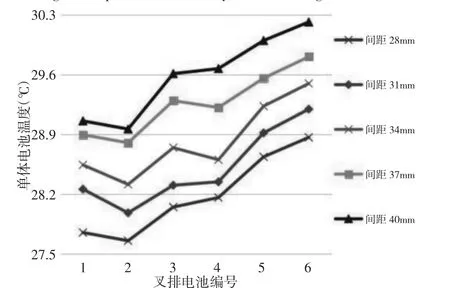

图8 叉排方式各模型电池温度Fig.8 Temperature of Battery in Each Staggered Model

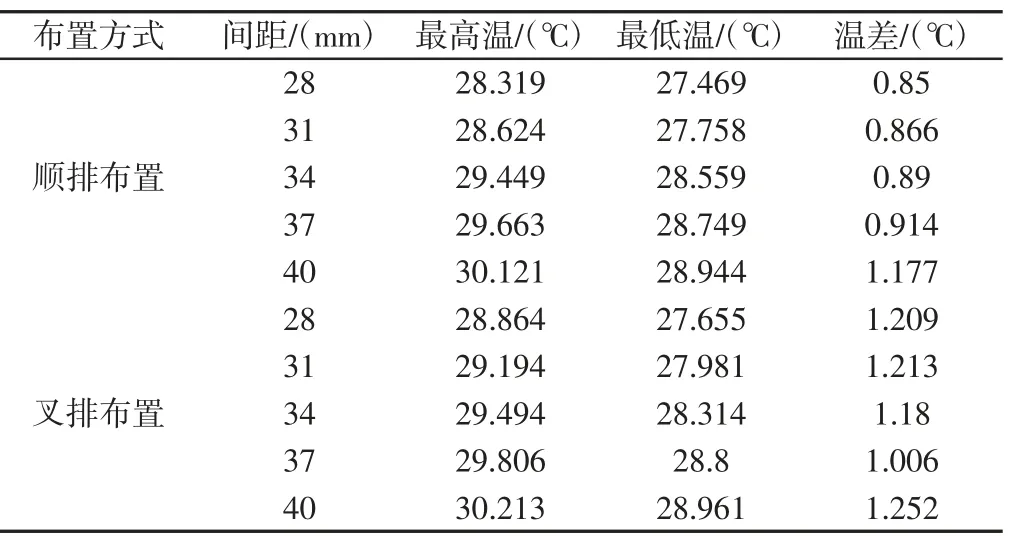

表3 2C 放电结束时各模型温度特性Tab.3 Temperature Characteristics of Each Model

顺排布置方式下由于来流气体受到前方电池加热,扫略后方电池表面的空气温度相比前方电池更高,则换热能力因此下降,对应电池的温升也就更大,因此电池温度逐一递增,如图7 所示。对于叉排布置方式,电池1 的温度总是高于电池2,如图8 所示。这是因为在叉排布置方式下,由于流体的连续性,扫略电池2表面的空气流速比电池1 大的多,因此换热能力更强,温度也就更低。各模型对应的电池最高温、最低温与温差,如表3 所示。

4.3 各间距风扇功率及空间利用率

对于电池组而言,相同入口风速下对应的风扇功率需求是不同的,合理的电池布置间距应当在考虑其他因素同时,尽可能少的消耗风扇功率。强制风冷对风扇的功率需求可以通过来流空气的体积流量与空气入口处的总压力来计算,如式(7)所示。

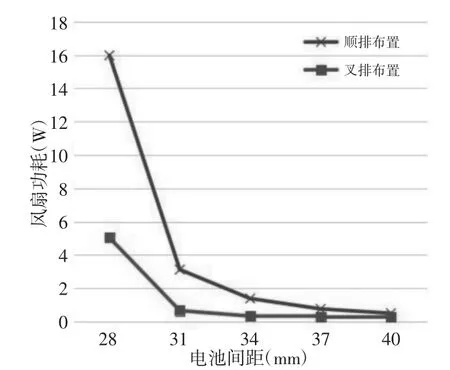

式中:Pw—所需风扇功率;pin—空气入口压力;Ain—计算域电池组迎风面积。计算求得两种布置方式在入口风速为3m/s 工况下的功率消耗,如图9 所示。

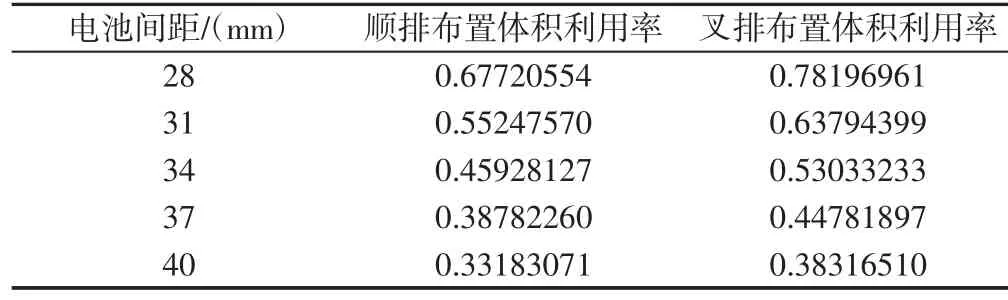

图9 表明,随电池间距增大,两种布置方式所需的风扇功率逐渐减小,所需风扇功率变化率逐渐趋于平缓。由于一辆新能源车辆提供给电池组的体积是有限的,因此通过减小电池间距能够获得更多的体积利用率。电池组体积利用率可以通过所有单节电池的总体积与电池组所占体积的比值来计算。叉排与顺排两种布置方式下各电池间距对应的体积利用率,如表4 所示。

图9 各模型对应的风扇功耗Fig.9 Fan Power Consumption for Each Model

表4 各电池间距对应的体积利用率Tab.4 Volume Utilization Rate of Each Gap

4.4 综合评价因子与最优电池间距

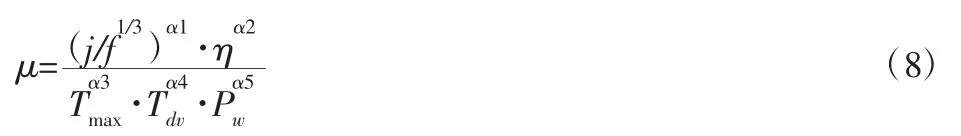

对于电池热管理系统而言,前文探讨的各性能指标既通过电池间距相互联系在一起,同时在对电池组评价时他们又分别独立的反映了电动汽车对电池组的各项不同要求。在评价电池间距时,应当权衡考虑电池间距对电池综合换热性能、电池最高温升、电池温度一致性、所需风扇功率及电池组体积利用率这些因素,基于此建立的电池组综合评价因子,如式(8)所示。

式中:μ—电池组综合评价因子;j/f1/3—综合换热因子;η—体积利用率;Tmax—单体电池最高温升;Tdv—电池间最高温差;Pw—所需风扇功率;αi(i=1,2,...,5)为权重系数,均取值为1。

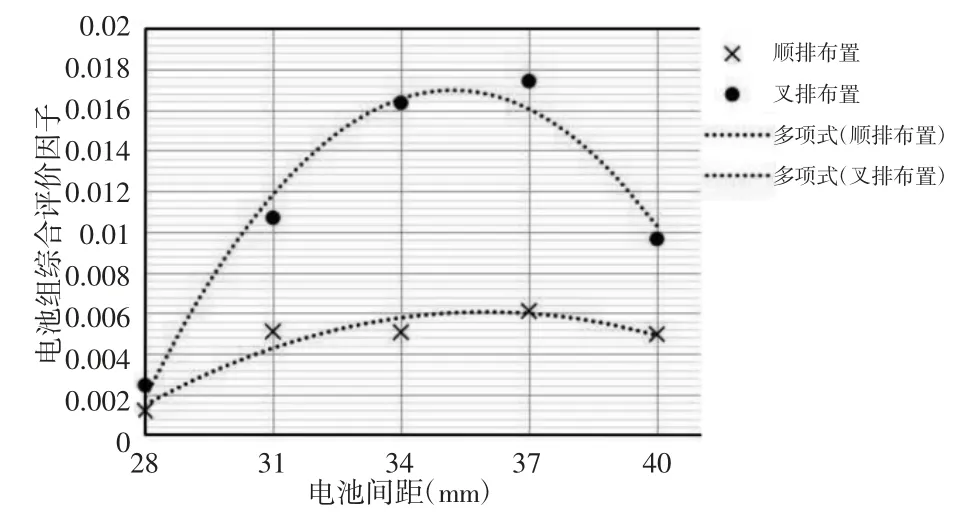

经计算得到电池组综合评价因子及其最小二乘法拟合多项式,如图10 所示。因此权衡考虑电池综合换热性能、电池最高温升、电池温度一致性、所需风扇功率及电池组体积利用率的最优电池间距对于顺排布置为35mm,对于叉排布置为36mm。

图10 各模型电池组综合评价因子Fig.10 Comprehensive Evaluation Factors for Each Model Battery Pack

5 结论

通过Fluent 对顺排与叉排两种布置方式的26650 圆柱形锂离子电池组进行数值模拟,分析了五种电池布置间距下的各项性能随电池间距的变化规律,得到如下结论:(1)电池组传热性能及阻力性能均随电池间距增大而不断减小。(2)在强制风冷风速一定时,两种布置方式下各节电池的温度均随着电池间距增大而升高。(3)两种布置方式的电池组所需风扇功率及体积利用率均随电池间距增大而减小。相同间距叉排布置方式的体积利用率略大于顺排布置方式。(4)权衡考虑电池综合换热性能、电池最高温升、电池温度一致性、所需风扇功率及电池组体积利用率的最优电池间距对于顺排布置为35mm,对于叉排布置为36mm。